加氢精致装置重沸炉安装技术方法

金 明

(大庆石化建设有限公司,黑龙江大庆 163000)

0 引言

某炼油厂120 万吨/年加氢精致装置,其中分馏塔底重沸炉采用的结构形式为一个辐射室、一个对流室及一个烟囱组成的立式圆筒炉,炉体规格Ф5836 mm×23 041 mm,高为45 m。该大型设备安装过程较为复杂,存在多工种交叉作业的问题。为避免发生安全事故,需要施工技术人员优化施工方法,合理安排施工工序,以保证设备安装质量。

1 重沸炉各构件的前期预制

重沸炉按七部分进行预制:第一部分炉底钢结构、第二部分炉体钢结构(分成两个模块)、第三部分对流室、第四部分烟筒、第五部分辐射室炉管、对流室炉管,第六部分空气预热系统、第七部分盘梯、平台。

(1)第一部分为炉底钢结构预制成整体,直径5836 mm、高3200 mm,预制成一个整体,整体拉运到施工现场并安装。

(2)第二部分为炉体钢结构预制成整体,直径5766 mm、高10.3 m,预制时在对称的两个45°炉体壁板不上、环梁暂不安装,因炼油厂内龙门架最低处为4.1 m,做成整体后在分成两个部分拉运,拉运时需要特制一个拉运胎具。拉运前需对两部分炉体加固,加固材料为槽钢[240 mm ×80 mm×8 mm,共36 m。

(3)第三部分对流室预制成一个整体模块,规格3686 mm×3196 mm×8721 mm(长×宽×高)。在四面框架上都要有临时加固,加固材料为槽钢[240 mm×80 mm×8 mm,端框架水平方向加固3 根长度L=3700 mm,两侧框架呈X 形加固,L=4900 mm。这样能保障对流室框架的稳固性。

(4)第四部分为烟囱整体预制Ф1500 mm×22 300 mm,预制时分成14 段,前5 段规格为Ф1500 mm×1600 mm×6 mm,后9 段为Ф1500 mm×1600 mm×8 mm,最后一段为Ф1516 mm×1000 mm×8 mm,筒体外壁安装破风圈,所以预制烟筒时,需制作一个预制胎具,筒体预制完成后并将直梯、破风圈、吊车环板等所有内件全部安装完成,并将内部的耐热衬里施工完成,预制完成后总重15 t(含衬里)。

(5)第五部分辐射室炉管、对流室炉管预制。辐射室炉管共48 根,规格Ф152 mm×8 mm×9000 mm,材料为20#钢,分4 组进行整体预制,每组12 根炉管,预制成1/4 圆形管排组。

预制前,需在临时平台上制作一个胎具(共制作4 套),胎具下面是工字钢与槽钢焊接的矩形,工字钢上面立着焊接δ=12 mm钢板割制成的卡具,用于固定炉管,保障组对炉管时间隙及圆度。

对流室炉管共98 根,规格Ф152 mm×8 mm×4000 mm,材料为20#钢,对流室炉管为水平弯头弯管。在预制平台上将两根对流室炉管预制焊接180°急弯弯管。焊接时,两对炉管的另一端用卡具固定,将炉管预制成U 形管后放在拉运胎具上,再拉运到现场。

(6)第六部分为空气预热系统预制:在临时预制平台上将吸风筒Ф812 mm×5000 mm,重0.8 t;冷风道Ф812 mm×26 800 mm,重3.7 t;热风道Ф912 mm×18 454 mm,重3.2 t;4 个弯头、天方地圆等全部预制完成。

①钢筋托梁规格:采用Ф16 mm的钢筋双筋焊接而成,宽度80 mm,长度分别为3 800 mm和2 900 mm,在安装锚杆的位置处焊上两段纵筋。

(7)第七部分为梯子、平台预制,共1 个斜梯、3 个直梯、1 个盘梯和5 层圆平台。

2 重沸炉各构件安装方法

炉体安装前,必须按土建基础设计文件和相关规范规定的要求对基础表面尺寸进行检查,合格后方可安装。钢结构在安装前,应对相关技术资料进行复核。

2.1 炉底钢结构安装

炉底钢结构安装前,预先在设备基础上放置好垫铁、底板,并将底板用螺栓安装完,用垫铁找平,并焊接上两段100 mm 长的∠100×10 角钢。

炉底第一部分安装时,吊车站在南侧吊装平台上,当立柱落在底板上时找正8 根柱子,然后4 名电焊工同时将各个立柱与底板的焊缝焊一段,最后吊车落勾。

2.2 炉体钢结构安装

炉底钢结构完成后安装炉体钢结构,分成两个部分安装完成。先安装第一部分,50 t 吊车主吊,暂不松勾,用另一台50 t吊车,主吊第二部分、安装、与第一部分合拢。最上面的连接梁槽钢圈组对一起后,找水平度与垂直度,将下面段焊。吊车松勾,最后连接两个45°角的环梁及炉墙板。

2.3 辐射室炉管安装

辐射室炉管分4 组进行整体吊装,每组12 根炉管。先将预制好的4 组炉管及胎具拉运到现场,将炉管及胎具放在临时安装平台上。辐射室每组炉管安装时,用特制平衡夹紧装置共两组,圆弧钢板上面焊一块立筋板保证圆弧度,固定炉管的12 套U 形螺栓,将一组炉管上面的每根炉管都固定在圆弧板上,防止吊装时将焊口撕裂。

辐射室炉管安装完成后,内部需搭满堂红架子6 m ×7 m×13 m。

2.4 对流室安装

对流室重9.28 t,整体进行安装。用80 t 吊车主吊,安装完毕后在把假梁拆除,安装拉筋。

2.5 对流室炉管安装

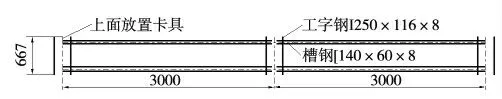

对流室炉管在对流室整体吊装完毕后,进行成对安装。先将对流室炉管放在拉运胎具上,拉运到现场(图1)。

图1 炉管拉运胎具

拉运胎具用3 根工字钢I250 mm ×116 mm×8 mm(每根长3 m,间隔3 m)摆开,中间用槽钢[14 mm 共6根连接(每根长3 m),在工字钢上面焊接δ=12 mm 钢板割制成带弧形的立板。

对流室炉管,采用两根一组安装,用25 t 吊车配合2 t 卷扬机返滑子和专用胀接卡子进行安装,炉管穿管吊装用特制的吊装胎具进行吊装,每次吊装U 形管一组。吊车站在炉东侧临时平台上,共吊装48 组,炉管炉管穿管方向为从西向南。

图2 对流室炉管吊装钢板卡具

图3 对流室炉管吊装钢板卡具

2.6 烟筒安装

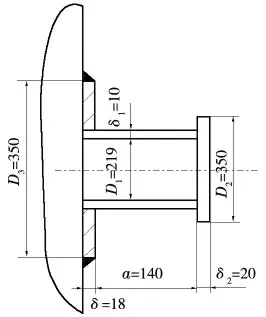

烟筒重15 t,整体进行安装,烟囱的安装前需焊接管轴式吊耳共3 个(图4)。管轴式吊耳结构尺寸及结构如图5 所示。其中,补强圈D3可取其厚度δ 等于设备壁厚,加强筋δ4其边长为75 mm。

图4 烟筒吊装示意

图5 吊耳结构

支撑平衡梁长1780 mm,平衡梁为Ф108 mm×4 mm,其设计图如图6 所示。

图6 支撑平衡梁设计

重沸炉筒体安装合格后,按照不同的标高和角度在钢壳上开设气体燃烧器接管孔,废液喷嘴接管孔,蒸气吹扫接管孔,冲冷空气接管孔,窥视孔和仪表接管孔。

2.7 空气预热系统安装

将空气预热系统各部件从临时预制平台拉运到现场,安装主要有以下环节:吸风筒Ф812 mm×5000 mm 整体安装,重0.8 t;冷风道Ф812 mm×26 800 mm 及两个弯头整体安装,重3.7 t;热风道Ф912 mm×18 454 mm 整体安装,重3.2 t;空气预热器到货后整体安装。