基于响应面优化竹单板泡沫铝复合材料工艺研究*

孙晓东 彭 亮 吴义强 左迎峰 肖 飞

(1.湖南省林业科学院,湖南 长沙 410004; 2.中南林业科技大学,湖南 长沙 410004)

我国天然林保护工程的实施加剧了木材供需矛盾,而竹材生长周期短且性能优良,“以竹代木”在复合材料加工领域切实可行[1-5]。但竹材同时存在受潮易霉变等缺陷,材料利用率低,发展空间受限[6-7]。多孔泡沫金属材料兼具金属材料和多孔材料的特性,其显著特征为具有大量孔隙,且孔隙率大于90%,密度不到实体材料的十分之一,为轻质材料属性[8]。此外,其具有优良的抵抗冲击性能和吸能减振特性等,在多领域有广泛的应用[9],例如作为减振、吸声材料应用于航天设备、高速列车、车辆等领域与建筑墙体等[10-12]。多孔泡沫金属夹芯板上下面层可选铝、钢等金属材料[13]或木质材料,芯层可选泡沫金属材料、蜂窝材料等。目前市面上的泡沫金属主要有泡沫铝、泡沫镍、泡沫铸铁及泡沫钢等,其中对泡沫铝的研究最为成熟,且该材料在实际应用中展现出广阔的前景[14-15]。但传统泡沫金属夹芯板仍存在诸多不足,如抗拉伸性能、抗剪切性能、抗弯曲性能均较差,不适用于承载构件[16-17]。

泡沫金属夹芯板现有的制备方法有胶结法[18]、焊接法[19]和粉末金属冶金法[20]等,其中胶结法应用范围最广。本研究结合竹材强重比高与泡沫铝易脆的特性,采用胶结法将竹单板与多孔泡沫金属制备成夹芯复合材料,复合材料兼具竹材和泡沫金属双重优良特性,且物理性能比单体材料更优[21]。本文对竹单板泡沫铝夹芯复合材料的制备工艺进行优化研究,以竹单板泡沫铝复合材料力学性能为评价指标,以施胶量、热压温度、热压时间为考察因素,采用单因素试验和响应曲面法分析相结合,探讨适宜的制备工艺条件,旨在为竹单板泡沫铝夹芯复合材料的制备工艺研究提供一定的理论指导和技术支撑。

1 材料与方法

1.1 材料

竹单板:尺寸为500 mm×350 mm×4 mm(长×宽 ×厚),由浙江庄诚竹业有限公司提供;泡沫铝:孔径为0.3~1 mm,尺寸为1 350 mm×650 mm×5 mm(长×宽×厚),由辽宁融达新材料有限公司提供;中温固化型水溶性酚醛树脂胶:黏度为3 000 mPa·s、固体含量为50%~55%,由湖南风河竹木科技股份有限公司提供。

1.2 设备

DJ-3002 型电子天平,福州华志科学仪器有限公司;CP214 型分析天平,奥豪斯仪器(上海)有限公司;DK-98-IIA型恒温水浴锅、101-3AB型电热鼓风干燥箱,天津市泰斯特有限公司;MWD-W10 型万能力学试验机,济南试金集团有限公司;QD86107 型热压机,苏州新协力机器制造有限公司;ADL-901 木工带锯机,安德利公司。

1.3 试验方法

1.3.1 竹单板泡沫铝夹芯复合材料制备

将竹单板置于60 ℃烘箱中烘干至含水率低于10%;然后称取适量酚醛树脂胶用毛刷或刮板均匀涂抹在竹单板和泡沫铝板上,晾置15~20 min;将竹单板/泡沫铝/竹单板三层进行夹芯组坯后放入热压机,用厚度规控制厚度,在一定温度下热压成型,最终冷却得到竹单板泡沫铝夹芯复合材料。

1.3.2 试验设计

制备工艺试验分两个阶段:第一阶段是以施胶量、热压温度与热压时间作为影响因素进行单因素试验;第二阶段以响应曲面法设计分析得到优化的制备工艺条件。在单因素试验过程中,施胶量试验水平选取260~340 g/m2(其他因素固定为125 ℃、1.5 mm/min),热压温度试验水平选取110~140 ℃(其他因素固定为300 g/m2、1.5 mm/min),热压时间试验水平选取1~2 mm/min(其他因素固定为300 g/m2、125 ℃)。在响应曲面优化法试验中采用Box-Behnken(BBD)试验方案,因素水平如表1。

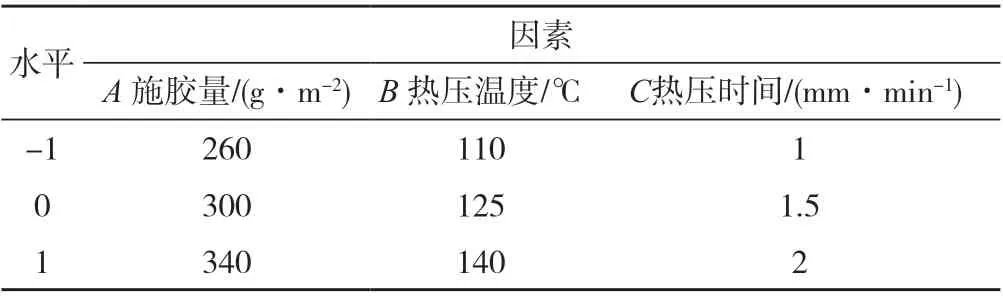

表1 BBD 因素水平表Tab.1 Factors and level for Box-Behnken design

1.3.3 性能测试

三点弯曲性能(静曲强度MOR)参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》进行测试,试件尺寸为300 mm ×40 mm×13 mm(长×宽×厚),支座间距为30 mm,压头下降速度为5 mm/min;胶合强度(SBS)性能参照GB/T 17657—2013二类胶合板进行测试,试件尺寸为100 mm ×25 mm×13 mm(长×宽×厚)。

2 结果与分析

2.1 单因素试验分析

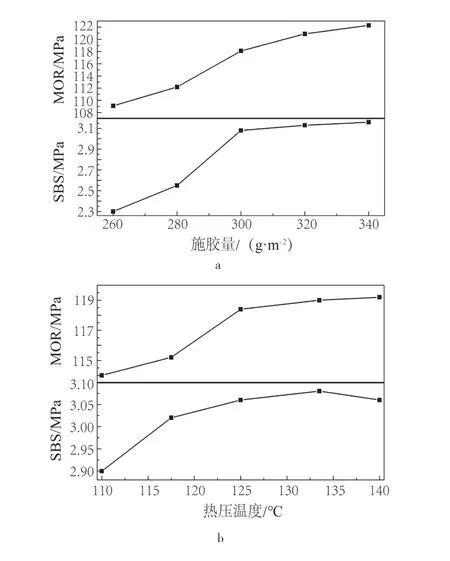

图1 反映了施胶量和热压温度对竹单板泡沫铝夹芯复合材料静曲强度和胶合强度性能的影响。由图1a可知,竹单板泡沫铝夹芯复合材料的静曲强度和胶合强度均随着施胶量的增加而改善。但施胶量大于340 g/m2会使胶层过厚,不利于胶液渗透形成有效胶合界面,同时也会增大复合材料界面与外界接触面积,提高胶层脱落或松动概率,降低复合材料耐久性。而且从复合材料实际生产成本考虑,也不宜使用过多的胶黏剂。由于酚醛树脂胶在室温下流动性很强,在涂胶后可晾置30 min再进行热压,有利于企业规模化生产。

从图1b可以看出,随热压温度的升高,竹单板泡沫铝夹芯复合材料的力学强度有一定程度的提高。在试验温度变化范围内,复合材料静曲强度提升了4.8%,胶合强度增加6.2%。其中,在110 ℃至125 ℃热压温度条件下,力学性能增长速度最快。这是由于热压温度为110 ℃时,复合材料中的酚醛树脂胶黏剂未完全固化,材料性能较差。而当温度超过125 ℃后,复合材料的力学性能提升幅度很小。当温度超过135 ℃时,复合材料胶合强度甚至略有下降。综合实际生产考虑,在不影响竹材因高温炭化变性和胶层老化的情况下,可合理提高一定的热压温度,以有效缩短热压时间,提升热压效率,而且高温可促进酚醛树脂的初始固化行为和复合材料板坯中水分的蒸发。

图1 施胶量和热压温度对复合材料静曲强度和胶合强度的影响Fig.1 Effect of sizing amount and hot pressing temperature on modulus of rupture and bonding strength of composites

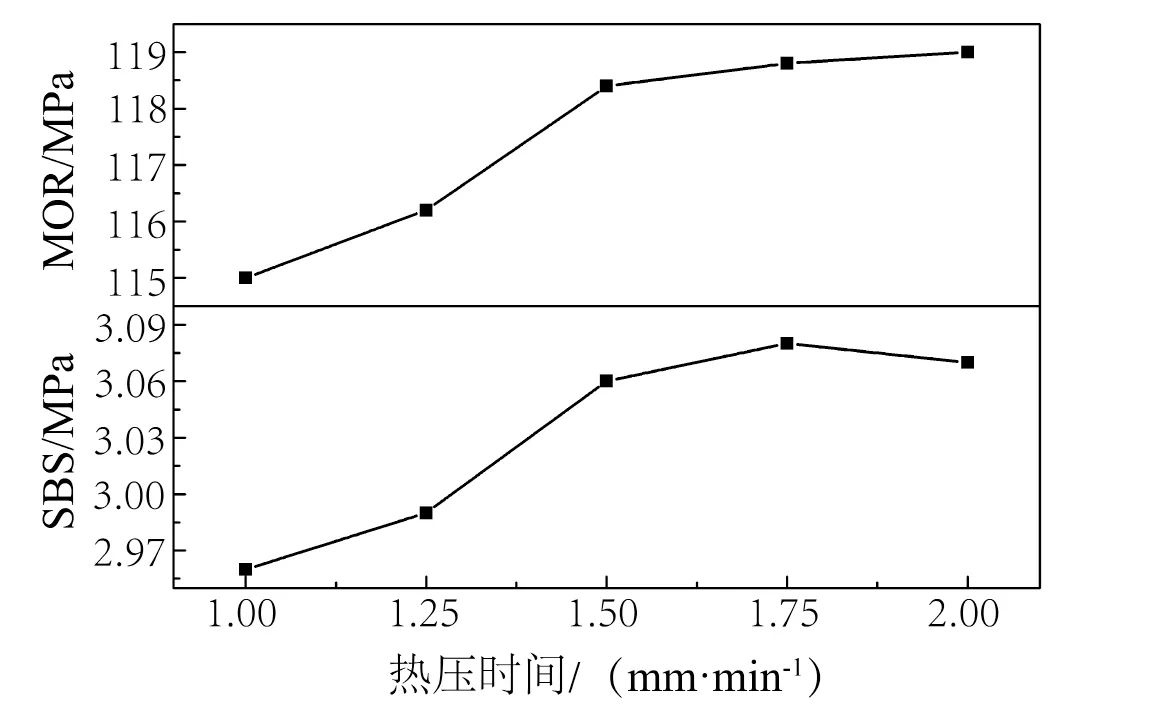

从图2 中可知,相比于施胶量和热压温度,热压时间对竹单板泡沫铝夹芯复合材静曲强度和胶合强度的影响较小。在试验区间,复合材料的静曲强度和胶合强度均随着热压时间的延长而提高,但增长幅度不大,在2 mm/min处增长基本停滞。高温条件下热压时间过长,酚醛树脂在界面层过分固化,可能会使复合材料变脆,而降低其力学强度。因此实际生产中,在保证复合材料性能基础上可合理减少热压时间,以改善生产效率,有效降低热压工艺成本。

图2 热压时间对复合材料静曲强度和胶合强度的影响Fig.2 Effect of hot-press time on modulus of rupture and bonding strength of composites

2.2 BBD试验分析

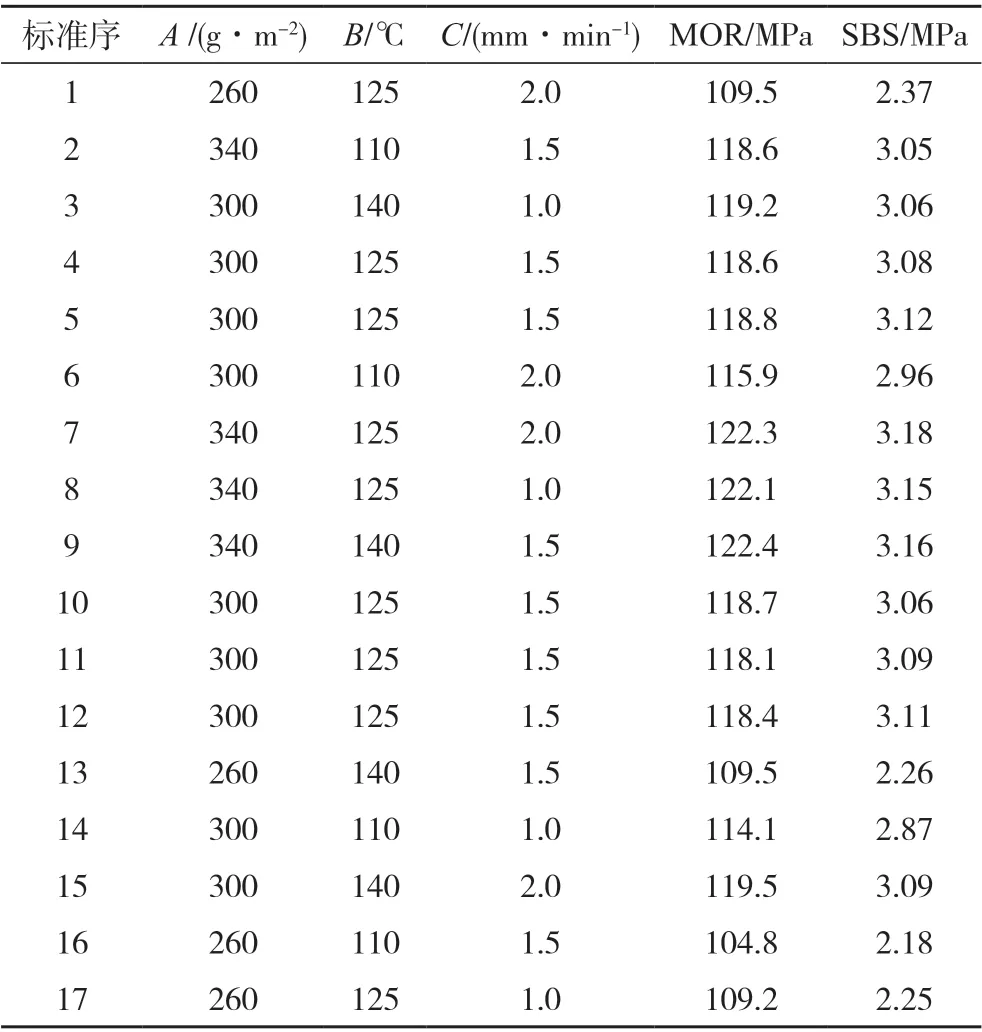

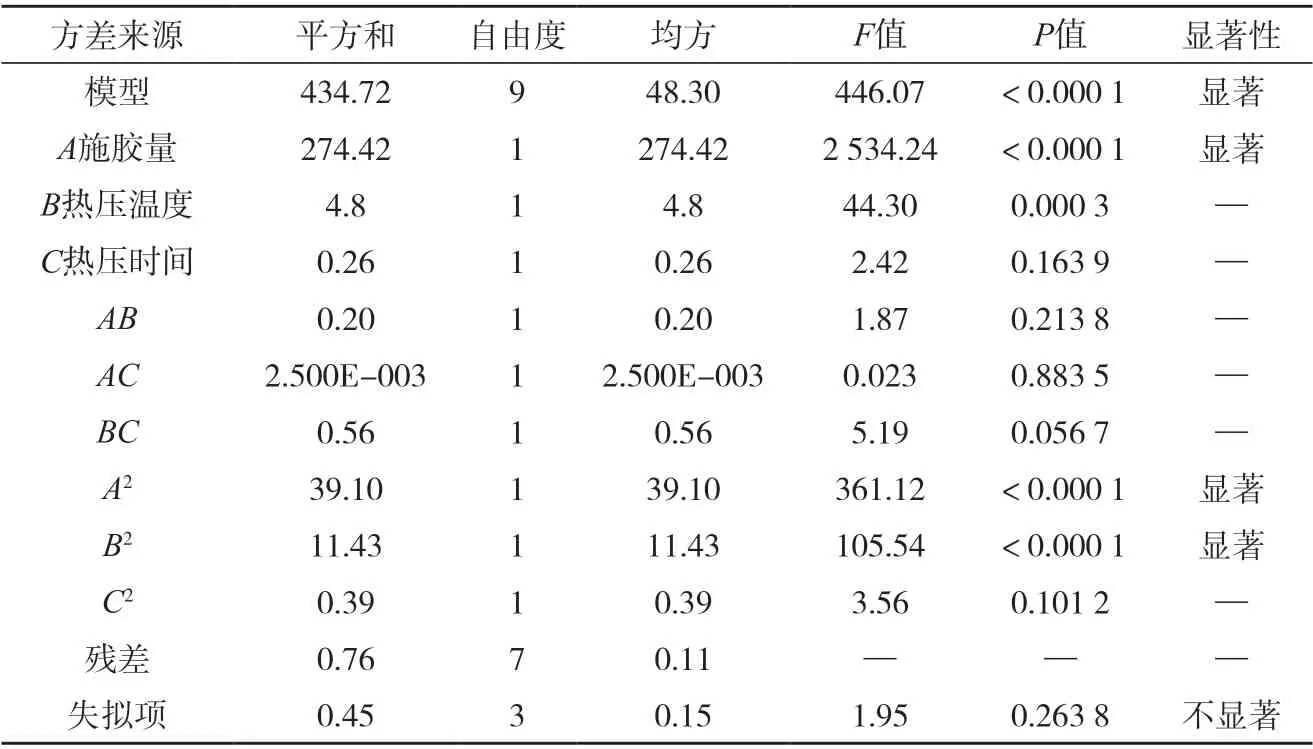

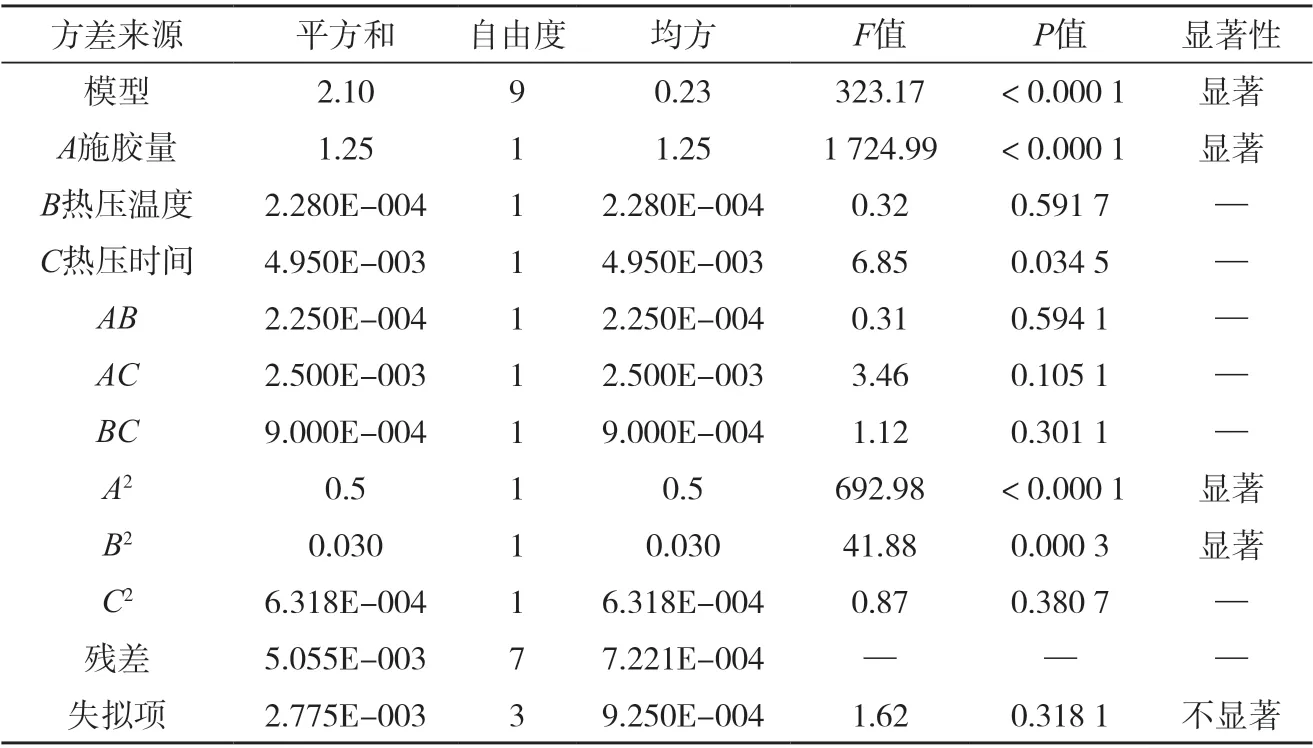

在单因素试验的较优水平区间进行Box-Behnken(BBD)中心复合设计,以竹单板泡沫铝夹芯复合材的静曲强度和胶合强度为响应值,通过模拟计算找出最佳工艺条件。试验设计及对应的试验结果见表2。通过Design Expert 8.0 软件对试验结果进行处理,其方差分析如表3、4 所示。

表2 Box-Behnken 试验设计及结果Tab. 2 Box-Behnken design and results

由表3、4 数据分析可知,A、A2、B2对竹单板泡沫铝夹芯复合材的静曲强度和胶合强度的结果影响非常显著,根据对复合材料力学性能的影响大小,依次排序为施胶量>热压温度>热压时间。此外,胶黏剂施胶量和热压温度之间的交互效应很显著。

表3 响应面法优化试验的静曲强度方差分析Tab. 3 Analysis of variance of modulus of rupture in optimization test of response surface method

表4 响应面法优化试验的胶合强度方差分析Tab. 4 Analysis of variance of bonding strength in optimization test of response surface method

运用Design-Expert8.0 软件对表2 中的结果实施多元线性回归分析及二次项拟合,回归方差分析显著表明,模型拟合程度很好,失拟项不显著,可利用该方程对复合材料的静曲强度和胶合强度进行数学预测[22-24]。静曲强度线性回归方程为:MOR=119.05+6.48A+1.40B+0.20C-0.30AB-0.025AC-0.5BC-3.05A2-2.93B2+0.30C2;胶合强度线性回归方程为:SBS=3.10+0.44+0.01B+0.027C+0.01AB-0.025AC-0.02BC-0.34A2-0.15B2+0.012C2。

2.3 影响力学性能的工艺因素交互作用分析结果

由线性回归方程得到三因子交互作用对静曲强度和胶合强度的三维响应面分别如图3 和图4 所示。

图3 施胶量、热压温度和热压时间对复合材料静曲强度的响应面图Fig.3 Response surface graph of sizing amount, hot pressing temperature and hot pressing time on the composite modulus of rupture

图4 施胶量、热压温度和热压时间对复合材料胶合强度的响应面图Fig.4 Surface response graph of sizing amount, hot pressing temperature and hot pressing time on composite bonding strength

复合材料施胶量与静曲强度基本呈曲线关系。由图3 可见,在合适范围内,静曲强度随胶黏剂施胶量的增多而增强,但增长幅度会越来越小。复合材料静曲强度同样随热压温度的升高而增加,但变化趋势更平缓。在一定范围内,热压温度越高,胶黏剂的固化速度越快,复合材料由外层竹单板向芯层泡沫铝的热量传递也越快,固化效率更高,结合力更强,从而材料的抗弯性能更好。而相比于施胶量和热压温度,热压时间对复合材料静曲强度的影响较小[25]。

从图4 可知,施胶量、热压温度和热压时间对竹单板泡沫铝夹芯复合材料胶合强度的影响大小与其对静曲强度的影响规律相似,按影响大小依次排序均为施胶量>热压温度>热压时间。复合材料胶合强度随施胶量增加快速提高,而当热压温度大于125 ℃后,胶合强度的提升效率逐渐减缓,呈曲线相关。观察响应面趋势判断影响显著情况,当响应面为弯曲陂状时,该因素对力学性能影响显著;当响应面较平稳时,影响不显著。施胶量和热压温度与施胶量和热压时间的响应面都呈陂状,表明施胶量和热压温度、热压时间的交互效应对复合材料胶合强度均显著。热压温度和热压时间的响应面较平稳,两者之间交互作用不太显著。

2.4 工艺因素优化与验证

综合考虑竹单板泡沫铝夹芯复合材料产品在实际生产中的成本及胶黏剂固化特性等因素,对上述拟合方程进行求解,得到复合材料静曲强度和胶合强度计算值为122.6 MPa和3.20 MPa,相应工艺条件为施胶量340 g/m2、热压温度132 ℃、热压时间1.5 mm/min。在此较优工艺条件下进行5 次重复试验,并测试复合材料的力学性能,验证响应面法优化模型的可信度。取5 次测试结果平均值,静曲强度为119.3 MPa、误差率2.8%,胶合强度3.15 MPa、误差率1.6%,表明该优化工艺设计方案合理、可行。

3 结论

本文以竹单板泡沫铝夹芯复合材料为试验对象,采用单因素试验与响应曲面优化法研究胶黏剂施胶量、热压温度、热压时间对于复合材料静曲强度和胶合强度的影响,并进行最优制备工艺优化设计验证,结论如下:

1)三因素对竹单板泡沫铝夹芯复合材料力学性能影响大小依次排序:施胶量>热压温度>热压时间,且三因素之间的交互作用也很显著。

2)静曲强度线性回归方程为:MOR=119.05+6.48A+1.40B+0.20C-0.30AB-0.025AC-0.5BC-3.05A2-2.93B2+0.30C2;胶合强度线性回归方程为:SBS=3.10+0.44+0.01B+0.027C+0.01AB-0.025AC-0.02BC-0.34A2-0.15B2+0.012C2。

3)通过试验验证的优化制备工艺条件为:施胶量340 g/m2、热压温度132 ℃、热压时间1.5 mm/min。