气烧并流蓄热式双膛竖窑温度自动控制系统设计

南国英

(山西太钢工程技术公司,山西 太原 030003)

1 概述

石灰石进行煅烧时的化学反应式为:

达不到分解温度便不发生反应,而且在分解时,需要大量的分解热。石灰石的主要成分为碳酸钙,石灰石的分解反应在普通石灰炉中分解温度大约为900℃,但在工业生产中由于石灰石是以块状煅烧的,所以工业石灰石块内部所需温度要比普通的分解温度稍高一些。石灰石达到分解温度后,边吸收一定的热量边进行分解。该热量叫做分解热,它随基准温度的不同而不同,若把1 kg纯石灰从20℃加热到900℃分解之后,再把所得到的生石灰和CO2又冷却到20℃,那么这一过程的热收支如下:

1)CaCO3从20℃加热到900℃热耗234 kcal。

2)在900℃时的分解热396 kcal。

3)生成的CaO从900℃冷却到20℃时放热105 kcal。

4)生成的CO2从900℃冷却到20℃时放热103 kcal。在工业生产中煅烧石灰时,回收3)、4)两项热量在从经济的角度考虑是很必要的。并流蓄热式双膛竖窑正是尽可能回收3)、4)两项热量的窑型。

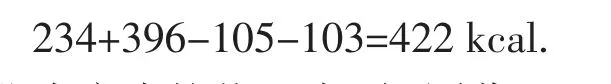

气烧并流蓄热式双膛竖窑是利用高炉煤气、焦炉煤气、电石炉气等具有一定热值的尾气燃烧加热石灰石烧制石灰。各窑膛装载有石灰石的预热区作为回热热交换器,而炉料有蓄热器的功能。图1为气烧并流蓄热式双膛竖窑的基本操作原理图。

图1 气烧并流蓄热式双膛竖窑加热原理

1)在第一个阶段,燃料通过喷枪4喷入窑膛1,并在窑内采用助燃空气3烧尽。热量释放出来,石灰石煅烧会吸收部分热量。通过各窑膛底座冷却空气5上吹以冷却石灰。在窑膛1内的冷却空气5连同来自锻烧的废气8通过加热气体环形通道6和交叉通道7大约以1000℃的温度流进窑膛2。在窑膛2内,来自窑膛1的废气8与冷却空气5混合由窑底部上吹。这些气体在回热窑膛2的预热区C加热石灰石。废气通过窑膛2的顶部排出。

2)第二阶段将在10~15 min后开始。燃料和空气停止进入窑膛1,换向启动。在窑膛1装入石灰石后,相同量的燃料和助燃空气3喷入窑膛2。在煅烧期间产生的废气8以及冷却空气5向上流过窑膛1并加热该窑体预热区C的炉料。废气通过窑膛1的顶部排出。

双膛竖窑具有节约能源的功能,为了更好地将双膛竖窑的节能功能发挥到最佳效果,就需要有更高效的控制系统。

2 控制系统简述

普通石灰炉中石灰石在大约900℃的温度下分解为石灰和CO2,继续煅烧在1280℃左右的温度下石灰就已经开始生成其晶体,故控制石灰炉煅烧温度对于石灰生产至关重要。

为了实现双膛竖窑的高效的温度自动控制,就需要配备PLC自动控制系统、煤气控制系统、助燃空气/冷却空气控制系统、仪表控制系统。

2.1 PLC自动控制系统

气烧并流蓄热式双膛竖窑PLC自动控制系统由工程师站、操作员站、现场PLC控制站、变频控制站构成。

正常操作以2台操作员站为主,完成对产量管理、窑温窑压控制、上料、燃料供应、送风、生成曲线、报表等功能,不允许现场操作。工程师站完成Wincc画面和S7程序编辑、修改、保存、下载等功能。

现场PLC控制站采用带有6个ET200站的1套S7-400PLC窑本体控制站和带有2个ET200站的1套S7-400PLC煤气加压站控制站。

变频控制站分别由窑本体的2台助燃风机变频器、2台冷却风机变频器、1台卷扬机变频器和煤气加压站的3台加压机变频器组成。

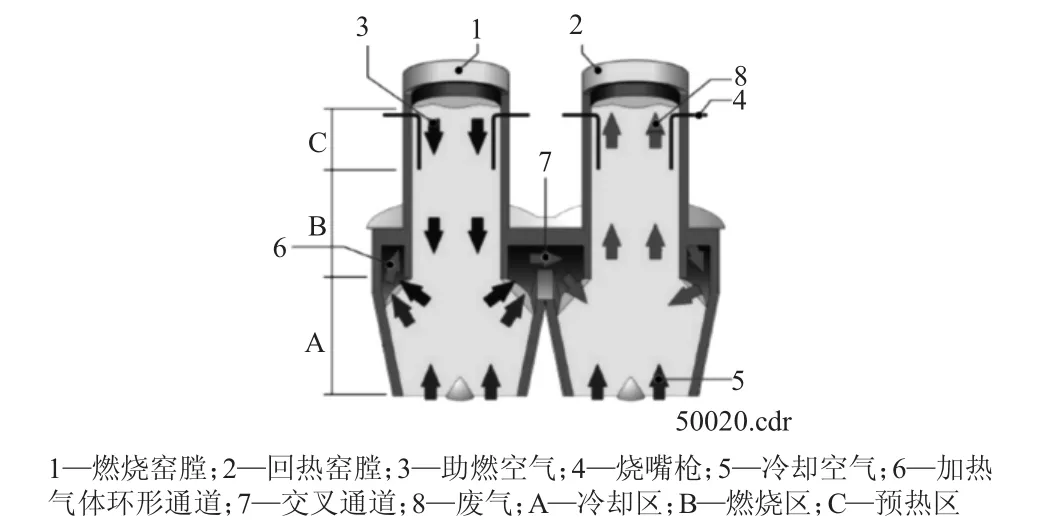

系统配置图如图2所示。

图2 系统配置图

2.2 石灰窑供气PID调节原理

下页图3为石灰窑供气系统图,该供气系统变频器的作用是为电机提供可变频率的电源,实现电机的无级调速,从而使管网风量连续变化。流量传感器的任务是检测煤气管网煤气瞬时流量。

图3 石灰窑供气系统

依据石灰窑石灰产量和出灰平台的灰温,在程序设定范围内人工设定冷却风量,计算单元计算后通过PID-1调节单元给定冷却风机工作频率。

根据石灰窑石灰产量,计算单元计算出每个加热周期所需煤气量(热量)和所需风量,通过不同的PID-2/PID-3调节单元给定加压机工作频率和助燃风机工作频率,流量传感器检测的煤气瞬时流量(热量)反馈计算单元,计算单元再次计算、调整本加热周期剩余所需煤气量(热量),通过不同的PID调节单元给定加压机工作频率和助燃风机工作频率,直到在本周期结束前将所需煤气和所需空气送入石灰窑内,使石灰窑窑温能稳步提升或保持温度,使石灰窑能保质保量稳定生产。

2.3 煤气控制系统

下页图4为煤气控制系统图,在停窑状态下,1号—3号小回流阀为打开状态,2号—6号切断阀为关闭状态,1号切断阀为打开状态。

图4 煤气控制系统图

在生产模式生产时,3台加压机如果预选1号、3号加压机,则2号加压机备用。1号、3号加压机启动2分钟后,1号、3号小回流阀关闭。如果1号膛为燃烧膛、2号膛为预热膛,在开窑送气命令下达后,1号切断阀关闭,2号、3号、4号切断阀打开向窑内送气燃烧,送气燃烧10~14 min后,2号、3号、4号切断阀关闭同时1号切断阀打开,换向开始,2号膛改为燃烧膛、1号膛改为预热膛,换向完成,1号切断阀关闭,2号、5号、6号切断阀打开向窑内送气燃烧,送气燃烧10~14 min后,2号、5号、6号切断阀关闭同时1号切断阀打开,开始又一次换向。

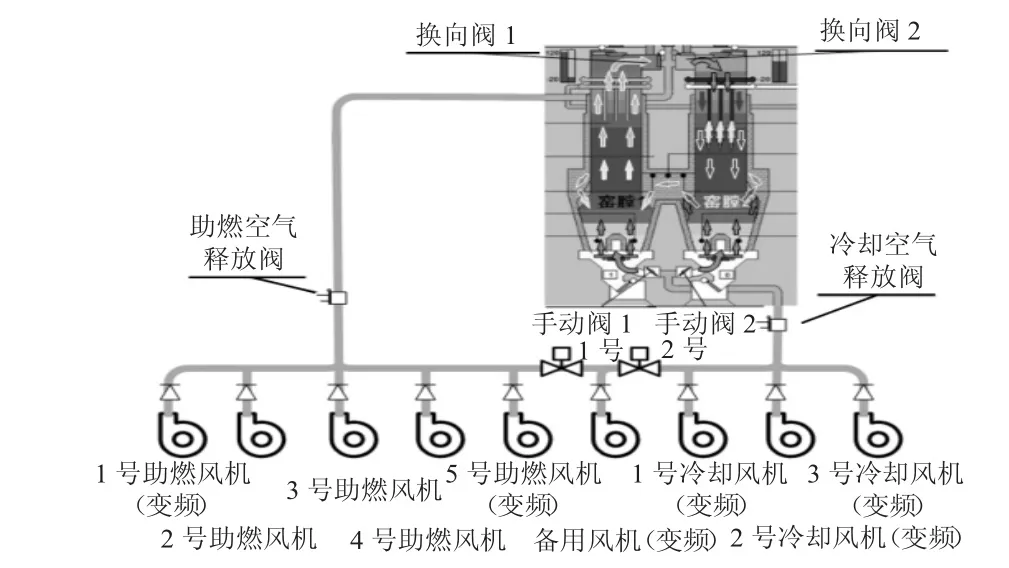

2.4 助燃空气/冷却空气控制系统

图5为助燃空气/冷却空气控制系统图,在停窑状态下,1号、2号蝶阀为关闭状态,助燃空气释放阀和冷却空气释放阀为关闭状态(通向大气),1号、2号换向阀为关闭状态(通向窑内),手动阀1号、2号在调试完成后基本保持打开状态。

图5 助燃空气/冷却空气控制系统图

在生产模式生产时,依据石灰窑石灰产量和出灰平台的灰温,在程序设定范围内人工设定冷却风量,预选冷却风机,未预选的为备用。助燃空气风机则根据石灰窑产量预选5台助燃空气风机中的几台为窑供气,其余风机则为备用。当助燃空气变频风机或冷却空气变频风机出现故障(或维修保养)时,打开阀门1号或2号,备用风机运行,为窑正常生产提供助燃空气或冷却空气。

如果2号膛为燃烧膛,1号换向阀关闭(通向烟气管道),2号换向阀打开(通向窑内),助燃风机和冷却风机运行后,下达开窑命令,助燃空气释放阀和冷却空气释放阀打开(通向窑内),助燃空气和冷却空气送入窑内,送气燃烧10~14 min后,助燃空气释放阀和冷却空气释放阀关闭,同时1号换向阀打开,2号换向阀关闭,换向开始,1号膛改为燃烧膛、2号膛改为预热膛,换向完成,助燃空气释放阀和冷却空气释放阀打开向窑内送气,送气燃烧10~14 min后,助燃空气释放阀和冷却空气释放阀关闭,同时2号换向阀打开,1号换向阀关闭,开始又一次换向。

2.5 仪表控制系统

整座石灰窑的仪表按测量类型分为温度仪表、压力仪表、流量仪表、重量仪表、物位仪表等;按在生产过程中的作用分为保护检测仪表、工艺控制仪表、计量检测仪表等。

石灰窑自动生产时的几个重要仪表:石灰窑料位计、窑通道温度、煤气流量、窑压、煤气加压机出入口温度/压力、助燃空气管道压力、冷却空气管道压力、氮气压力、压缩空气压力、石灰石称重称、除尘管道压力。

仪表在生产过程中起到的保护作用:加压机/风机的温度、加压机/风机冷却水温度、出灰平台温度、喷枪温度等。

3 结语

气烧并流蓄热式双膛竖窑是目前最节能、品质最稳定的窑型。其对生产人员对运行设备、生产流程、安全操作规程、施工要求的了解都要求特别高,只有在各个方面满足要求时才能保证生产的正常运转。本文只是针对气烧并流蓄热式双膛竖窑的节能燃烧控制系统做了概述。山西太钢工程技术公司在2010年—2020年间已先后为新疆中泰和新疆蓝山屯河上马了6期12座气烧并流蓄热式双膛竖窑,至今系统运行良好,自动投运率达100%。生产的石灰各项性能指标达到生产标准,满足用户要求,为业主单位的扩大生产、提高产能、提高产品质量、降本增效做出了应有的贡献。