冷轧硅钢表面黑道缺陷查证分析

黄 斌,张 露

(1.山西云时代太钢信息自动化技术有限公司,山西 太原 030003;2.山西太钢不锈钢股份有限公司技术中心,山西 太原 030003)

冷轧硅钢作为太原钢铁(集团)有限公司(以下简称太钢)的第二大战略品种,产品质量的优劣直接影响企业的形象。冷轧硅钢是生产发电机、电动机、压缩机、变压器铁芯的重要原材料。太钢冷轧硅钢通过二十余年的发展,在无取向冷轧硅钢的规格、牌号体系、电磁性能等方面取得了较大的进步,但表面质量还存在一定的提升空间。而表面质量的好坏将直接影响用户满意度和产品竞争力。

冷轧硅钢表面缺陷种类较多,如重皮、夹杂、擦划伤、辊印、涂层类缺陷、黑道等缺陷经常产生。现针对冷轧硅钢表面黑道缺陷,在生产现场进行了详细的调研,同时结合实验室金相分析、电镜分析、成分分析、外观形貌分析,对冷轧硅钢表面黑道缺陷的形成原因查证分析如下。

1 生产工艺流程

冷轧硅钢采用以下工艺流程进行生产,其产品厚度为0.35~0.65 mm。

铁水预处理→转炉炼钢→RH真空处理→连铸(电磁搅拌)→板坯红送→热连轧加热→热轧→卷取→酸洗、切边→冷轧→碱洗(脱脂)→退火→涂层→精整→包装→交库。

2 研究方法

针对冷轧硅钢表面黑道缺陷的复杂性,首先在冷轧厂的酸洗、轧钢、退火、剪切机组进行长时间的缺陷跟踪,并对工序表面缺陷进行了详细的调研,一方面收集各种典型缺陷试样,另一方面寻找缺陷发生的规律及其在各工序的演变。在实验室对所取的典型缺陷试样进行了细致的金相分析、电镜分析、成分分析、外观形貌分析。由于表面缺陷往往较浅,因此试样的制备十分关键。

2.1 缺陷的分类

通过现场跟踪,黑道缺陷可分为两种,宽黑道和窄黑道。表1为缺陷描述与外观形貌。

表1 黑道缺陷描述与外观形貌

2.2 生产工序的对应分析

由于表面缺陷产生的复杂性,对热轧、炼钢、冷轧各工序的生产、工艺、设备情况进行了查证分析,查找产生缺陷的工序。

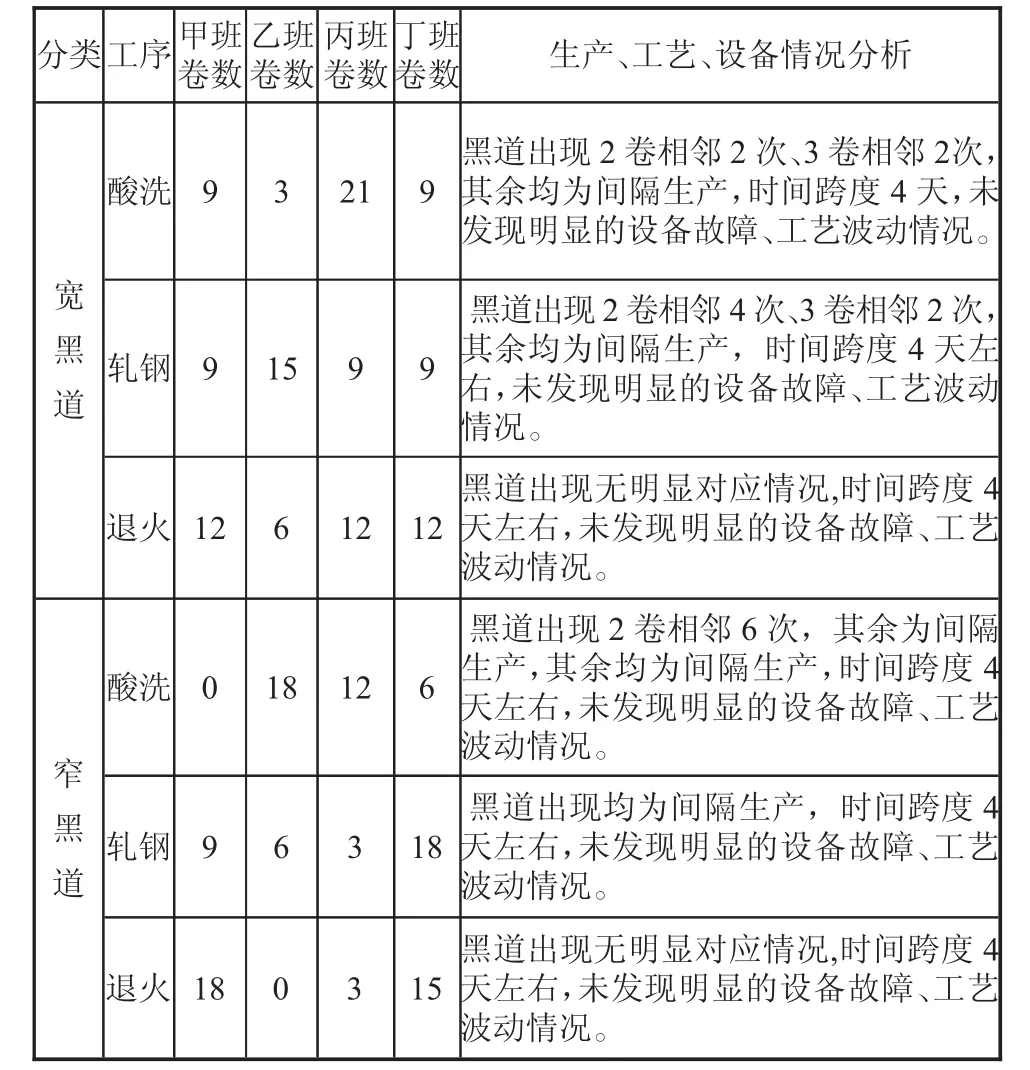

2.2.1 冷轧各工序产生黑道缺陷对比分析

从表2分析可知,宽黑道、窄黑道在生产各工序均表现为间断出现,各班几乎均有产生,从分析结果看应排除习惯性操作失误的情况和工序波动情况。

表2 冷轧各工序产生黑道缺陷对比分析

2.2.2 冶炼工序、热轧工序的对应分析

宽黑道14卷分布在9个炉号,其中热连轧仅出现两卷相邻的情况一次。

窄黑道12卷分布在9个炉号,其中热连轧仅出现两卷相邻的情况一次。

从冶炼、热轧对应分析上看与冶炼、热轧工序关系不大。

2.3 实验分析

2.3.1 宽黑道

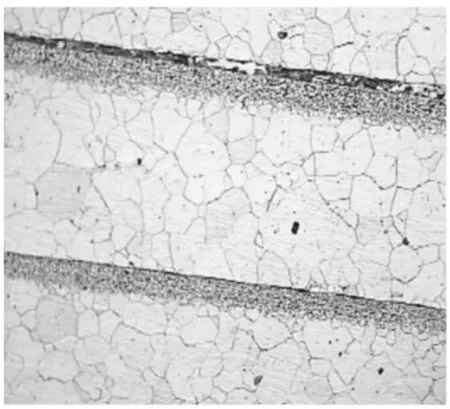

2.3.1.1 宽黑道缺陷金相实验分析

如图1,黑色部分存在深度在十分之一以上的晶粒未充分生长的区域,由此分析可能存在成分不均。

图1 宽黑道缺陷金相实验分析

2.3.1.2 黑道成分分析

黑色部分取样w(C)为0.02074%,正常部分取样w(C)为0.00412%,两者相差近5倍。可以初步认定产生晶粒生长差异的原因在于成分不均。

2.3.2 窄黑道

2.3.2.1 窄黑道外观形貌

由图2,从表观放大后可以看出明显的粗糙面,且该黑道存在手感,可以判断为划伤导致。要判断划伤产生的原因、工序,有待于在酸洗工序、轧钢工序模拟划伤实验结果产生后再做进一步分析。

图2 窄黑道外观形貌

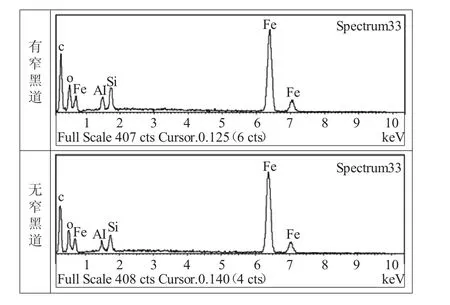

2.3.2.2 窄黑道的电镜分析

由图3,从扫描电镜对缺陷处进行成分分析结果显示,缺陷处成分和正常处成分一致,都为硅钢基体,未发现夹杂物等其它物质存在。

图3 窄黑道的电镜分析

3 分析讨论

3.1 宽黑道

3.1.1 工序对应分析

从炼钢、热轧、冷轧的工序对应分析结果来看:两种缺陷与冶炼、热轧工序关系不大。

在冷轧厂工序,两种缺陷在生产各工序均表现为间断出现,各班几乎均有产生,并结合当时的生产、工艺、设备异常情况,可应排除习惯性操作失误情况和工序波动情况。

3.1.2 宽黑道实验分析

从宽黑道金相实验分析,宽黑道黑色部分存在深度在十分之一以上的晶粒未充分生长的区域,分析可能存在成分不均;从宽黑道成分分析,黑色部分取样w(C)为0.02074%,正常部分取样w(C)为0.00412%,两者相差近5倍,可以初步认定产生晶粒生长差异的原因在于成分不均。金相分析与成分检验表明缺陷可能存在成分不均。

进一步分析造成成分不均的原因可能有两种:

一种为擦划伤造成局部粗糙,轧钢乳液压入,碱洗不净,在退火炉内发生渗碳,造成表面层碳含量增高,形成类似夹杂重皮的缺陷。另一种为坯料本身碳分布不均,局部碳含量过高。

综合分析考虑缺陷出现的位置、情况、退火炉内还原性气氛以及渗碳条件要求复杂,结合硅钢驻炉时间仅3 min左右,黑道在工作侧、传动侧、上下表面均有出现,而退火炉内仍有脱碳气氛存在,以及可能的渗碳深度,所以总体考虑我们认为坯料本身碳成分不均,局部碳含量过高是产生宽黑道缺陷的原因。

3.2 窄黑道

窄黑道表观放大后可以看出明显的粗糙面,且该黑道存在手感,可以判断为划伤导致。要判断划伤产生的原因、工序,有待于在酸洗工序、轧钢工序模拟划伤实验结果产生后再做进一步分析。

4 结论

通过对表面缺陷进行详细的调研,在实验室对所取的典型缺陷试样进行了细致的金相分析、电镜分析、成分分析、外观形貌分析,可得出结论:

宽黑道是由于坯料本身碳成分不均,局部碳含量过高引起。

窄黑道是由于划伤导致,但划伤产生的原因、工序有待于在酸洗工序、轧钢工序模拟划伤实验结果产生后做进一步分析。