70和80公斤级高强焊丝用热轧盘圆生产实践

李亚彦,贾元海,孙显东,牛志涛

(河钢集团有限公司承德分公司棒材事业部,河北 承德 067001)

《中国制造2025》提出,到2025年我国迈入制造强国行列,高品质焊接材料将是重要发展方向。因此,利用和挖掘好V、Ti合金元素特性,应大力开发70和80公斤级等更高级别的高强高品质焊接材料,尤其是含Ti高强焊丝钢系列。焊接技术在航空航天、船舶、机械、桥梁、建筑等领域被广泛应用,其中焊丝、焊条起着至关重要的作用。高强焊丝一直是焊丝行业生产中的难点,其合金含量高、冶炼和轧制工艺控制难度大,尤其是含Ti的高强焊丝铸坯表面质量难于控制,严重影响后续焊丝的拉拔工艺和焊接质量。

目前,国内高端的高强焊丝钢主要还依赖进口,因此,笔者相继研究生产了70和80公斤级高强焊丝钢ER70-Ti、ER80-G。高强焊丝钢因其优良的熔敷性和低飞溅性,满足高能率化和高效率化的技术要求,与同等级的合金化产品相比,节省了昂贵的镍、钼金属,在成本方面具有明显优势。

1 技术要求

设计合理的化学成分、控制恰当的锰硅比及较低的氧、氮含量,是生产合格的合金焊丝用钢的先决条件。具体成分控制见表1。

表1 成分控制设计 %

2 生产工艺

2.1 工艺路线

铁水预处理→转炉→LF炉精炼→方坯浇铸→高线轧制。

2.2 转炉工艺

转炉低氧势控制技术中钢水终点碳氧积是衡量钢中氧势的重要依据。结合现场实际情况,优化了转炉底吹强度,由原来0.015~0.038 m3/(min·t)提高到0.03~0.06 m3/(min·t)。优化后碳氧积明显降低,由w(C)w(O)=0.0033降低到w(C)w(O)<0.0028,在同样终点碳含量条件下,氧含量可降低0.01%~0.025%,提高了氧化物夹杂的控制能力。吹炼过程全程吹氩。

2.3 精炼工艺

为了降低钢中氧含量,在精炼过程中采用喂钡线强化对钢水的沉淀脱氧及渣面散加硅铁粉和碳化硅的混合物扩散脱氧的复合脱氧模式。精炼过程采用变流量吹氩工艺,通过分析计算、收集分析生产数据,根据精炼不同阶段的冶金需求,确定精炼过程变流量底吹氩控制模型,同时控制合理软吹时间,使钢液和炉渣充分均匀化和反应,钢中的夹杂物充分上浮并被炉渣吸收。新推广的焊丝钢LF炉泡沫化造白渣及控氮的脱氧工艺,白渣成渣时间缩短了4 min,过程氮含量平均降低了6 ppm,效果明显。精炼白渣保持时间大于20 min,钛吸收率稳定在55%左右,采用硅酸钙渣系,可以有效吸附钢中Al2O3、TiO2夹杂物上浮动,提高钢水洁净度。

2.4 轧制工艺

2.4.1 加热

为使合金元素在加热过程中充分、均匀的溶入奥氏体,并保证铸坯在后续轧制过程中的高温塑性变形,制定加热制度见表2。

表2 加热温度制度

2.4.2 轧制

成品尺寸控制:C级精度、不圆度小于等于0.24 mm、尺寸偏差±0.15 mm。精轧温度:900℃±20℃。

2.4.3 控冷

以极限的冷却速度,对焊丝用盘条在相变区进行极其缓慢的冷却,是焊丝用盘条获得优异的拉拔性能的关键。为使成品盘卷得到目标力学性能及金相组织,根据图1、图2所示的各钢种CCT曲线,制定控冷工艺参数见表3。

图1 ER80-G CCT曲线

图2 ER70-Ti CCT曲线

表3 控冷工艺参数

试制期间,产品吐丝后实际冷却速度见表4。

表4 冷却速度

由吐丝到进入1#保温罩出口相变未开始,入罩到出罩冷却速度:边部0.32℃/s,中间0.34℃/s;出罩到集卷冷却速度:边部0.28℃/s,中间0.51℃/s。根据ER80-G CCT曲线,ER80-G产品正常组织为贝氏体组织,当相变时冷却速度大于1℃/s时,开始产生马氏体组织。由上表冷却速度计算结果,冷却速度满足要求。

为使相变前冷却速度接近理想冷却速度,实际生产过程中对斯太尔摩冷却线保温罩缝隙以及下方风机和隔音房进行了封堵和关闭。

3 实物质量

3.1 成品成分

成品成分见表5。

表5 成品成分表

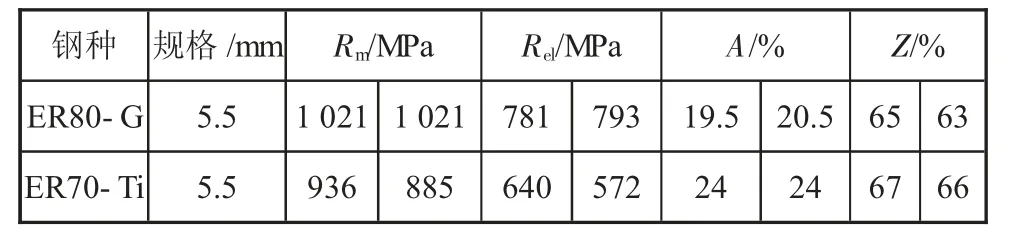

3.2 力学性能

3.3 金相组织

各钢种成品盘卷的金相组织见图3、图4。

图3 ER80-G金相组织

图4 ER70-Ti金相组织

3.4 熔敷金属性能

从表5看出,钢的化学成分符合内控要求。从表6看出,钢的延伸及面缩指标较好,综合性能达到了预期的目标,能较好地满足用户的要求。

表6 成品力学性能

熔敷金属性能见表7。

表7 熔覆金属性能

3.5 用户使用情况

热轧控冷盘条经用户使用后,经粗拉、细拉、水箱拉拔,从Φ5.5 mm不经退火可直接拉到Φ1.0 mm,成品丝镀铜附着性好,焊丝强度和挺度均可满足用户的要求。下游客户使用时,有一批次ER70-Ti发现表面结疤问题,对缺陷样品进行分析。

3.5.1 检验分析

试样宏观照片见图5。

图5 ER70-Ti缺陷照片

试样尺寸为2.5 mm,目测样品表面一侧存在V形裂纹,断裂源位置在裂纹处。对试样的裂纹处(横剖、纵剖)进行电镜、能谱分析。

缺陷位置横、纵剖宏观形貌见图6。

图6 缺陷位置横、纵剖宏观形貌

3.5.2 样品分析结果1)缺陷位置横、纵剖形貌见图7、图8。

图7 缺陷位置横剖形貌

图8 缺陷位置纵剖形貌

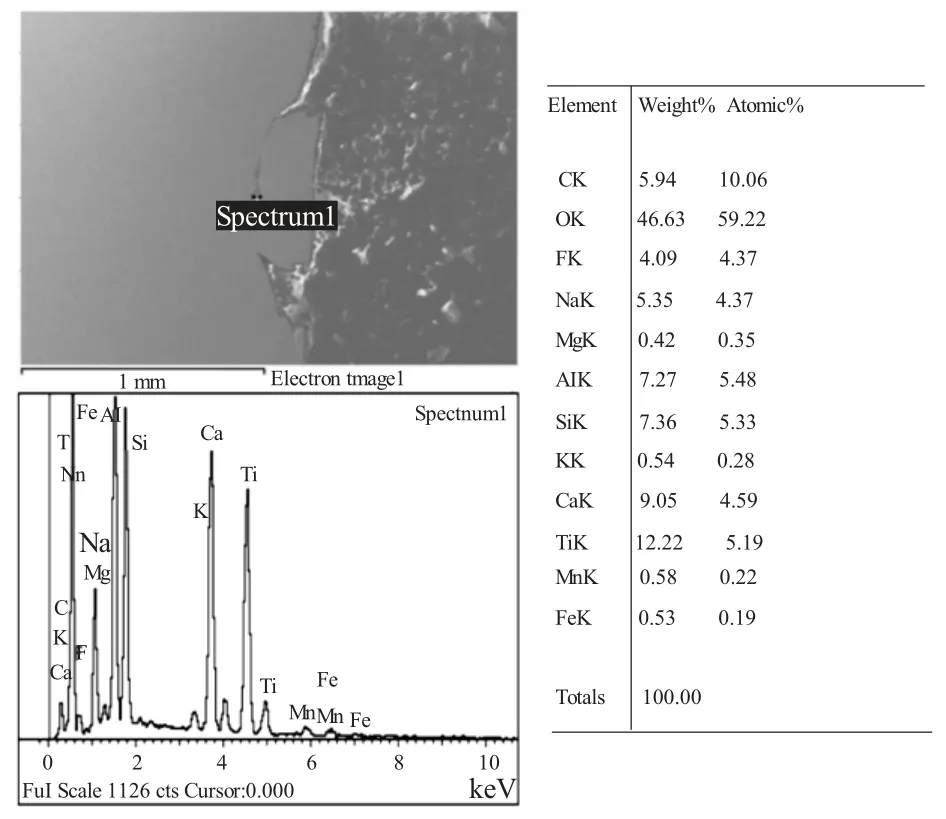

2)电镜能谱分析:对缺陷位置进行能谱分析,见图9、图10。

图9 位置1能谱分析

图10 位置2能谱分析

通过对样品V形裂纹的缺陷位置进行电镜分析,得出:产品一侧产生的V形裂纹是导致断裂的主要原因;对缺陷位置横剖、纵剖,裂纹处发现夹杂物缺陷,含有Mg、Ca、Si、Ti、Mn、K、Na、Al、F等元素。通过采取合理控制水口浸入深度,稳定结晶器液面在±3 cm以内。稳定拉速波动在±0.01 m/min以内。严格控制连铸工序的工艺操作后,上述问题得以解决。

4 结论

1)根据拟开发产品的强度等级、使用用途,完成了理想的成分设计,同时制定了详尽的炼钢、轧钢工艺。

2)冶炼工序通过采取一系列的控制手段、优化措施、创新操作,成功降低了钢中的气体含量、夹杂物的含量,实现了精准的成分控制和连浇作业,并保证了铸坯内部及表面质量。

3)轧钢工序通过对各关键工艺点进行了优化、创新,并根据成分设计测定的CCT曲线制定了完备的控冷工艺。使成品尺寸达到了C级精度,产品力学性能、金相组织等各项指标均满足后续制作焊丝的加工要求。