CO2用于吹氧法生产中低碳铬铁的研究★

栗聖凯,侯向东

(山西工程职业学院,山西 太原 030009)

1 研究意义

本文的研究意义在于:一方面,通过文献[1]的论述可知,CO2-O2混合吹炼脱碳工艺与Ar-O2混吹脱碳工艺相比,不仅更加地经济实惠,而且在初期适当喷吹CO2后脱碳效果更加明显。现如今,CO2-O2混合吹炼脱碳生产低碳铬铁合金的工艺已经得到了有效的验证。不过,在分析牌号FeCr55C10.0的高碳铬铁原料的相关研究还不多见,具体采用何种计算方式,配比CO2的计量还需要进一步探讨。另一方面,本课题的研究有利于在确保生产效率的基础上,将Cr的回收率置于较高水平,有利于显著降低相关还原剂和能量的消耗,更有利于降低相关行业投资成本。

2 三种常见的冶炼中低碳铬铁工艺

2.1 电硅热法冶炼中低碳铬铁工艺

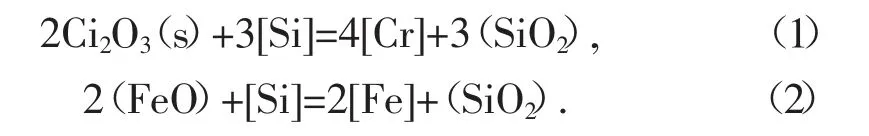

在该工艺中,首先借助电能加热提供反映温度;其次,借助石灰提供的碱性环境,使硅铬合金中的硅与氧铬化合物发生还原反映,将还原为;最后,采用脱硅增铬工艺将反应炉中的原料冶炼为中低碳铬铁。具体的反映原理如下公式组所示:

2.2 CLU转炉精炼技术冶炼中低碳铬铁工艺

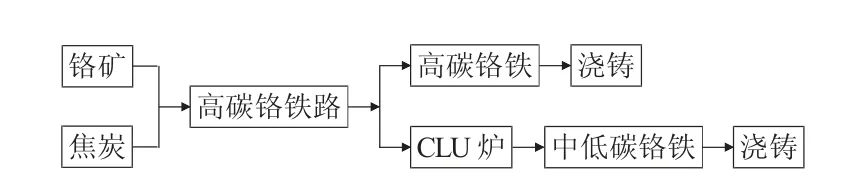

与普通的氢氧混吹脱碳工艺相比(见图1),该工艺采用水蒸气代替部分氢气和氮气,也就是说,采用的是一定比例的水蒸气、氢气、氮气和氧气实现混吹脱碳冶炼中低铬铁工艺。一方面,水蒸气可以起到一定的制冷作用,提高反应炉寿命;另一方面,由水蒸气分解出来的H2和O2混合气体,与以往工艺相比,可以起到一定的稀释作用。

图1 CLU转炉精炼技术冶炼中低碳铬铁工艺流程

2.3 吹氧法冶炼中低碳铬铁工艺

吹氧法与其他方法不同的是不需要中间物理和化学过程,直接一步就能生产出中低碳铬铁产品,因此有时也被称为“一步法”。其基本生产流程是将氧气加高压,直接吹入转炉,与液态高碳铬铁产生化学反应。在不同的炉温条件下,生成渣、铬铁产品等。在开始炉温低于1700℃,矿石中的Ca、A1、Si、Cr等杂质优先发生氧化反应,在氧化反应的过程中,释放的热量将炉温进一步推高。

当温度上升至1700℃左右时,矿石中的碳元素发生氧化反应。与此同时,和与碳元素发生间接氧化。在上述过程中,实现吹氧法冶炼中低碳铬铁工艺。

2.4 三种常见的冶炼中低碳铬铁工艺比较(见下页表1)

表1 三种常见的冶炼中低碳铬铁工艺比较

3 CO2用于吹氧法生产中低碳铬铁的工艺原理

3.1 热力学分析

转炉中的热力学分析依据主要是从铬铁熔体脱碳的相关热力学数据中得来的。在常温状态CO2表现为弱氧化性;但是,在转炉的高温环境下,也表现为较强的氧化性,可以同矿石中的C、Si、Fe和Cr实现剧烈的氧化反应。冶炼过程中,CO2与Fe、C元素的氧化反应是吸热反应。CO2与Cr、Si的氧化反应是放热反应。O2与上述四元素发生的反应均为放热反应。需要特别指出的是依据文献[2]提供的相关热力学数据可知,CO2与Cr、Si的氧化反应所释放的热量与O2与之发生的氧化释放的热量相比少的多,不在一个数量级。鉴于此,CO2-O2混吹的方式,有利于借助混吹混合比例来调节熔池温度,有利于控制炉温并提高炉衬的寿命。

3.2 工艺原理

CO2用于吹氧法生产中低碳铬铁的工艺原理在于采用CO2作为部分稀释气体的替代者,将CO2-O2加压,按照一定比例对高温转炉进行高压混合吹炼。按吹炼方式不同可以分为侧吹、底吹、顶吹和顶底复合吹炼四种。以顶吹为例,在吹炼的过程中,高压氧气和二氧化碳气流会以很高的速度冲击熔池,形成凹坑状的气流作用区。

4 CO2在转炉冶炼过程中的最大入量计算

CO2的含量计算也是一项重要内容。如果含量过高,导致炉温温度难以保持稳定,引发安全生产隐患;如果温度过低,对炉温的影响微乎其微,不仅原有的炉衬侵蚀问题不能得到改善,而且脱碳保铬的目的也难以达到。依据文献[3]的相关研究成果可知,在转炉CO2与O2混合炼钢过程中CO2的最大加入量应不超过13%。但是针对牌号FeCr55C10.0的高碳铬铁原料的相关研究还没有见到。本文依据热力学的基本原理和相关工具实现计算原理的探讨。牌号FeCr55C10.0的高碳铬铁原料脱碳保铬的总反应为如下公式。

较佳CO2配比的计算原则是:加入CO2后,既能实现体系的物料平衡与能量平衡,同时体系的温度又能够等于或者高于氧化转化温度,只有这样才能最大限度地减少炉衬的高温侵蚀,同时实现脱碳保铬。

依据文献[4]的相关研究成果可知,常压下转炉法适合冶炼含碳2%(质量分数)的中碳铬铁产品,其冶炼终点温度约为1750℃。在原料相同的情况下,最终产品含碳量越低,体系达到平衡时的温度越高,可以引入CO2的比例越小,即在冶炼碳含量较低的产品时,不宜大量采用CO2。

依据FeCr55C10.0的化学成分(见表2),分别计算在当前计算条件下,以CO2代替部分O2进行铬铁冶炼比较适合冶炼碳质量分数在2.0%以上的产品,不适合冶炼碳质量分数低于1.0%的铬铁产品。

表2 Fe Cr55C10.0的化学成分

5 结语

在吹氧法冶炼中低碳铬铁的过程中,主要面临的问题包括:温度过高、耐火内衬寿命短、铬回收率低等等。采用引入CO2用于吹氧法生产中低碳铬铁的工艺创新已经成为了一个新的研究热点方向。中低碳铬铁作为一种必不可少的添加剂多见于炼钢工业生产之中。其重要性一方面体现在不锈钢、铬钢、合金结构钢等钢材的生产环节;另一方面,体现在生产高品质洁净钢的生产环节。