离散制造车间下智能加工设备构建方法研究*

沈小雨,唐敦兵,张泽群,郑 杜,管晨丞

(南京航空航天大学机电学院,南京 210016)

在“工业4.0”与“中国制造2025”的时代下,加工任务呈现出多样化、动态化以及不确定性,对制造过程与制造设备提出了更高的要求,同时制造系统要求具有足够的柔性和自组织、自适应的能力,而传统的系统设计及加工能力很难满足这种条件。20世纪90年代以来,人们结合信息化、计算机等技术,提出计算机集成制造、信息化制造,将企业决策、经营管理、生产制造、销售及售后服务有机地结合在一起,实现了制造过程中的部分自动化。随着互联网与大数据时代的到来,在原有的集成制造基础之上,结合人工智能,提出了一种新型制造理念——智能制造[1]。

智能装备是智能制造研究中的重点方向,是整个智能制造系统的基础设备,包括智能加工设备、智能运输设备、智能检测设备等。其中智能加工设备是智能装备中的重点对象,承担着加工这项重要任务,要求其具有对加工任务的适应性,能够与制造系统中其他加工设备交流协商,共同分配加工任务。加工设备的智能化程度直接决定了整个制造系统的智能化程度,目前工件的形状越来越复杂且加工精度要求越来越高,国内外研究机构普遍认为提高加工设备的智能化是主要解决途径,从而提出了智能机床的概念。

华中科技大学石磊等[2]提出了一种智能加工中心的设计方法及模型,指出智能加工设备不仅要具有多功能数控加工的功能,还必须具备感知、判断、决策、监控以及与其他单元交互的功能。国防科技大学梁建成等[3]在机床的智能加工体系研究中提出了智能加工的基本概念与内容,表示智能加工就是要解决加工过程中众多不确定性的、要有人干预才能解决的问题。鄢萍等[4]提出了智能机床狭义和广义定义,狭义定义强调的是加工设备单机所具备的智能功能和对加工过程多目标优化的支持性,而广义定义强调的是在以人为本人际协调的宗旨下,机床以及一定方式组合的加工设备或生产线所具备的智能功能和对制造系统多目标优化运行的支持性。骆金威等[5]通过对航空结构件加工的研究,提出航空结构件智能化加工设备的发展方向,表示加工设备将逐步从数字化时代走向智能化时代,其主要特点是机床软、硬件设备等多智能体系统的集成及应用,核心技术在于机床对加工程序的智能化识别。邵泽明等[6]应用人工智能方法以及融合智能传感器技术,通过识别、分析、判断及推理,实现了数控机床的智能功能。

国外的学者与研究机构也对智能加工设备进行了相关研究。Mazak公司对智能机床给出的定义[7]:数控机床能感知自身的状态和加工环境的变化,并根据自身状态以及加工环境的变化来调整加工参数。Liu等[8]认为现有的计算机数控(Computer numerical control,CNC)系统仅支持供应商特定的NC程序输入,限制了具有不同程序格式的其他类似功能NC程序的应用,为处理各种NC程序,提出了一种智能NC程序处理器(NC program processor,NCPP)。

通过对国内外研究成果的分析,发现目前对智能加工设备方面的问题研究主要集中在数控机床NC程序自适应技术、加工工艺智能设计、设备信息感知与设备故障预测等方面,研究中大多针对独立的设备进行智能化改造,没有对设备在制造系统中的加工过程进行系统考虑,无法体现物联环境下制造车间的功能。随着物联制造技术的不断发展,加工设备彼此之间的联系更加紧密,在加工过程中愈发强调设备之间的互联互通。同时在实际生产环境中,由于不同厂商的数控系统存在异构性和封闭性,设备的控制与通信无法通过统一模式实现,导致设备在制造系统中互联效率较低。针对上述情况,从制造系统层面对加工设备进行智能化构建的需求问题亟待解决。为此,本文提出一种智能加工设备的构建方法,通过以下3个部分进行展开。

1 智能加工设备体系结构

1.1 基本结构

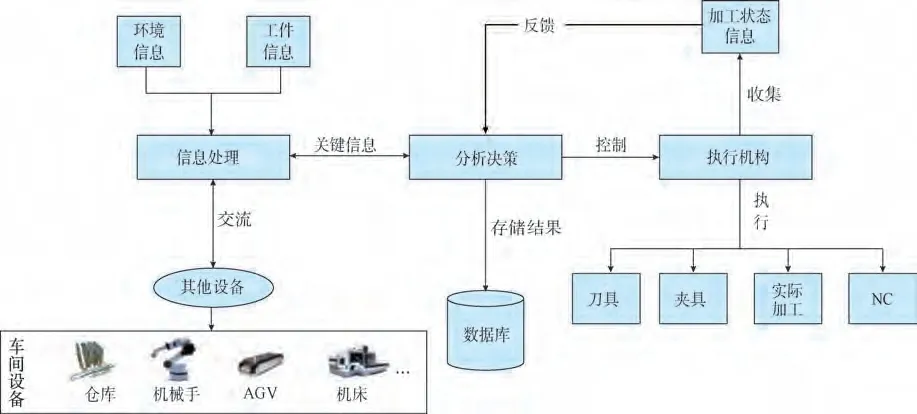

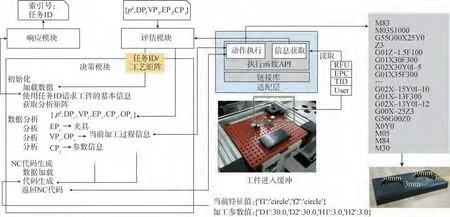

智能加工设备是基础制造技术、计算机技术、互联网技术等相关技术的结合体,是这些学科发展的必然结果。“工业4.0”与“中国制造2025”都对其相关概念进行了定义,根据学者们在此方面的研究成果总结,同时结合本文研究人员当前实验室的构建结果来看,智能加工设备由以下基本部分组成:信息处理、决策系统、执行机构,如图1所示。3部分相辅相成,与其他设备相互协商,共同实现智能加工。

图1 智能加工设备基本结构Fig.1 Basic structure of intelligent processing equipment

信息处理是智能加工设备的感知部分,接受订单信息、环境状态信息,将其进行部分处理送至决策系统;同时担任着与其他设备交流的任务,将自身的加工状态与制造系统中其他设备实时交流,根据其他设备的状态信息对自身的加工做出合理的调整与规划。

分析决策系统是智能加工设备的核心部分,是智能加工设备的大脑;根据接收到的订单信息进行决策,实现不同类型的加工调整,将设备的状态发送至信息处理部分,用于实现与制造系统中其他设备交流,并将相关的处理、控制信息存储至数据库,方便实现信息化管理;同时决策系统控制着执行机构,实现加工设备的基本功能。

执行机构是智能加工设备的基础部分,主要用来接收决策系统的信息,并根据其控制信号控制加工设备自身的相关部分,如刀具、夹具、NC代码、实际加工等。同时执行机构可以实时反馈加工情况至决策系统,决策系统根据不同情况做出合理调整,改善加工过程。

目前,根据智能加工设备的特点,除了设备本体的数控加工特点外,主要还具备如下特点:

(1)智能控制加工动作。加工设备完成加工任务是由最基本的加工动作组合在一起而实现的。对加工动作进行智能控制,通过自身的反馈信息与外部的状态信息,实时对加工动作进行调整;如根据机械手的送料信息判定夹具是否开合,根据工件的准备状态控制加工程序启动与暂停。

(2)智能交互。工件的加工任务是由设备间相互配合完成的,合理定义设备间信息交互的方式,实现设备间智能交互,通过相互交流设备当前的状态,协作完成加工;如机械手与机床间智能交互,合理进行物料的夹取与释放。

(3)多智能体系统。单独的一个智能加工设备就可以看作是一个智能体,多智能体系统是由多个智能体组成的集合,智能体之间及智能体与环境之间通过通信协商共同完成加工任务。

1.2 构建问题描述

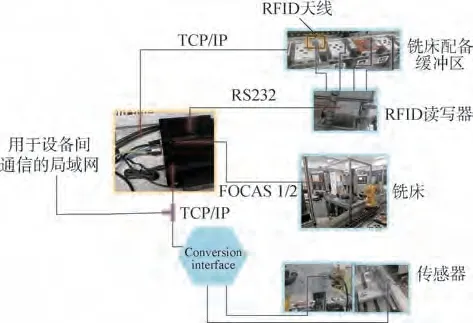

为了更接近工业生产环境,在实验室模拟车间环境中使用了不同品牌的加工设备,具体设备情况如图2所示,其中加工设备和辅助设备包括加工设备、缓冲区、REID读写器、其他传感器。

图2 实验室模拟车间Fig.2 Laboratory simulation workshop

对于本文中加工设备情况,车间物理实体可以分为多种类型的设备,包括仓储设备、铣削设备、车削设备、AGV设备、机器人单元和检测设备。本文以FANUC系统的数控铣削设备为例,介绍如何实现其智能化构建,如何针对环境变化做出适当的决定,以及如何通过与其他智能设备协商来驱动车间制造系统正常运行。数控铣削设备由搭载具体的数控系统的本体组成之外,相应的会为其配套工件缓冲区、RFID读取器/写入器以及传感器,如图3所示。

图3 铣削设备及其配套辅助设备Fig.3 Milling equipment and auxiliary equipment

在该铣削设备中,铣床的CNC、缓冲区的单片机控制器和RFID读写器控制器均连接到用作控制的嵌入式工控机中。

2 关键技术

2.1 构建加工设备适配层

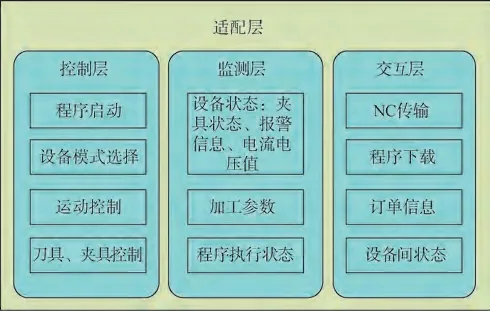

适配层是根据车间内不同类型的加工设备而构建的统一控制、采集、交互程序的集合,其中包括控制层、监测层以及基本的信息交互层,如图4所示。控制层承担对设备最基本的控制方式,包括NC代码的执行、夹具的开合等;监测层主要负责对机床当前状态的监测,包括加工状态、机床报警状态、设备运行状态;信息交互层则是对机床自身的信息传递,包括NC代码传输和传递设备的状态信息。

以本文中提到的FANUC 0i CNC系统的数控铣床为例,来说明如何构建适配层。可从官方渠道获得相关FOCAS协议的软件SDK开发包,该开发包用于实现FANUC 0i系统中的内部寄存器基本读写功能。基于SDK中的API函数,根据图5所示的结构开发了采用FANUC的CNC系统的链接库,并将其封装到相应的DLL中。CNC系统的链接库可分为3个块,即CNC控制块、CNC状态监视块和NC程序上传/下载块,分别与图4中的基础组成相对应。

图4 适配层基本组成Fig.4 Basic composition of adaptation-layer

CNC控制块和CNC状态监视块始终通过读取或写入CNC中的寄存器值来控制和监视机床动作。作者团队总结了通用CNC机床的动作,如夹具开合、安全门开关和NC程序启动与停止等,同时还保留了一部分寄存器来控制或记录这些机床运动信息。寄存器的名称和状态位存放在配置文件中,当程序运行时动态加载。相关的寄存器地址及其对应的值已在配置文件中预设,如图5所示,其中FANUC 0i中的R0998.0寄存器点用于NC程序启动执行。同时,在必要的控制情况下,需要在CNC系统中修改梯形图逻辑编程语言(LAD),以在LAD和适配层之间建立逻辑连接。

图5 链接库结构Fig.5 Structure of link library

通常,适配层的构建是总结和归纳的过程。如果适配层已包含连接到设备的DLL链接库程序文件,则该设备可以实现即插即用,用于基本的智能化构建设备的制造系统中。到目前为止,作者团队已经为几种型号的CNC和数十种型号的PLC设计了适配层解决方案,涵盖了国内工厂常用的控制系统。

2.2 建立智能分析层

加工设备的智能分析层可分为两部分:一部分是与当前环境状况相关的加工任务信息(如正在加工的工件状态、待处理任务的信息);另一部分是设备本身的动作信息,包括何时打开门、何时启动程序、当前任务完成所需时间以及使用夹具状况、使用刀具信息和选择具体的NC程序等。

对于第1部分,主要考虑是否可以接受当前正在进行加工工件的下一个工艺步骤,是否适合自加载,是否会出现扰动等。最终实现合理的任务分配,以便设备负载趋于平衡,并确保工件的交货期。单个加工设备无法决定最终的任务分配,只有通过智能加工设备之间的交互和协商,才能确定该设备的任务,并且还需要一些代理功能来提供帮助。在实际加工环境下,加工设备的状态设置为MA,可以使用以下消息集表示。

MA= {,fix,Bf,Vg}

消息1:∈M代表加工设备的类型。其中,M为一组加工设备类型定义,M={m1,m2,…,mJ}。

消息2:fix代表当前的夹具。如果它与工艺步骤中使用的夹具不同,则将具体的工装信息发送给相应的管理人员以更换设备的夹具。

消息3:Bf={x1,x2,…,xN1}用于记录缓冲区中工件的状态。N1表示缓冲区的大小。可以通过函数式(1)获取缓冲区中工件的状态,对于空闲缓冲区则设置为0。

消息4:Vg={Vg1,Vg2,…,VgN2}是一组变量,用于记录设备运行时的信息,如加工设备运行时间,加工设备等待时间和加工设备负载等。其中的变量根据需要进行扩展,N2代表变量的个数。以每个加工设备的负载为例,公式(2)和(3)分别描述了如何计算加工设备的输入和输出负载。

对于第2部分,在确定加工任务序列的前提下,通过对相关任务信息的分析,保证加工设备自身操作的准确性。不仅需要完成一般的动作(如AGV到达时接收托盘操作,需要取出工件时打开门操作),而且还需要与加工设备相对应辅助设备的一些特殊的操作。某些操作是由规则驱动的反应性操作,这些规则使用“if–then”结构在相应的配置表中配置,并且某些操作很特殊,内容不清楚,有必要通过分析当前条件来确定这些操作的内容。对于加工设备,加工动作是特殊操作的基本动作。在这种情况下,加工设备需要加工不同类型的工件,即使是相同类型的工件,不同加工任务情况下的加工时间也不同。同时,在更改任务时需要重新生成NC代码。该过程如图6所示。

当运载工件的托盘到达缓冲区时,RFID读取器获取有关存储在RFID标签中的任务ID和工艺矩阵的信息,信息格式如图7所示。任务工件可以抽象为特定的数学模型以标准化其定义,以下符号描述了在模型中用于任务工件信息的索引和参数。

图7 存储在RFID标签中的任务工件的描述信息Fig.7 Description of task artifact stored in RFID tag

零件类型集定义为:P={p1,p2,…,pK}。

运输设备的集合定义为:E={e1,e2,…,eH}。

第i个加工任务设置为pi,可以使用以下消息集表示:

pi={pk,dpi,VPi,EPi,CPi,OPi}

消息1:Ek∈P代表当前待加工任务工件的类型。

消息2:dpi代表成品交货日期,它是加工任务的限制时间。

通过读取到的信息,可以获得消息集。夹具是否需要更换可以由EPi的值确定。可以通过VPi和OPi的值来分析当前需要加工的类型。此外,可以从一组CPi中提取当前加工的参数值。在这种情况下,加工的类型是常量,因此可以总结出常规算法并将其用于生成相应的NC程序。在该算法中,加工形状特征和相应的参数值用作输入变量。

在图6所示的示例中,通过分析工件消息集,由加工设备的智能分析层分析结果可知需要在板类工件上加工直径为30mm和深度为3mm的两个孔。然后,使用指定的常规算法生成相应的NC代码,并通过适配层将其传输到CNC系统。

图6 通过RFID信息自动处理Fig.6 Automatic processing through RFID information

通常,将相应的控制算法与软件写入嵌入式计算机中,它为加工设备提供了智能化处理功能,并使设备成为可以对环境变化做出正确反应的独立个体。最终,这些独立的个体可以驱动加工设备间交互完成加工任务。

2.3 定义加工设备与其他设备交互方式

2.3.1 正常加工下的交互方法

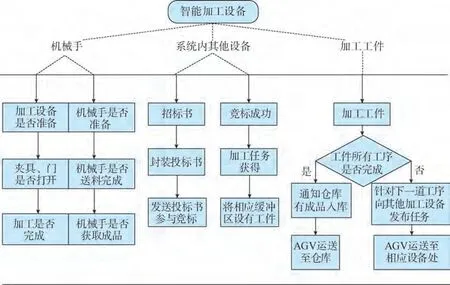

加工设备与制造系统中其他设备交互主要目的是协商完成任务分配和工件加工,如图8所示。与机械手之间的交互主要体现在执行加工任务过程中。加工开始前机械手查询加工设备是否准备完成以及安全门与夹具是否为打开状态,查询状态合理后,机械手则将待加工工件的毛坯放置在加工设备内并发送送料完成信息;加工设备接收到送料完成状态之后则开始进行加工;加工完成以后,机械手获取任务完成信息,取出成品工件,机械手与机床恢复至初始的准备完成状态。

图8 加工设备与其他设备交互功能逻辑图Fig.8 Logical diagram of interaction between processing equipment and other equipment

加工设备与其他设备交互采用的是改进合同网协议交互模型,每当招标书到达后,加工设备会从数据库中查询自身状态、当前任务、缓存等信息,封装成投标书,发送给招标发起方。每当收到竞标成功的通知,意味着加工设备将有新的加工任务,加工设备会将任务放入待加工列表中等待加工,并将相应缓冲区设置为等待状态。加工设备同时需要负责加工工件,当工件加工完成后,需要判断所有工序是否完成加工,如果完成了则需通知仓库执行成品入库,否则加工设备需要针对下一道工序向其他设备发布任务,确定任务接收方后,由AGV将工件送至相应加工设备处。

2.3.2 设备故障的处理

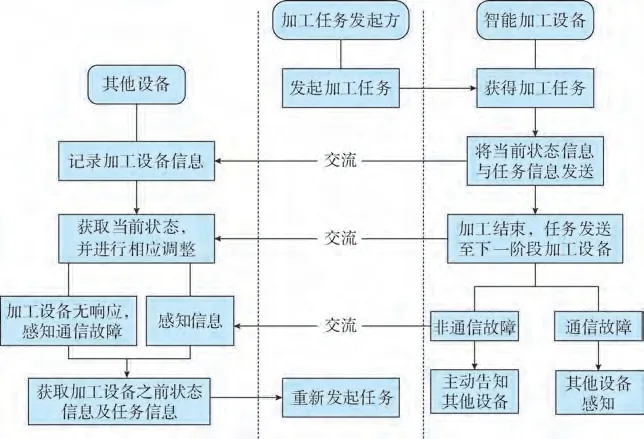

车间设备故障通常可以分为通信故障和非通信故障两种,设备发生通信故障时无法主动与系统中其他设备协商,缓存的任务无法处理。为了解决这种问题,提出图9所示的故障处理策略,有效应对两种故障的发生。

图9 故障处理策略Fig.9 Trouble shooting strategy

每当加工设备获取加工任务时,会将当前自身的状态与任务信息发送至系统中的其他设备,其他设备接受有效信息后进行记录存储。加工结束后,系统中其他设备会进行相应的状态调整。当设备发生非通信故障时,主动告知其他加工设备它的故障情况;对于设备的通信故障,由于加工设备会存在无响应的状态,系统中其他设备会主动感知。当感知到加工设备出现故障以后,感知到故障的设备会将之前记录的状态信息发送给任务发起方,告知发起方需要重新发布加工任务。

3 智能加工设备运行试验

离散制造车间实验室由以下系统组成:仓储系统、加工系统和运输系统、仿真试验平台,如图10所示。其中,仓储系统由1个自动化立体仓库组成,主要负责工件的出入库操作。加工系统包括2台数控车床、2台数控铣床和2台加工中心,均已进行智能化的构建。运输系统包括2台自动导引小车和2个七自由度机械臂手,主要负责物料的运输和搬运。

图10 离散制造车间仿真试验平台布局图Fig.10 Layout diagram of simulation experiment platform for discrete manufacturing workshop

图11(a)为轴类零件,试验中加工路线为“车–车–铣”;图11(b)为法兰类零件,试验中加工路线为“车–铣–钻”;图11(c)为平板类零件,加工时在固定位置铣出用户上传图案,试验中加工路线为“铣”。

图11 定制产品类型Fig.11 Custom product type

实际验证过程中,根据表1按照时间顺序,下放一组订单,每次试验具有可对比性,同一订单在不同试验中,参数保持一致性。

表1 按时间顺序提交的一组订单Table 1 A set of orders submitted in chronological order

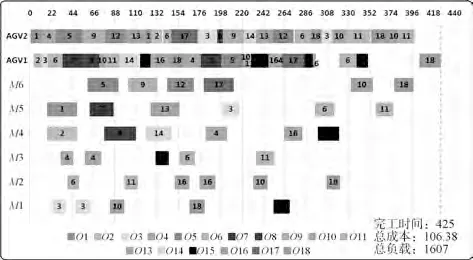

3.1 传统加工设备与智能化加工设备对比

对于本文所设置的试验,使用传统的加工设备完成的订单任务的甘特图如图12所示,其完成这组试验的总时间与总负载分别是425和1607;使用智能化的加工设备完成订单任务的甘特图如图13所示,其完成总时间与总负载分别是411和1408;对比可以看出,相比传统加工设备,使用智能化加工设备的效率指标提升,负载量也有明显的下降。

图12 传统的加工设备完成订单任务甘特图Fig.12 Gantt chart of traditional processing equipment to complete order task

图13 智能化的加工设备完成订单任务的甘特图Fig.13 Gantt chart of intelligent processing equipment to complete order task

3.2 故障试验

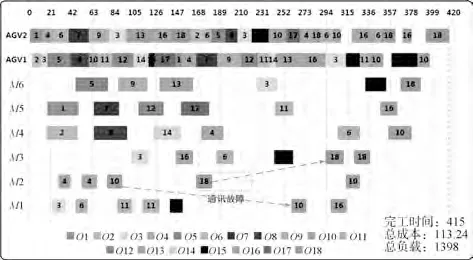

在进行智能化加工设备完成订单任务试验的基础上,模拟加工过程中设备出现故障的情况,试验甘特图如图14所示。在时间为170时将机床M2连接到交换机上的网线拔下,造成M2通信故障,在时间为220时将机床M2的通信恢复正常。故障发生时刻,O18号订单正在加工,O10号订单加工完成但没有及时被运走。其他加工设备感知到机床M2通信故障,从数据库中读取M2当前所有任务订单,将O10号和O18号订单发给订单发起方。M2通信故障恢复后,继续参与任务协商招标及订单加工。

图14 模拟设备故障下的一组任务甘特图Fig.14 Gantt chart of a set of tasks when simulating equipment failure

4 结论

本文以离散制造车间中的加工设备为对象,结合物联制造技术,并根据实际生产环境中的需求,提出了一种智能加工设备的构建方法。在分析智能加工设备体系结构后,通过3个关键技术论述如何构建面向多种类型数控系统的智能加工设备;构建设备的适配层是构建智能加工设备的基础,通过开发适配层中的控制、监测以及NC传输模块,实现设备的基本运动控制与数据获取功能;结合设备外部环境与自身状况信息,构建设备的智能分析层,以实现合理的任务分配,以便设备负载趋于平衡,并确保工件的交货期;定义设备间交互方式,让设备具备与其他设备交流的能力,实现与整个制造系统进行信息交互,确保准确高效地完成加工任务。最后本文将理论研究成果应用于离散制造车间实验室中,对该构建方法的可行性和有效性进行验证。结果显示,通过该构建的加工设备,在相同订单下加工效率得到提升,总负载实现平衡;同时在故障情况下,依托于制造系统中其他设备交互与自身智能分析,合理实现任务的重新分配。

需要注意的是,对于不同的数控系统,其内部的控制器的控制方式不同,但基本构建思路一样;同时因为实时信息交互的安全性和准确性、数据大量处理等问题都会影响加工设备的执行,所以智能设备工业环境下需要信息通信和大数据处理等技术的支撑发展。