煤矿井下顶板高位大直径定向孔多动力钻扩技术

刘建林,赵建国,李泉新,王传留,王四一,刘 飞

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

顶板高位大直径定向钻孔是一种综合高效的瓦斯抽采技术手段[1,2],将其布设在回采工作面煤层顶板合理层位内,在回采过程能有效抽采采动影响区域的卸压瓦斯,在采后还能抽采采空区瓦斯[3-6];在煤层群开采条件下,顶板高位大直径定向钻孔能有效拦截邻近层瓦斯,降低上隅角、回风流瓦斯浓度,支撑安全生产,同时有利于提高矿井瓦斯抽采利用率。顶板高位大直径定向钻孔轨迹可控、能沿预定的层位长距离延伸、有效利用率高,在煤巷中开孔钻进、钻场布设灵活、可超前施工;与高抽巷相比,具有综合成本低、周期短、辅助排矸运输等工程量小等显著技术优势。在高位定向孔设计参数与抽采效果方面,王依磊[7]等基于采空区顶板三带理论对高位定向钻孔的布置参数进行了优化;曹文超[8]等运用统计方法研究了50余个高位定向钻孔的布置参数和抽采数据,试验对比了∅94mm~∅153mm四种孔径钻孔的抽采效果,随着钻孔孔径增大抽采混合量、抽采纯量和总抽采量明显增加。受现有煤矿井下随钻测量定向钻进技术装备配套钻具级配限制,顶板高位大直径定向钻孔普遍采用“先导孔+分级多次钻扩”成孔方法施工[9-13],即先利用随钻测量定向钻进技术施工d≤120mm小直径先导孔,再利用常规回转钻进工艺进行多次钻扩、形成大直径孔,典型的分级扩孔直径系列为133mm→153mm→178mm→193mm。随着应用范围的扩大,顶板定向先导孔常规回转钻扩工艺的局限性日益突显,主要表现为:分级多次钻扩加接-拧卸钻具频繁、起下钻工作量大、辅助作业周期长;扩孔碎岩动力全部由孔口钻机提供,随孔深增加动力传递效果变差,钻进效率降低;沿定向先导孔钻扩过程中,钻杆柱弯曲回转、交变载荷大、受力工况恶劣,钻杆易疲劳损坏,安全性差、使用寿命短[14]。针对煤矿井下顶板高位大直径定向孔分级多次钻扩成孔存在的上述问题,提出了先导定向孔多动力一次钻扩技术思路,研制了配套双钻头螺杆马达钻具,利用孔口-孔底多动力联合碎岩,实现直径120mm先导定向孔一次钻扩至200mm,为顶板高位大直径定向钻孔的高效成孔提供了新技术手段,对进一步拓展其应用范围具有重要意义。

1 顶板高位大直径定向孔轨迹特点

顶板高位大直径定向孔的主孔段布设在工作面顶板采动裂隙带内,可平行巷道或垂直延伸;钻场位于煤巷内,上仰开孔、穿过直接顶板岩层后进入预计裂隙带层位,如图1所示。顶板高位大直径定向孔空间轨迹形状具有类似“L”形结构特点,穿层段轨迹的倾角、方位角同时变化;主孔段轨迹的方位角通常保持不变、倾角随工作面煤层起伏变化。煤矿井下顶板高位大直径定向孔的空间展布特点对排渣相对有利,但对于钻进加压十分不利。钻扩过程中,穿层段钻具有效重力分量与给进方向相反,抵消了部分钻机给进力,同时,细长弹性钻杆柱在重力的作用下几乎全孔段都与孔壁之间频繁或常态化接触,接触产生的摩擦扭矩和摩擦力严重影响孔口回转、给进载荷的有效传递,导致钻效随孔深增加而降低。

图1 顶板高位大直径定向孔空间形态

2 多动力钻扩技术

煤矿井下多动力钻扩技术是指利用钻机和泥浆泵(车)作为直接动力源输出机械能和流体压力能,以孔口动力与孔底动力联合方式驱动钻头碎岩钻进、实现一次性钻扩大直径定向孔。如图2所示,具体技术原理为:在扩孔钻头后方增加一个孔底动力钻具,通过内部定转子能量转化机构将高压循环水的压力能转化为钻头破岩所需的机械能,带动前置内钻头切削破岩;同时钻机动力头输出的旋转扭矩与轴向推力通过钻杆柱、孔底动力钻具壳体作用于后置外钻头上、驱动后置外钻头旋转破岩。前置内钻头与后置外钻头采用同轴布置,其工作过程中内钻头与外钻头在钻孔底部形成两个同心阶梯式切削面,一方面改变了孔壁周围岩石的应力状态、提高了可钻性,有利于后端钻头高效扩孔,进而提高整体钻扩效率[15];另一方面,孔口动力以直接驱动和间接驱动两种方式作用在内-外分体式同轴钻头上,能够充分发挥多动力联合碎岩的优势。

图2 多动力扩孔技术原理

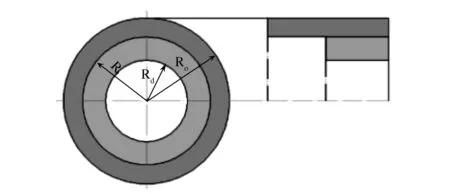

多动力扩孔的本质是一趟钻过程中同时开展两级扩孔施工,前置内钻头与后置外钻头破岩后会形成两个同心“破碎环”,如图3所示,图中Rd为先导孔半径,R0为终孔半径,R为同心破碎环分界面半径。在Rd、R0一定的情况下,确定合理的两级破碎环分界面半径R是实现多动力高效扩孔的关键。基于回转扩孔工艺特点,合理分配前置内钻头与后置外钻头碎岩面积使内外分体钻头的破岩负载与驱动钻头破岩的动力相匹配,此时前置内钻头与后置外钻头的破岩效率趋于平衡,即二者具有相当的机械钻速,进而获得较高的综合破岩效率。基于等碎岩比功理论计算得出的合理破碎环分界面半径范围为78~85mm。

图3 双级双速扩孔破碎环

与常规分级扩孔技术相比,多动力扩孔技术具有显著的特点和优势:①改变了煤矿井下单纯依靠钻机机械能驱动孔底钻头碎岩的扩孔方式,将泥浆泵(车)输出的高压流体作为扩孔碎岩动力介质,在满足携带钻屑、冷却钻具等基本功能要求的同时,充分发挥了泥浆泵(车)潜在能力,增加孔底碎岩动力;②孔口与孔底多动力联合降低了扩孔机械钻效对钻杆摩阻的敏感程度,孔底回转动力几乎不会随孔深增加而显著衰减,可保持足够的碎岩动力;③多动力增强了孔底碎岩能力,径向单次有效扩孔尺寸增大、即有效碎岩面积增加,为一次分级钻扩出大直径顶板高位定向孔成奠定了基础。

3 配套钻具组合设计

顶板高位大直径定向孔多动力钻扩技术配套钻具主要由分体式扩孔钻头、孔底动力钻具和钻杆3部分组成,其中孔底动力钻具以专用螺杆马达为核心,典型钻具组合如图4所示。

图4 多动力扩孔配套钻具组合

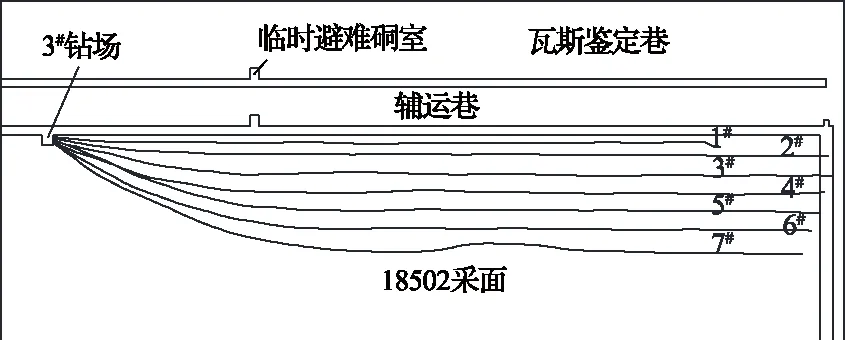

3.1 专用螺杆马达

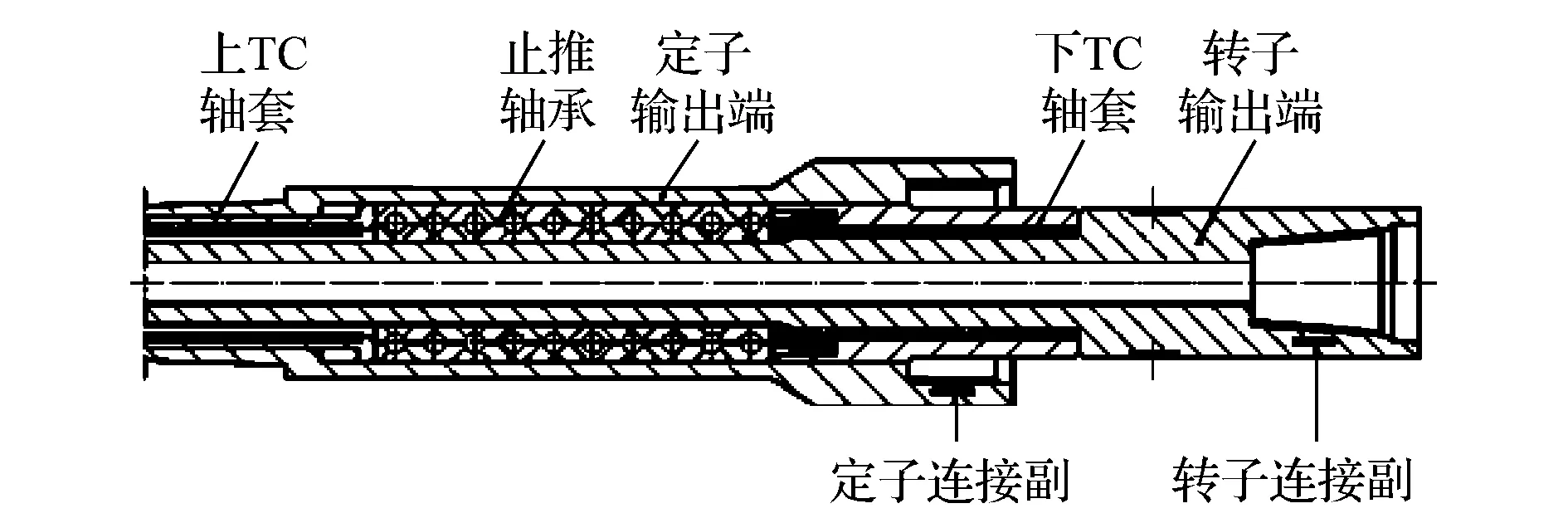

顶板高位大直径定向孔多动力钻扩技术配套专用螺杆马达的输出端带有2个螺纹连接副,如图5所示,一个设计在定子外壳前端——定子连接副用于连接外钻头,另一个设计在转子输出轴前端——转子连接副用于连接内钻头。

图5 专用螺杆马达输出端结构

钻扩过程中,专用螺杆马达在高压冲洗液驱动下,将流体压力能转化为旋转机械能、经转子输出轴传给内钻头,与此同时,专用螺杆马达随钻杆一起回转,进而将孔口动力直接传递给外钻头、间接传递给内钻头,实现孔口-孔底多动力联合钻扩定向孔。针对∅120mm定向先导孔钻扩需求,基于煤矿井下定向钻机与配套泥浆泵(车)能力、钻杆规格、目标扩孔直径等,设计了∅105mm专用螺杆马达,其主要技术参数见表1。

表1 专用螺杆马达主要技术参数

3.2 分体式扩孔钻头

分体式扩孔钻头包括前置内钻头(带导向器)和后置外钻头两部分,二者同轴阶梯布置,即在轴向上内钻头超前外钻头、在径向上外钻头大于内钻头。扩孔过程中,内钻头先直接钻扩先导定向孔,外钻头随后钻扩内钻头形成的钻孔至目标孔径。

∅105mm专用螺杆马达配套的分体式扩孔钻头理论扩孔直径为200mm,外钻头设计为六翼结构、内钻头设计为四翼结构,刀翼均采用弧角形剖面,一方面扩大PDC复合片排布空间、增加布齿数量;另一方面增大钻头与孔底接触、切削自由面,提高碎岩效率。

4 现场实钻应用

4.1 试验矿井概况

多动力钻扩技术装备在山西某矿井下进行了现场实钻应用,该矿井为瓦斯突出矿井,矿井瓦斯绝对涌出量161.24m3/min,相对涌出量18.92m3/t;二氧化碳绝对涌出量11.99m3/min,相对涌出量1.41m3/t。矿井瓦斯涌出量总体呈逐年增大的趋势,随着采掘空间向深部延伸和产量的增加,矿井瓦斯涌出量将越来越大。瓦斯涌出特点为北低南高,即北翼是低瓦斯区域,南翼是高瓦斯区域。

目前该矿主采02、2、8号煤,直接顶、底板大都均以粉砂质泥岩或炭质泥岩为主。

4.2 试验区概况

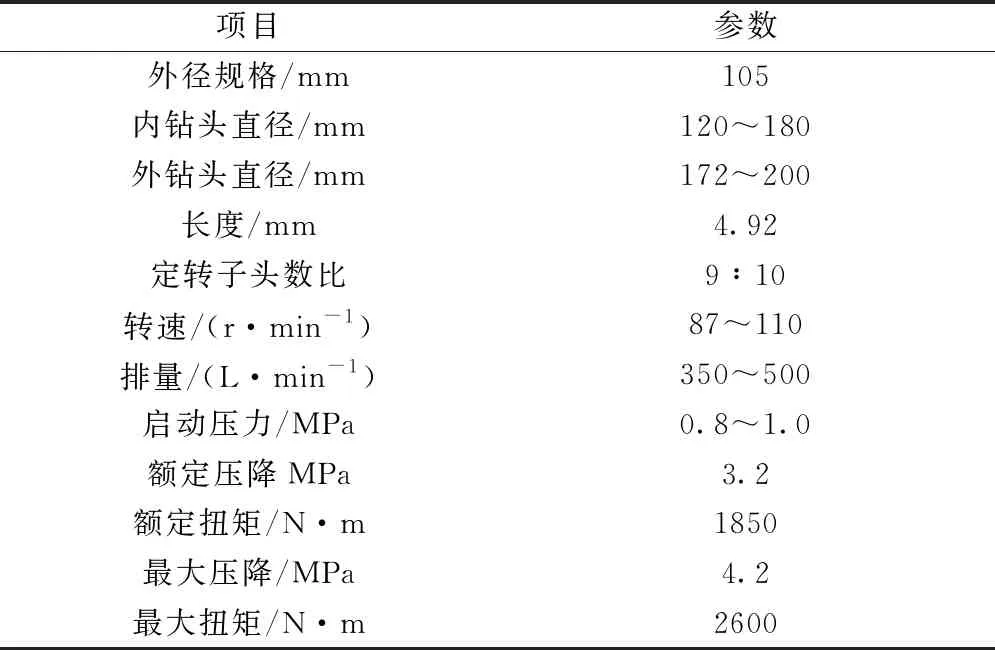

结合矿井“以孔代巷”瓦斯治理思路,采用大直径顶板走向定向长钻孔配合大直径采空区抽采钻孔,替代传统的上隅角悬管、措施巷钻场裂隙带钻孔与高抽巷,对工作面采动影响区及采空区瓦斯进行综合治理。根据工作面采动裂隙空间发育特征及时空演化规律,在18502辅运巷内布置3个钻场施工大直径顶板走向定向长钻孔,具体钻场布置与钻孔设计方案为:在18502辅运巷里程67m、397m、720m处右帮各布置一个钻场。钻场规格5.0m(深)×7.0m(宽)×巷高,每个钻场内采用差异化布孔方式布置7个大直径顶板高位走向长钻孔,在18502工作面回采过程中对裂隙带及采空区瓦斯实施抽采,其中1号钻场钻孔沿工作面水平投影孔深510m,2号钻场钻孔沿工作面水平投影孔深480m,3号钻场钻孔沿工作面水平投影孔深480m。

多动力钻扩技术与配套钻具在18502工作面3#钻场进行了现场应用。钻场内设计了7个顶板高位大直径定向钻孔。其中,1#孔水平投影位于距18502辅运巷回采帮1m,垂高(指轨迹稳定后的垂高)为8m,(目标层位岩性:中粒砂岩);2#、3#孔水平投影分别位于内错18502辅运巷10m、20m,垂高为25m(目标层位岩性:砂质泥岩);4#、6#孔水平投影分别位于内错18502辅运巷30m、50m,垂高为45m(目标层位岩性:粉砂岩);5#、7#孔水平投影分别位于内错18502辅运巷40m、60m,垂高为50m(目标层位岩性:粉砂质泥岩)。

4.3 试验概况

采用ZDY12000LD大功率定向钻机、BLY390泥浆泵车对定向先导孔实施扩孔,其中常规分级扩孔方法在1#~4#钻孔中进行了应用,多动力扩孔钻具在6#、7#钻孔中进行了应用,钻孔信息与实钻数据见表2,钻孔平面轨迹如图6所示。

表2 钻孔信息与参数表

图6 钻孔平面轨迹

1#~4#钻孔采用∅120mm/∅153mm→∅153mm/∅193mm两次扩孔方法施工,通过减小单级扩孔钻头切削破岩量,利用孔口钻机动力保证扩孔钻进效率,扩孔平均机械钻速可达15m/h;然而,两次扩孔的总进尺量成倍增大,钻扩综合成孔周期相对长,耗费班次平均达到17个,折算班均钻进进尺27.5m左右,日均钻进进尺82.5m左右。

6#钻孔采用多动力一次钻扩方法施工,扩孔施工平均机械钻速为12.3m/h,机械钻速对应孔深变化曲线如图7所示。全孔钻扩累积耗时11个班次,折算班均钻进进尺42.3m,日均进尺126.9m,较常规多次扩孔方法提升53.8%。

图7 6#试验孔机械钻速变化曲线

7#钻孔采用多动力一次钻扩方法施工,扩孔施工平均机械钻速为11.1m/h,机械钻速对应孔深变化曲线如图8所示,钻扩累积耗时12个班,折算班均钻进进尺为37.0m,日均钻进进尺达到111.0m,较常规多次扩孔方法提升34.5%。

图8 7#试验孔机械钻速变化曲线

经过上述对比分析,同等地层条件下,多动力一次钻扩方法机械钻速较高,辅助工程量大幅降低,能够实现∅120/∅200mm大直径定向长钻孔的安全高效钻扩成孔,综合成孔效率较两次扩孔方法提高25%以上。

5 结 论

1)多动力钻孔技术利用钻机和泥浆泵(车)两种动力源、以孔口机械能和孔底压力能多动力联合碎岩,解决了单一孔口动力钻扩顶板高位大直径定向孔过程中孔口动力随孔深增加传递效果变差、钻进效率降低的难题。

2)研制的专用螺杆马达和分体式双钻头能够实现孔径120mm到200mm一次钻扩成孔,大幅降低了扩孔起下钻具作业量。

3)多动力钻扩技术装备井下实钻数据表明,在典型顶板砂岩层中平均机械钻速可达10m/h以上,同等条件下综合成孔效率可提高25%以上,为顶板高位大直径定向孔高效钻扩成孔提供了新技术装备支持。