间隔切缝水力压裂提高综放顶煤回收率研究

苏 波

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

综放开采成功的关键是顶煤能够顺利放出,使顶煤回收率达到设计要求。一般情况下,综放开采时顶煤是在顶板压力作用下超前于工作面碎裂,随着工作面的推进运移到放煤口,在液压支架的反复支撑和尾梁的摆动作用下顺利放出[1]。然而榆神矿区煤层厚度大、埋藏浅、力学强度高,顶板不能够及时垮落压碎顶煤,坚硬顶煤在支架上方常常处于悬臂梁状态,导致顶煤冒落块体大或不冒落、无法顺利放出,严重影响回收率。当前国内改变坚硬顶煤冒放性的手段主要包括爆破预裂法和水力压裂预裂法[2-4]。由于爆破需要使用火工品,因此爆破预裂法在该区很多煤矿受限,而水力压裂技术预裂煤体在国内已有众多学者进行了研究,并取得了一定的成果[5-9],但是在深孔水射流间隔切缝水力压裂参数选择方面还需针对具体的矿井地质条件展开详细研究,基于此,笔者在榆神矿区的神树畔煤矿3107工作面开展了水射流间隔切缝水力压裂预裂顶煤的研究。

1 工作面及煤层情况

神树畔煤矿3107工作面煤层厚度平均为11.39m,机采4.8m,放顶煤6.6m,放煤步距1.6m,采放比为1∶1.37。采用两刀一放进行回采。3107综放工作面位于神树畔煤矿31采区,开采3号煤层,工作面切眼布置在井田西北部距离矿井边界20m,终采线距3号煤辅运大巷177.1m。工作面西翼为3201工作面,东翼为3106采空区,北翼为榆树湾井田,南翼为大巷保护煤柱,其他四周均无采掘活动。工作面地面标高+1222.1m至+1318m,井下标高+1070m至+1081.6m,工作面埋藏深度分布在152~236m。工作面走向推进长度1756m,倾向长度265m,开采面积为465340m2。

该区域内煤厚变化不大,根据3号煤力学性质测试结果,煤样的单轴抗压强度平均35.5MPa,煤层性质属于坚硬煤层范畴。3107工作面煤层直接顶板厚6.67~8.38m,平均厚度7.53m,岩性以泥岩及粉砂质泥岩为主;煤层基本顶板全井田分布,分布面积广,厚度大,厚9.86~34.93m,平均22.4m,岩性以细粒及中粒砂岩为主,粉砂岩次之。3号煤层底板以粉砂质泥岩为主,局部地段为粉砂岩及细砂岩。基本顶主要为基岩风化裂隙带之下的正常砂岩组,包括粉砂岩、细砂岩、中砂岩及粗砂岩等,岩组以中~细粒砂岩为主,粗粒砂岩及粉砂岩次之,多为泥质、钙质胶结,泥质胶结的强度相对较小,钙质胶结的强度大。岩石质量为中等~好,岩体完整性较好,为抗水、抗风化和抗冻性较好的岩石。可见,该煤层顶板为中等冒落~难冒落顶板,稳定性较好。

2 坚硬煤层顶煤冒放性控制理论分析

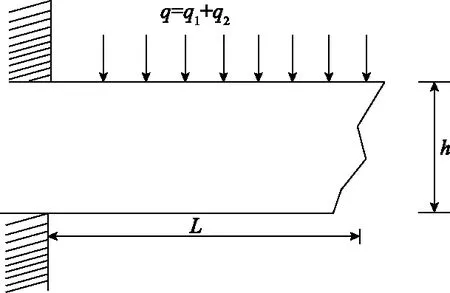

在综放开采时,顶煤中的坚硬层位的厚度对其冒放性有很大的影响,坚硬层位处于三向应力状态,对于浅埋深矿井而言,上覆岩层垮落前未能及时将压力传递至煤体,顶煤无法在超前支承压力作用下自然破碎[10]。只有当工作面采到该处后,随着下方能够少量放出的煤层(也可能完全放不出)的位移而产生少量变形,或者随着下方煤层放出而持续悬顶状态。下位顶煤在支架顶梁反复支撑作用下破碎后下移(该层位厚度也可能为0),上位坚硬顶煤与其交界面分离后呈现为悬臂梁状态[11],如图1所示,悬梁上受到直接顶传递的均布载荷q1与自身重力q2的作用,即q=q1+q2。为了使放煤效果较好,需要这种悬臂梁在放顶煤开采时能够及时断裂冒落,最终在支架的反复支撑下顺利放出。

图1 坚硬煤层悬梁力学模型

为了根据图中的力学模型得到顶板作用下悬梁煤层可断裂的临界厚度,设坚硬煤层悬梁的最大弯矩为:

式中,Mmax为最大弯矩,N·m;L为坚硬煤层悬臂最大长度,m;q1为直接顶传递的均布载荷,MPa;q2为自身重力,MPa。

考虑截面模量J,该梁受到的最大拉应力:

当梁上最大拉应力达到抗拉强度时,即令σmax=Ft,其中,Ft为坚硬煤层抗拉强度,MPa。

Fth2-3L2γ1h1-3L2γ2h=0

求解可得坚硬煤层影响放煤效果的极限厚度为:

式中,γ1为直接顶容重,kg/m3;γ2为坚硬煤层容重,kg/m3;h1为直接顶厚度,m。

根据一个循环的放煤步距,顶煤悬臂的最大长度L一般控制在1m左右比较合理,令L=1m,代入上式,则:

其中,Ft值在实验室测定,也可根据单轴抗压强度估算:

式中,Fc为坚硬煤层单轴抗压强度,MPa;k为煤体中裂隙度系数,可取0.3~0.9。

为了确定坚硬煤层悬梁断裂的临界厚度,应取Ft最大值,按神树畔顶煤条件k取0.9,根据单轴抗压强度Ft=3.2MPa,直接顶厚度按7.53m计算,γ1=2500kg/m3,γ2=1350kg/m3,代入上式中可得h=2.8m,可见为了使该顶煤冒放效果较好,应控制悬梁竖直方向高度h不大于2.8m,需要人工进行层理方向预裂。

3 深孔射流间隔切缝原理及工艺

本次采用深孔水射流切缝间隔压裂的方法进行顶煤预裂。结合伯努利方程,水射流的流量可按下式进行计算[12]:

水射流破坏煤体主要是靠高压泵对水体施加的压力,转化为喷嘴口水体的动能E水。

式中,A为喷嘴口面积,m2;C为流量系数;d为喷嘴直径,m;φ为喷嘴能量转换系数;P为喷口压力,MPa。

从上式中可知,当喷嘴尺寸给定后,流量越大,水射流的动能也相应越大,泵压越大,射流的能量也相应越大,为此本次采用额定压力66MPa的高压泵。

由于射流体从喷嘴喷出后,其作用在煤体表面的流体压力分布是呈现梯度衰减变化的,射流成缝后,在裂缝中的液体压力梯度与裂缝的宽度、作用的时间和液体的粘度、反弹的水锤效应等多种因素有关[13],目前尚无准确的切缝深度计算公式,因此现场试验是最为直接有效的办法,本次在孔口进行了煤体的射流试验,射流切缝30min,通过测量缝隙半径深度可达0.3~0.5m。

射流切缝操作应在工作面巷道施工钻孔后,在水力压裂操作之前,对关键位置进行高压射流环向间隔切缝,当压裂时在高压水的作用下,切缝处的应力集中高于光滑孔壁,预制切缝处在拉应力的作用下优先起裂[14,15],具体工艺流程如下:①钻孔施工:在工作面巷道指定位置,按照设计方案的钻孔孔径、仰角、深度进行施工;②间隔切缝:利用钻切一体化的钻杆,通过钻切转换装置,开启水射流状态,在钻孔的关键位置进行射流切缝,切缝一般保证10min,主要根据观察返水的混浊情况,待返水清澈时停止射流,钻杆回退一定距离后,再次进行间隔射流切缝;③间隔压裂:待孔内切缝施工完毕后,退出钻杆将压裂管和封隔器装入孔内,推送至切缝处,仍然采用后退式间隔封孔压裂,若煤体出现异响或孔口大量返水则停止压裂,一般每处的压裂时间控制在30min。

4 现场施工方案及应用效果

4.1 现场施工方案

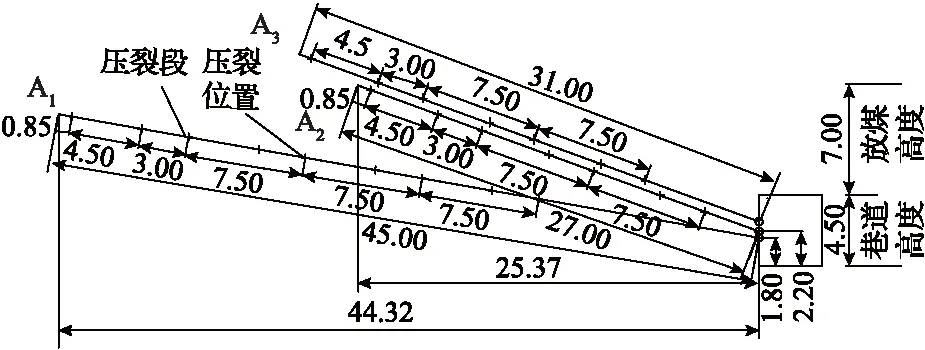

顶煤压裂采用空间间隔压裂与时间间隔压裂并举的方案,预裂孔钻孔布置如图2所示。空间间隔即在顶煤中先施工压裂钻孔,每组孔水平间距10m,在钻孔中每间隔7.5m采用射流割缝(按钻孔仰角计算后,其竖直间隔为2.5m<2.8m,满足前述计算要求),在时间间隔上,先进行A1、A2顶煤的两个孔压裂,当超前支承压力使该裂缝进一步扩展后,再进行补孔A3压裂。此外为了使巷道上隅角及时冒落,又施工了B号压裂孔。压裂孔的具体参数如下:

图2 预裂钻孔布置(m)

1)顶煤压裂孔A1、A2:与巷道的方位角分别为30°和90°,仰角分别为10°和20°,两孔水平间距为1.0m,钻孔开孔位置距离巷道底板高度分别为1.8m和2.2m。A1钻孔深度为45m,A2钻孔深度为27m,孔径∅60mm,钻孔终孔位置均在煤层与顶板交界位置。A1孔沿工作面倾向方向(垂直巷帮方向)的最远影响距离为44.3m;A2孔沿工作面倾向方向(垂直巷帮方向)的最远影响距离为25.4m,主要以处理端头处不宜垮落煤层为主。在孔内每间隔7.5m采用射流器割缝,随后每间隔3m再用高压水实施压裂。

2)巷道上方压裂孔B:钻孔方位角为30°,沿巷道走向方向;仰角为30°,朝向采空区方向。钻孔深度为30m,孔径∅60mm,垂直方向压裂顶板高度为14.6m。每隔3.0m压裂一次。

3)二次压裂孔A3:当工作面回采至超前支承压力影响范围内后,在每组顶煤压裂孔之间补充施工压裂钻孔A3,钻孔方位角为20°,仰角为20°,钻孔深度为31m;A3与A1孔的水平间距为5m,每隔7.5m用射流器割缝,再每隔3.0m压裂一次。

4.2 应用效果

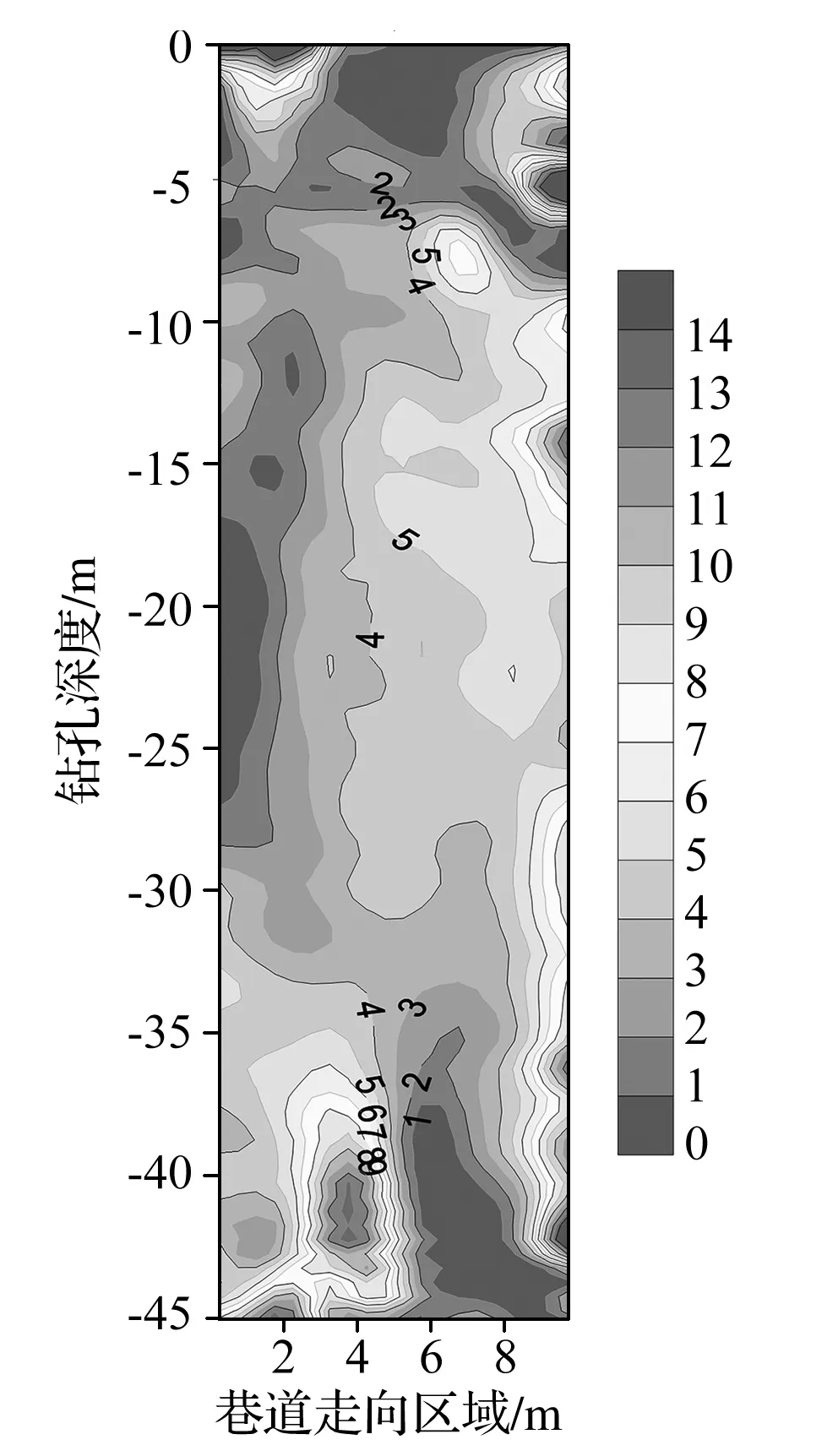

为了对比水力预裂前后的压裂效果,分别在钻孔中进行了电磁波CT扫描探测裂隙情况,电磁波视吸收系数β是反映电磁波衰减程度强弱的指标。水力压裂前后,同一区域的电磁波视吸收系数存在差异性,根据这种差异性,推测裂缝分布区域。水力压裂前后探测区域电磁波CT扫描成像二维图如图3、图4所示。

图3 水力压裂前电磁波吸收系数云图

图4 水力压裂后电磁波吸收系数云图

一般电磁波视吸收系数分布在3.0dB/m以下视为原岩区域,预裂前,在两钻孔之间的绝大多数区域的电磁波视吸收系数分布在3.0dB/m以下,可见煤层完整坚硬;预裂后在孔深35~45m区域,有显著的电磁波衰减异常增大区,判断该位置可能存在较多裂缝。除此以外,3.0dB/m以上的区域可视为有裂缝分布区域。从图4中可以看出,巷道走向0~6m、孔深33~45m范围裂吸收系数显著,巷道走向4~10m、孔深7~30m范围吸收系数显著,说明裂缝沿钻孔半径扩展可达6m范围。

根据5月13日至6月19日近一个月时间内,对水力压裂区域的放煤效果进行了现场观测,按矿井每天产量统计,采用水力压裂之后,顶煤回收率达到了72.49%,放煤时大块边长不超过0.6m,此外工作面割煤效率有了明显提高,说明压裂后悬臂梁及时断裂,此外,悬臂梁及时断裂后压力作用于煤壁,使采煤机截割处的煤体也有一定松动。回风端头下部机尾每分钟的割煤速度相比机头提高了1.0m/min左右,每循环的割煤时间缩短5~10min。

5 结 论

1)采用切缝间隔预裂技术,在打孔回撤钻杆时即可切缝,并采用后退式多次间隔压裂,节省了时间,降低了初始的起裂压力,提高了效率,该条件下的射流半径可达0.3m,煤体在压裂后裂缝扩展范围半径可达6m。

2)深孔射流切缝间隔水力压裂技术是提高坚硬顶煤回收率的有效途径,压裂后顶煤回收率达到72.49%,割煤效率也有所提高。