露天煤矿烧变岩黏土基注浆帷幕建造技术

崔建平,蒲治国,丁 湘,李 哲,曾一凡,纪卓辰,段东伟,孙国凯

(1.陕西神延煤炭有限责任公司,陕西 榆林 719000;2.中煤能源研究院有限责任公司,陕西 西安 710054;3.中煤冲击地压与水害防治研究中心,内蒙古 鄂尔多斯 017000;4.中煤西安设计工程有限责任公司,陕西 西安 710054;5.中国矿业大学(北京) 国家煤矿水害防治工程技术研究中心,北京 100083)

露天开采是我国煤炭资源开发的重要方式,由于其产能大、经济效益高,将在未来的煤炭产能中占据重要地位[1]。露天开采必须剥离煤层上覆岩土体,因此不可避免会扰动剥离层地下水并使其进入矿坑,为保障煤炭资源的顺利开采,我国的露天煤矿多采用疏排的方式对其进行控制,长期的疏排地下水导致矿区地下水位下降,改变了地下水原始流场,给矿区生态环境造成了很大影响,严重制约着露天煤矿的可持续发展。煤炭工业“十三五”发展规划指出,煤炭生产的重点是建设安全绿色高效矿井[2],帷幕截流技术是解决上述问题的有效手段,该技术于20世纪60年代初在国外露天矿山开始应用,于1957年引入我国,广泛应用于水利水电工程、城市地下工程、建筑、环境、铁路交通、矿山等领域,但目前国内外针对露天煤矿烧变岩水帷幕截流工作的研究较少,仅在将军戈壁二号露天矿应用过[3]。露天煤矿烧变岩水帷幕截流存在诸多难点,需要克服边帮变形、爆破对帷幕体的扰动破坏等难题,且烧变岩空洞、裂隙极为发育,连通性强,帷幕墙建造的难度大。

本文以西湾露天煤矿为例,在前人的研究基础上结合矿区工程地质与水文地质条件,采用黏土基复合浆液在矿坑外侧烧变岩内建造了一道柔性、抗震截水帷幕墙,有效地阻止了矿坑东端帮烧变岩水涌入矿坑,工程应用效果显著。

1 研究区概况

1.1 矿坑开发情况

西湾露天煤矿隶属于陕西神延煤炭有限责任公司,地处陕北侏罗纪煤田榆神矿区的中部,目前露采首采区为侏罗系延安组2-2煤,该煤层厚9.07~12.16m,均厚11.13m。煤矿设计生产能力10.0Mt/a,设计服务年限58.9a,其中首采区设计服务年限为15.1a,首采区开采方案为中部拉沟由东向西推进,拉沟位置位于首采区东部境界煤层潜伏露头处。该矿自2015年8月份开始全面开工建设,于2019年5月通过验收转入正式生产。

1.2 地质及水文地质情况

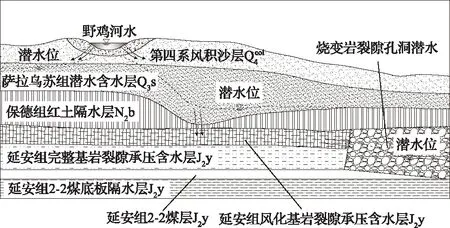

矿区地层区划属华北地层区鄂尔多斯盆地分区,位于鄂尔多斯台向斜东翼—陕北斜坡上,由于煤层埋藏较浅,发育有大面积的火烧区,主要位于矿坑边界的东侧。矿坑主要含水层包括萨拉乌苏组孔隙潜水、延安组风化岩裂隙承压水、延安组基岩裂隙承压水、烧变岩裂隙孔洞潜水;隔水层主要为离石组黄土弱含水层及保德组红土隔水层。首采区中北部地表发育季节性河流野鸡河,由西边界流入至烧变岩附近断流。大气降水及地表水经红土“天窗”补给风化岩裂隙含水层,后向东潜流补给烧变岩孔洞裂隙潜水层(图1)。受矿坑剥离的影响,露天区充水水源主要为第四系萨拉乌苏组孔隙潜水、烧变岩孔洞裂隙潜水及风化基岩裂隙承压水。其中烧变岩含水层紧邻首采区东侧,抽水试验显示其富水性强~极强,是矿坑东帮主要充水水源,为防止烧变岩水直接涌入矿坑,首采区烧变岩附近留设了100m煤柱。

图1 烧变岩边界处水文地质结构

1.3 烧变岩涌水情况分析

2019年5月底,该矿东端帮+1125m水平岩石平盘剥采至煤层自燃边界附近时,多个穿爆孔均有水涌出,涌水呈喷泉状,微承压,经水质分析与水位动态数据判断水源为矿坑外侧烧变岩水,自此以后随着采剥的进行,出水点的逐渐增多,东坑涌水量大幅增加,烧变岩水位急剧下降(图2)。据统计,2019年6月至12月平均涌水量约700m3/h,2020年1月至7月平均涌水量约900m3/h。经2020年7月底测算,东端帮涌水量为698m3/h,此时自出水以来烧变岩水位降幅已超5m。大量的烧变岩水涌入矿坑增加了排水系统的负担,影响着企业效益,地下水位的下降同时对矿区生态环境造成一定的影响。

图2 2019年4月—2020年7月烧变岩水位变化情况

2 烧变岩截水帷幕建造

2.1 截水帷幕建造方法选择

考虑到烧变岩水静储量大,且在保德红土天窗位置接受上部潜水含水层的补给,疏水降压短期内难以达到显著效果,出于对地下水资源的保护,本次按照“源头截流”的思路,综合考虑,决定采用截水帷幕的方式防止采剥过程中烧变岩水大量涌入矿坑。此外,东端帮涌水水源已经明确,为矿坑外侧烧变岩含水层,且涌水通道为较为明确集中,2-2煤底板为砂质泥岩,岩层完整隔水性能较好,帷幕截流目标深度在80m以浅,地质构造简单,根据露天煤矿建造截水帷幕必备及有利条件分析,具备帷幕墙建造的有利条件[4]。

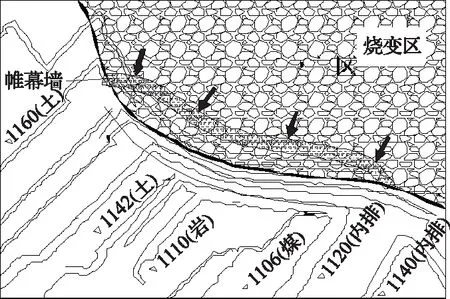

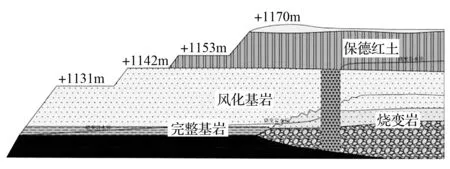

目前截水帷幕墙建造方式通常为防渗墙法、旋喷桩隔水墙法及注浆帷幕隔水墙法[5],据西湾矿实际情况,结合烧变岩水文地质条件及各种帷幕墙的适用条件,综合考虑技术、经济,本次帷幕隔水墙建造方式采用注浆帷幕隔水墙法,通过在来水方向施工一道注浆帷幕墙实现封堵过水通道、隔离水源补给的目的(图3、图4),帷幕墙位于矿坑外侧的烧变岩内,帷幕墙垂向上底部至2-2煤底板泥岩隔水层,顶部至保德组红土隔水层,横向上覆盖出水范围,为防止烧变岩水从帷幕墙两侧绕流,帷幕墙西北端施工至矿坑内侧的未开挖区域,东南侧施工至矿坑内排土场内。

图3 帷幕墙平面位置

图4 帷幕墙剖面位置

2.2 帷幕墙位置及参数

根据前期勘查成果,烧变岩内空洞、裂隙极为发育,若帷幕带距离烧变岩边界过远将大幅度增加无效注浆量且帷幕带长度也要增加,结合矿坑地形条件,将帷幕带布置在距开采边界150m(距烧变岩边界线50m)附近(图3),考虑到保德红土及煤层底板均为良好隔水层,帷幕带上界为保德红土隔水层、下界为完整煤层底板,高度约50m。借鉴以往经验,帷幕采用双排孔,钻孔孔距10m,排距3m(图5),终孔压力1MPa,浆液扩散范围5m,帷幕墙有效厚度7m[6]。

图5 帷幕注浆孔布置

2.3 技术难点与解决方法

2.3.1 技术难点

1)柔性、抗震帷幕墙建造材料的选择。帷幕墙距矿坑煤层开采边界仅150m,距矿坑边帮较近,矿坑边帮在采剥作用下将会发生不同程度的变形,帷幕体也将随之发生形变,其内部就会产生一定的裂隙,这对帷幕体的阻水效果是不利的;且基岩采用爆破方式进行破碎,为了保证采剥进度必须进行频繁的岩层爆破作业,由于距离矿坑较近,在爆破引起的振动波作用下帷幕体将受到损伤,产生微裂隙,震动幅度越大、次数越多帷幕体的渗透系数越大(图6),会严重降低帷幕体截水有效性[7]。采用水泥注浆材料,水泥浆形成的结石体属脆性材料,在爆破振动波的影响下容易开裂,若想提高帷幕墙抗变形、抗震能力,需要加大帷幕墙厚度,这会增加水泥用量,提高工程造价。

图6 含注浆帷幕岩样渗透系数变化

2)烧变岩空隙发育注浆量大。经前期勘查与试验,烧变岩内空洞、裂隙发育(图7)[7],烧变岩段整体空隙率在15%~20%之间,个别区段甚至更大,孔隙连通性极强,0.5MPa压力下串浆距离最大可达80m,浆液向烧变岩内侧扩散特征明显,浆液扩散范围难以控制,单孔吃浆量大,不仅造成浆液浪费而且会增加工期,注浆帷幕墙建造难度大。

图7 烧变岩内空洞、裂隙窥视图

2.3.2 解决方法

1)选用黏土基浆液。根据西湾露天矿实际地质条件,选用矿坑剥离出的保德组红黏土作为浆液的主要材料,掺入少量水泥可制成黏土-水泥浆。黏土-水泥浆液由前苏联发明,我国于20世纪90年代开始应用在井筒地面预注浆中,随后此类浆液在国内得到了快速发展,并广泛应用在矿山、地铁、路基、水坝等工程建设中[8]。黏土-水泥浆与纯水泥浆的最大区别在于结石体的弹性模量较小,属柔性材料,可变形能力强。经试验,黏土中含有蒙脱石,遇水具有膨胀性,且由于黏土-水泥浆水泥掺量较小,形成的结石体在固结后遇水依旧可以泥化,起到充填因爆破振动波形成的损伤裂隙的作用。根据前人试验,黏土-水泥浆液形成的帷幕体在强度、抗渗性、耐久性等方面可以满足阻水的需要,且具有流动性强、稳定性好、结石率高,结石强度可调,环境污染小,造价低廉等优点[9-11]。综上,黏土-水泥浆能够满足帷幕截流的要求,并具有柔性、抗震的特点,且可大幅度降低工程造价。

2)烧变岩内黏土基浆液注浆工艺。借鉴柠条塔煤矿、张家峁煤矿、新疆白杨河矿烧变岩帷幕注浆经验[12-16],本次提出了烧变岩内黏土基复合浆液的注浆新工艺:

①注浆分排分序。首先将注浆孔分为两个序次,一序次注浆孔间距20m,二序次为剩余注浆孔,注浆先从矿坑外侧帷幕孔进行,整体顺序为外排一序孔、内排一序孔、外排二序孔、内排二序孔。

②浆液稀稠搭配。烧变岩空隙率大,为了在保证帷幕截流效果的基础上尽可能的降低注浆成本,本次注浆根据黏土基浆液的特性差异采用三阶段注浆法。黏土浆原料易于获取,制浆成本低,但受制于黏土浆的黏度大及注浆泵吸浆能力,黏土浆液比重仅能达到1.2~1.3,结石率较低、强度小,适用于前期充填烧变岩内大空隙;加入少量水泥的黏土-水泥浆,比重能够达到1.4左右,结石率及强度明显提高,但成本较黏土浆有一定增加,适用于黏土浆无法灌注至终压的钻孔,且可对黏土浆形成的帷幕进行加固;对于连通性强、扩散范围无法控制,长时间灌注黏土-水泥浆都不能达到终孔压力的钻孔,需要在浆液中添加水玻璃,缩短浆液凝结时间。

基于黏土基浆液以上特征本次采用以下原则进行注浆施工:所有孔先期灌注比重为1.2~1.3的黏土浆,至12h后换比重为1.4的黏土水泥浆,或提前起压至0.5MPa则提前换用黏土-水泥浆。若注黏土-水泥浆3h后达不到终孔压力(1MPa),则冲孔、间歇2d后再次灌注黏土-水泥浆,若3h后达不到终孔压力,采用换用黏土-水泥-水玻璃浆继续灌注至终孔压力。

图8 红黏土及黏土基浆液

2.4 施工过程及工程量

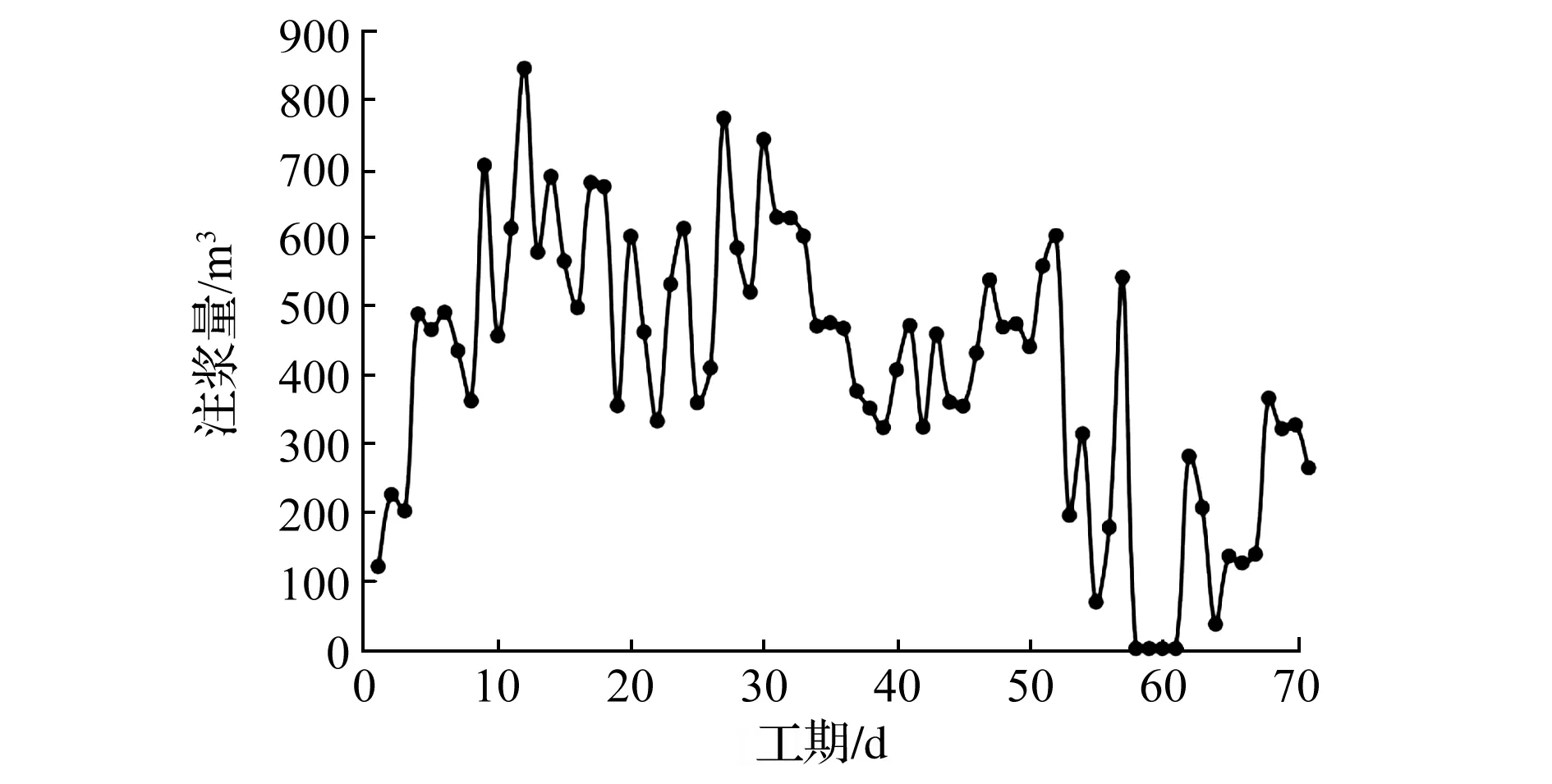

该项治理工程为了缩短工期、尽快形成截水帷幕,采用日夜连续施工,共调集施工人员60余人,动用钻机4台、各类注浆泵5台,注浆管路2趟共计1600m,并制定了科学高效的黏土基复合浆液的制浆流程,保证了日平均注浆量在400m3左右(图9)。至治理工程结束该工程注浆量共计29821m3,使用黏土7176m3,水泥4181t,水玻璃157t;若采用纯水泥浆,水泥用量大,采用黏土基复合浆液可大大降低工程造价。

图9 施工期间单日注浆量变化情况

3 截水帷幕效果验证

3.1 压水试验法

压水试验是用栓塞将钻孔隔离出一定长度的孔段,并向该孔段压水,根据压力与流量的关系确定岩体渗透特性的一种原位渗透试验[17],是定量检验帷幕墙透水能力的方法[18],根据注浆孔布置及注浆情况,对注浆量较大的区域及注浆孔扩散治理可能存在问题的区域施工了检查孔,并对其进行了三点压水试验,采用式(1)对帷幕体透水率进行了计算,试验成果见表1。根据表1结合《水利水电工程地质勘察规范》(GB 50478—2008)[19],判定帷幕墙属弱透水级别,渗透系数K<10-4cm/s,达到了设计要求,透水率合格。

表1 检查孔压水试验成果表

式中,q为透水率,Lu;Q为压入流量,L/min;P为作用于试验段内的全压力,MPa;L为试验段长度,m。

3.2 水位动态法

观测帷幕墙两侧的水位变化情况是定性分析帷幕墙阻水效果的一个重要手段,当帷幕墙阻水效果较好时,帷幕墙内侧水位将随着涌水点的继续出水水位逐渐降低、帷幕墙外侧地下水由于无法继续对帷幕墙内侧进行补给,水位将逐渐抬升[20]。由于本次帷幕墙距离矿坑较近,在帷幕墙内侧施工水位观测孔及连续观测的难度较大,本次仅对帷幕墙外侧水位进行了观测(图10),帷幕墙建造完成后,外侧水位出现了大幅度上升,各观测孔分别回升1~3m,截至2021年4月,水位仍在继续上升,进一步验证了帷幕墙的截水效果。

图10 帷幕墙外侧观测孔水位变化情况

3.3 堵水效果验证

截水帷幕建造前后的水量变化情况是检验治理效果最直接有效的方法。在治理前综合采用多种测算方法相互验证与校核,获得了治理前的涌水量为698m3/h,治理后的涌水量为71m3/h,减水率达到89%,帷幕截水效果显著,个别出水点已不再涌水(图11)。

图11 煤层顶板处出水点涌水变化情况

工程竣工近4个月的时间内,矿坑进行了几百次的爆破活动,但治理范围内未出现新的涌水点,仅在边帮局部地段位置出现了少量爆破裂隙,且在未固结黏土浆的充填作用下再次被封堵(图12),可见爆破震动未影响帷幕堵水效果,体现了黏土基浆液在露天矿边帮爆破环境下帷幕截流的优势。

图12 爆破震动裂隙再次被充填

4 结 论

1)为解决西湾露天煤矿东端帮烧变岩涌水问题,提出了采用帷幕注浆的方式在矿坑外侧烧变岩内建造截水帷幕的方法,结合现场实际地质条件将截水帷幕布置在矿坑外150m(烧变岩边界内侧50m),布置两排钻孔,间距10m、排距3m,注浆终孔压力1MPa。

2)针对露天矿边帮变形、爆破振动波对帷幕体阻水效果构成的不利因素,开创性地提出了采用黏土配置浆液建造柔性、抗震帷幕墙的设想,并通过注浆分排分序、黏土浆、黏土-水泥浆、黏土-水泥-水玻璃浆相互配合的烧变岩内注浆工艺,大幅度减少了水泥的使用,降低了治理成本及对水资源造成的污染。

3)经压水量分析法、水试验法、水位动态法综合验证,表明黏土基截水帷幕透水率为弱透水级别,帷幕墙外水位升幅明显,帷幕阻水效果良好,将治理范围内涌水量由6983/h降至71m3/h,减水率达89%。