水泥砂浆受硫酸溶蚀的试验研究和数值模拟

张彩虹,宋志刚,毛 敏,谢世华

(昆明理工大学 建筑工程学院,云南 昆明 650500)

酸雨、工业废水、含硫矿物风化以及微生物代谢过程均会给混凝土结构带来硫酸侵蚀。现场调查及试验研究发现,硫酸作用方式不同,水泥基材料的侵蚀程度及侵蚀速度具有差异性[1-3]。Leemann等[4]发现污水处理厂混凝土结构的劣化程度随水流作用方式的不同而不同;韩静云等[5]发现污水处理厂中受污水流冲刷作用的混凝土损伤最严重;宋志刚、起洋砚等[6-7]在长期浸泡试验中考虑了更换浸泡液、清洗试件表面等作用的影响,发现了不同的腐蚀机制和腐蚀程度。类似的混凝土材料在侵蚀性溶液中的溶蚀方面,也有学者也做了数值模拟研究。

Gerard等[8]通过大量混凝土在软水、硝酸铵环境中钙溶蚀的试验,建立了钙溶蚀模型及水泥基材料中固相钙浓度和液相钙浓度之间的固液平衡方程; Mainguy等[9]基于钙离子质量守恒方程建立了水泥基材料溶蚀过程的数值模型,获得了有效扩散系数与固/液相钙浓度之间的关系;王海龙等[10]基于COMSOL软件和混凝土二维钙溶蚀模型研究了硝酸对混凝土的溶蚀过程;余健等[11]建立了软水环境下水泥砂浆圆柱体试件钙溶蚀模型,给出了钙溶蚀的模拟计算方法;马强等[12]研究了软水环境下水泥净浆钙溶蚀模型,构造了三层隐式Crank-Nicolson格式的有限差分法进行数值求解,并开展长期浸泡试验对数值模型进行验证。上述研究侧重于混凝土材料在酸或软水长期浸泡作用下溶蚀过程的数值模拟,在冲刷、清洗等扰动浸泡环境条件下的数值模拟还有待进一步研究。

本文开展了水胶比为0.4的水泥砂浆试件在pH=4.0硫酸溶液中的长期浸泡试验,试验考虑了3种控制条件:不更换浸泡液不清洗试件表面、更换浸泡液但不清洗试件表面、更换浸泡液并清洗试件表面。试验得到试件耗酸量随浸泡时间的变化规律,浸泡结束后,分析了试件表面矿物组成、元素和形貌。在试验分析基础上进行了数值模拟研究,基于钙溶蚀偏微分方程,构造了一种无条件稳定的三层隐式差分格式,引入了浓度剖面修正模拟试验中的扰动影响,得到试件模拟耗酸量随时间变化规律以及固相钙离子浓度分布,对比分析了模拟值与试验值,验证了该钙溶蚀模型的可靠性。

1 长期浸泡试验

1.1 试验方案及原材料

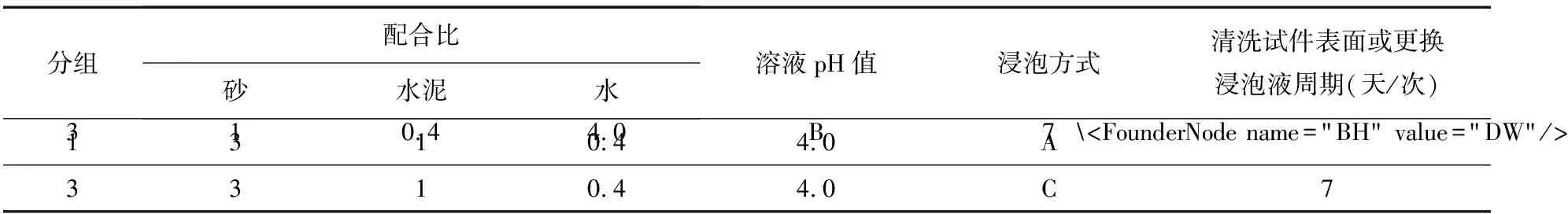

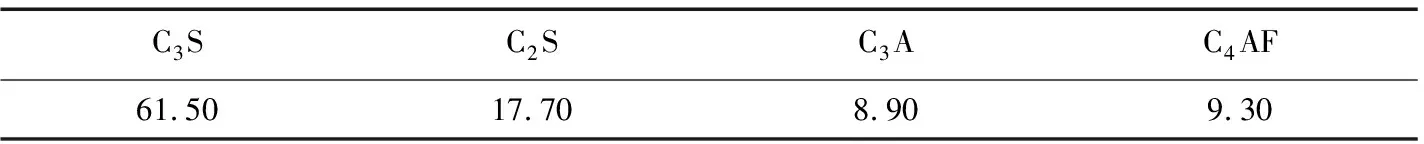

试验设计见表1,考虑3种控制条件:A简单的长期浸泡,不更换浸泡液也不清洗试件表面;B仅定期更换浸泡液;C定期更换浸泡液并用毛刷清洗试件表面,暴露新鲜表面。水泥采用P·O42.5普通硅酸盐水泥,水泥矿物组成见表2。砂为粒径0.25~0.65mm专用砂,浸泡用稀硫酸采用自来水和质量分数98%的硫酸配制。按GBT 17671-1999《水泥胶砂强度检验方法(ISO法)》要求制作了18个尺寸为160mm×40mm×40mm的砂浆试件,每组6个试件,按要求振动成型、标准养护24h,脱模后在饱和氢氧化钠溶液中养护28 d,再在室内自然干燥7天后用金属刷清洗试件表面浮浆,最后将试件上下表面及2个端面共4个表面用熔化的石蜡液体密封,留2个对立侧面接触浸泡液作为被侵蚀面。

表1 试验设计表Table 1 Experimental design

表2 水泥矿物组成Table 2 Mineral composition of cement (w%)

1.2 试验过程

采用自来水与浓硫酸配置体积为10L的浸泡液,用精度为±0.01的酸度计和E-201-C复合电极测定浸泡液pH值。当浸泡液pH值发生变化时,滴加浓度为0.5mol/L的稀硫酸溶液使其恢复至初始pH值,记录每次补充硫酸的时间ti和体积V(ti),按式(1)计算n次后累计硫酸消耗量M(tn)。

(1)

经过时长为2200h的长期浸泡后,取出试件风干、拍照、观测其外观状态,并对各水泥砂浆试件表层取样。采用JSM-6510电子显微镜进行电镜扫描(SEM)和能谱分析(EDS),观测取样材料的形貌和元素组成,采用XRD-6100型X射线衍射仪测定其矿物成分。

1.3 试验结果

1.3.1 累计耗酸量随浸泡时间的变化曲线

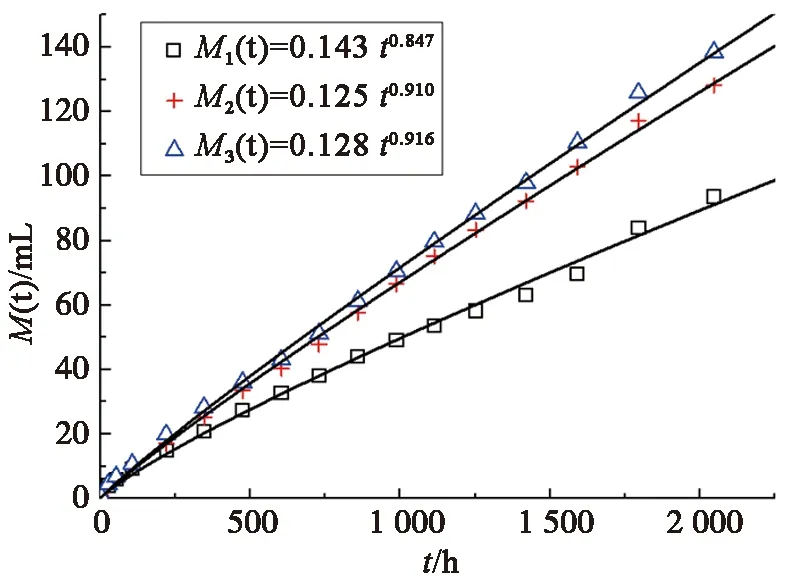

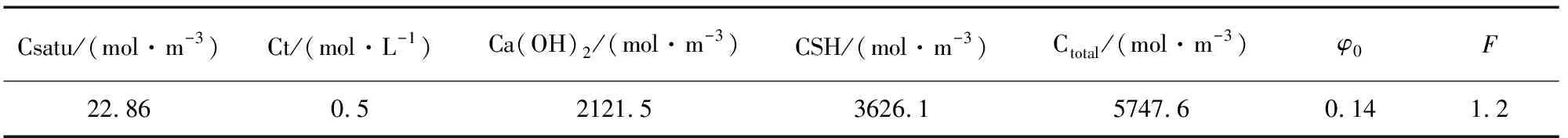

各组试件的累计耗酸量M(tn)以及M(tn)随浸泡时间的拟合曲线见图1所示,由图1可知:

图1 各组试件耗酸量试验结果及拟合曲线Fig.1 Experimental results and fitting curves of acid consumption

(1)试件累计耗酸量M(tn)随浸泡时间t按幂函数关系增长,与Pavlik等[13]提出的腐蚀深度模型具有一致性。

(2)耗酸量曲线大致可以分为2个阶段:

a)前200小时三组试件耗酸量曲线基本重合,试验控制条件对试件耗酸量影响较小;

b)200小时以后,C控制条件试件耗酸量>B控制条件试件耗酸量>A控制条件试件耗酸量,试验结束时各组试件累计耗酸量分别为M1=104.5 mL、M2=139.0 mL、M3=151.5 mL,均小于20℃时pH = 4.0溶液中由腐蚀生成的CaSO4达到饱和浓度(溶解度0.0152 mol/L)析出时需消耗的浓度为0.5 mol/L的补充硫酸的体积限值304 mL,说明三组试件在浸泡过程中均未有CaSO4析出,为溶蚀过程,且试验结束时,B控制条件、C控制条件的试件耗酸量比A控制条件试件耗酸量分别大33%、45%。

1.3.2 试件外观、SEM、EDS、XRD分析结果

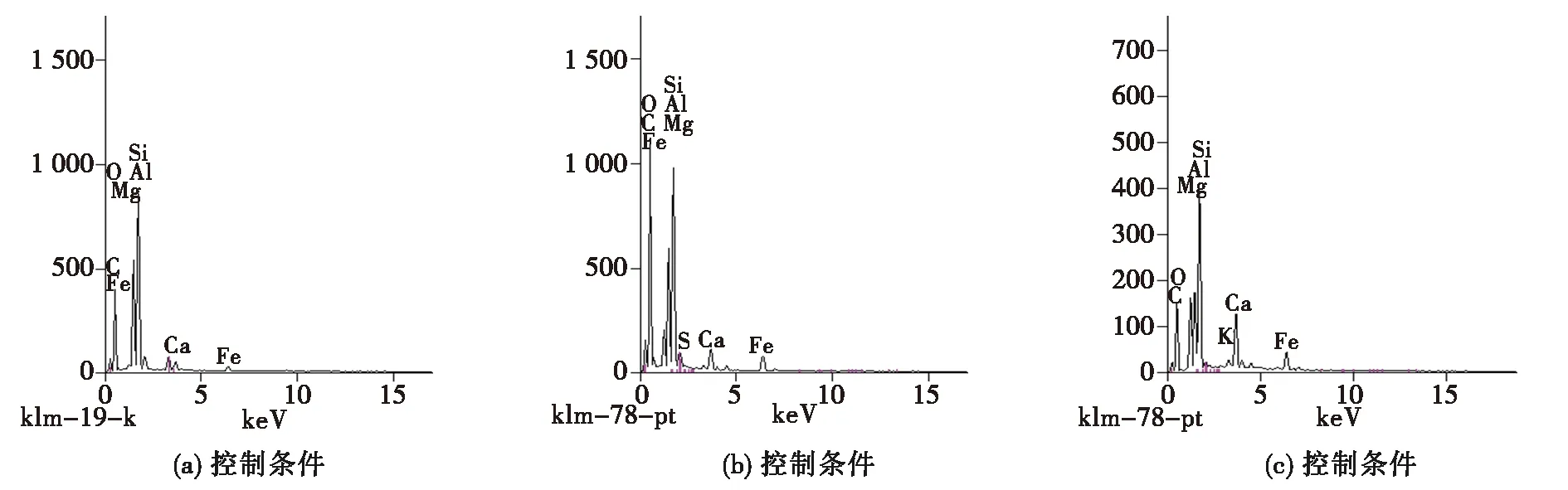

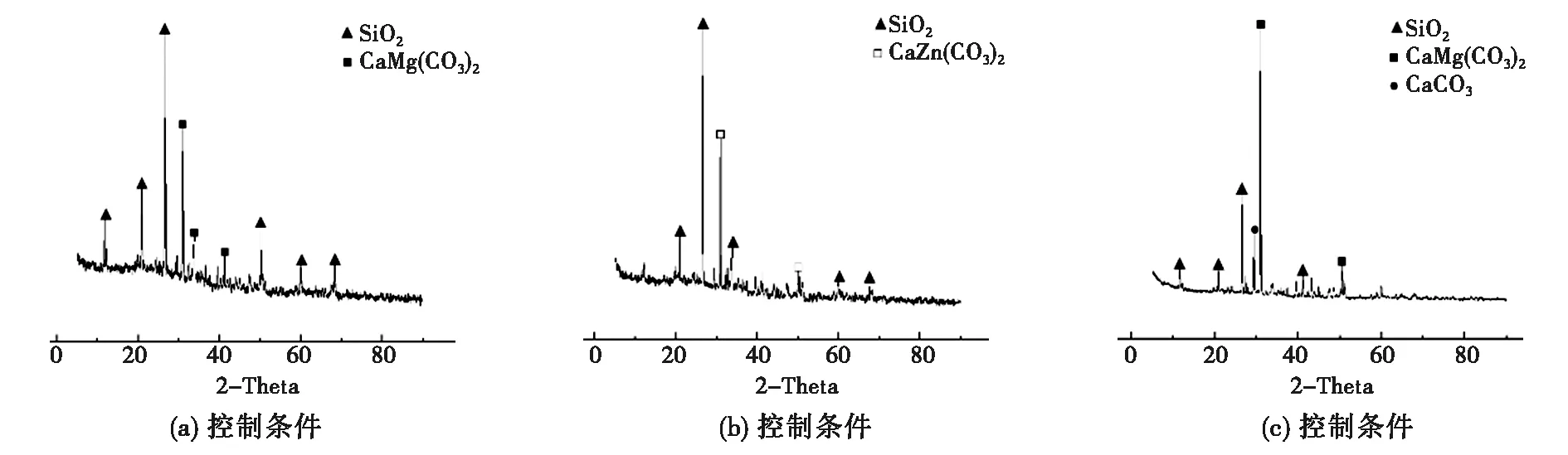

浸泡结束后,各组试件外观及SEM、EDS、XRD分析结果见图2~图5所示。由图2可看出,A控制条件试件表面轻微发黄,用手轻触试件表面发现有一层颗粒附着层,轻抹可去除;B控制条件试件表面出现较多较大孔隙;C控制条件试件表面出现很多腐坑,表现出明显的溶蚀特征。由图3扫描电镜结果可见,三组试件表面分别为不同疏松程度絮状物,A控制条件最致密,B控制条件次之,C控制条件最疏松,三均未出现针状或棱柱状晶体。EDS分析结果表明A控制条件试件表面含大量Si、O、Mg、Ca元素,XRD谱衍射峰主要为溶蚀产物SiO2、水泥砂浆自身含有的CaMg(CO3)2;B控制条件试件表面主要为Si、O元素,XRD谱衍射峰以溶蚀产物SiO2为主;C控制条件试件表面含Si、O、Mg、Ca,XRD谱主要的衍射峰为大量CaMg(CO3)2、部分未被清洗的溶蚀产物SiO2、少量CaCO3。由分析结果可见,三组试件表面均未检测到CaSO4,说明在浸泡过程中没有CaSO4析出,为溶蚀过程。

图2 浸泡结束后各组试件外观Fig.2 Specimen appearance after soaking

图3 各组试件SEM测试结果Fig.3 Results of SEM tests

图4 各组试件EDS测试结果Fig.4 Results of EDS tests

图5 各组试件XRD测试结果Fig.5 Results of XRD tests

1.3.3 腐蚀机制分析

结合1.3.1及1.3.2节的分析推断,在反应初期,三组水泥砂浆试件最外层均与硫酸溶液充分接触,此时腐蚀速度区别不大;随着侵蚀反应的进行,以SiO2为主的溶蚀残留物会附着在试件表层,试件表面逐渐形成了完全腐蚀层、部分腐蚀层,此时硫酸要穿过完全腐蚀层、部分腐蚀层才能继续侵蚀新鲜砂浆层,完全腐蚀层和部分腐蚀层对侵蚀过程产生了阻滞作用。对于不更换浸泡液不清洗试件表面的情况,完全腐蚀层会逐渐变厚,导致腐蚀速度逐渐降低;更换浸泡液并清洗试件表面的情况下,完全腐蚀层及部分腐蚀层会被完全破坏,使硫酸溶液与新鲜砂浆层再次充分接触,故试件耗酸量最多;更换浸泡液但不清洗试件表面的情况下,完全腐蚀层、部分腐蚀层会被部分破坏,此时试件耗酸量介于前两种情况之间。

2 钙溶蚀模型

2.1 模型建立

水泥砂浆试件在酸溶液中的钙离子溶蚀主要包括固相钙溶解过程和孔隙液中钙离子输运过程,相应的扩散输运方程见式(2)所示[12]:

(2)

式中:φ为孔隙率;C为孔隙液中钙离子浓度(mol/m3);Cs为砂浆中固相钙浓度(mol/m3);Csatu为孔隙液中饱和钙离子浓度,取22.86 mol/m3;x为位置坐标(m),t为溶蚀时间(s);D为孔隙液中钙离子扩散系数(m2/s);k为界面处钙离子传输速度(m/s);C0为稀硫酸中钙离子浓度(mol/m3)。Gerard等[8]的研究表明,在溶蚀过程中水泥砂浆固相钙离子浓度与液相钙离子浓度之间保持热力学平衡,两者之间的固-液平衡关系见式(3):

(3)

式中:CCSH、CCH分别为固相钙中C-S-H凝胶和Ca(OH)2的浓度;x1为砂浆中C-S-H凝胶迅速转化为SiO2硅胶时孔隙液中钙离子浓度,取2.0 mol/m3[11];x2为固相钙中Ca(OH)2溶解完全且C-S-H凝胶开始转化为SiO2硅胶时孔隙液中钙离子浓度,取19.2 mol/m3[8]。

水泥砂浆中Ca(OH)2、C-S-H等固相钙溶解会引起孔隙率增加,由于C-S-H溶解过程复杂,一般简化为氢氧化钙溶蚀量[14-15],按式(4)计算考虑固相钙溶蚀的孔隙率。

φ=φ0+μρ(Cs0-Cs).

(4)

式中:φ0为初始孔隙率,μρ为氢氧化钙摩尔体积(mol/m3),Cs0为固相钙初始浓度。扩散系数D是孔隙率φ的函数,可由式(4)确定[12]:

D=e(9.95φ-29.08).

(5)

式中:φ为考虑钙溶蚀影响的孔隙率。

2.2 数值求解

2.2.1 差分法求解过程

(6)

(7)

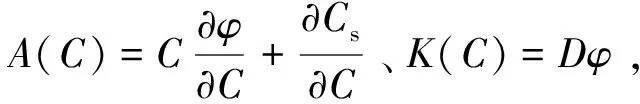

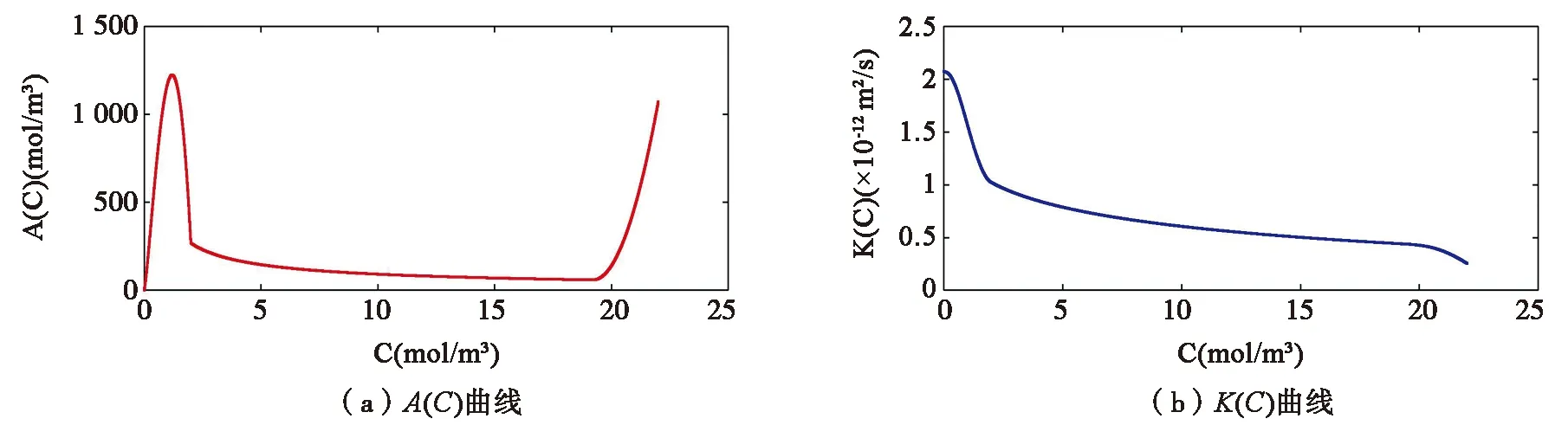

A(C),K(C)可按如下计算步骤获得:

(1)确定孔隙液中钙离子浓度C的计算范围,依据式(3)的计算范围,确定C的变化范围为0.001 ~ 22mol/m3,取值间隔为0.001 mol/m3;

(2)计算不同浓度下C下的相关参数,按式(3)计算Cs,按式(4)计算φ,按式(5)计算D;

计算得到的A(C)、K(C)见图6所示,它们均大于0。依据文献[12],对于式(7)所示的非线性偏微分方程,具有式(8)形式的三层隐式差分格式在A(C)>0,K(C)>0时,是无条件稳定的:

图6 A(C)、K(C)变化曲线Fig.6 The curve of A(C), K(C) along with C

(8)

(Kb-KA)Cn-1+KbCn+(Kb+KA)Cn+1=0.

(9)

式(9)中的系数矩阵形式为,

(10)

(11)

式(10)(11)中,a= 2λK-/3,b= 2λK+/3,λ=τ/h2,d=a+b,Cn-1,Cn,Cn+1分别表示tn-1,tn,tn+1时刻不同位置处孔隙液中Ca2+浓度。计算出钙离子的损失量以后,按化学当量的关系可以确定出消耗硫酸的摩尔数,进一步除以滴加酸的摩尔浓度可获得相应耗酸量体积。

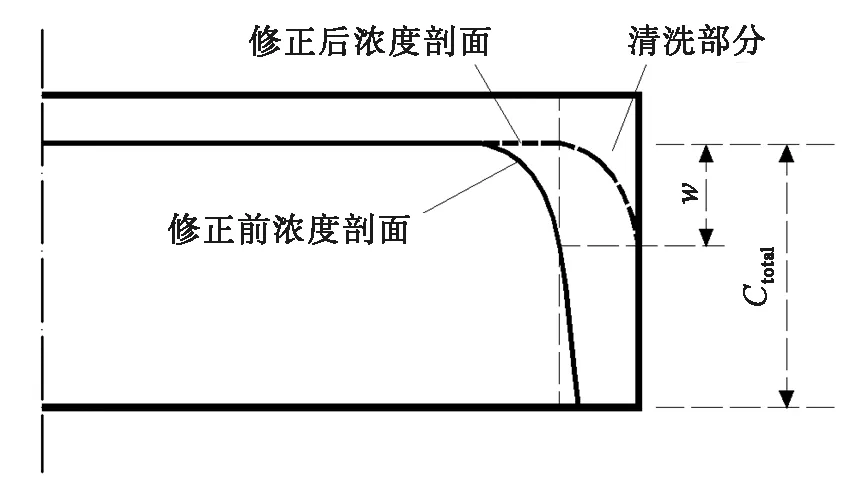

2.2.2 边界条件修正

在试件表面不受扰动的情况下,可直接使用式(2)规定的初值和边值条件。在考虑到试验过程中因各种扰动对试件表面腐蚀残留层的清洗效应以后,需要对边界条件进行修正。表面清洗的示意见图7所示,清洗作用将腐蚀程度高、强度低的残留层去除,暴露出腐蚀程度低、强度较高的内层表面,随后的腐蚀过程,以清洗后的浓度分布作为计算初始条件进行下一阶段计算。为模拟表面清洗作用,引入表层剥离临界系数RD,RD定义为腐蚀消耗掉的固相钙的量w与初始固相钙含量Ctotal的比值,即

图7 边界条件修正示意图Fig.7 Diagram of boundary correction

RD=w/Ctotal.

(12)

当节点k处的RD值大于设定值时,认为该位置的残留层可以被清除。在数值计算过程中,清除过程采用更新下一时间步的浓度分布初始值实现。假设清洗的时间间隔为m个时间步长,第tn+1时刻开始清洗,tn+m时刻后将再次清洗。那么,计算出第tn时刻的浓度分布Cn(k) (k=1,2,3,..NL+1)以后,进一步计算tn+1时刻至下一清洗时刻tn+m之间的腐蚀时,采用如下步骤更新计算初始值:

(1)计算tn时刻各个节点的RD值,RD(k)=w/Ctotal=(Ctotal-Cn(k))/Ctotal(k=1,2,..NL),当RD(k)大于设定值A时,表示节点k处的残留层可以被清除,记录下可被清除残留层的最小的k值,记为Kmin,即从第Kmin个节点起至第NL个节点,都是可被清除的;

(4)进入下一清洗过程的计算。

2.2.3 模拟参数确定

试件尺寸及单元划分:针对上述试验,浸泡面尺寸为40 mm×160 mm,每组6个试件,每试件2个浸泡面,共计12个浸泡面;试件厚度40 mm,考虑对称条件,建模厚度为20 mm,划分单元长度为h= 0.1 mm,共计划分NL= 200个单元;时间步长取dt=0.1d;清洗试件间隔为7d,即清洗时间步数间隔m= 70。

材料参数:依据试验配合比,材料计算参数见表3所示。

加速系数F:根据Delarrard等[16]提出的简化模型,可将钙离子扩散系数D乘以加速系数F得到酸环境下的扩散系数Dacid,描述酸溶液环境中钙离子浓度梯度增加、离子扩散过程的动力增强的问题,见式(13)所示:

Dacid=FD.

(13)

依据试算,得到的加速系数见表3所示,与文献[7]中加速系数属同一范围内。

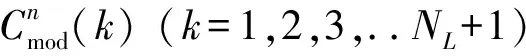

表3 计算参数取值Table 3 The value of parameters

表层剥离临界系数RD:依据李金玉、曹建国等[17]的研究,混凝土材料的抗拉强度随Ca2+溶出量的增加而快速降低。当Ca2+溶出量达到一定水平时,腐蚀残留层会强度不足而在外界扰动作用下发生脱落,因此,RD值与扰动程度有关,RD值越小,引起试件腐蚀残留层脱落所需要的溶蚀程度越低,说明扰动对残留层的破坏作用越强。在试验过程中对浸泡液的搅拌、更换浸泡液、试件表层清洗均会给试件带来扰动,不同程度的扰动,对应RD值也不同,因此,只能通过模拟值与试验值的比对,寻求不同试验条件下合理的RD值,使得不同试验时间点上试验值与计算值偏差Δ最小,见式(14)。

Δ=|Me(ti)-Mc(ti)|/Me(ti).

(14)

式中,Me(ti),Mc(ti)分别为ti时刻试验耗酸曲线和计算耗酸曲线。

3 结果讨论与分析

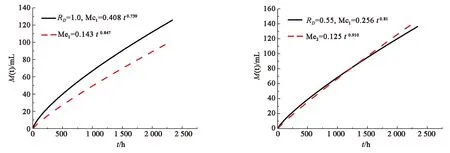

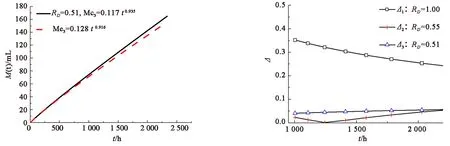

依据前文给出的数值模拟差分算法和边界修正方法在Matlab平台上编制了相应的计算程序,结合上文给出的计算参数对本文试验进行数值模拟,按式(14)试算确定不同试验条件下的RD值,模拟试算拟合结果与试验结果的对比见图8~图11所示。

图8 A控制条件计算耗酸曲线、试验耗酸曲线 图9 B控制条件计算耗酸曲线、试验耗酸曲线

图10 C控制条件计算耗酸曲线、试验耗酸曲线 图11 不同控制条件下实测值与计算值偏差

可以看出:

(1)试验耗酸量曲线和模拟耗酸量曲线均能很好的服从随浸泡时间按幂函数关系增长的曲线,这一规律与Pavlik等人提出的腐蚀深度模型具有一致性;

(2)在浸泡时间段内,各组试件耗酸量模拟结果与试验结果基本吻合,由于浸泡初期腐蚀量较小,模拟结果与试验结果的相对误差比较大,到浸泡至2 000 h以后,不置换浸泡液、不清洗试件表面的试验组(A控制条件),相对偏差在20%左右,换液但不清洗试件表面的试验组(B控制条件)和换液且清洗试件表面的试验组(C控制条件),相对偏差在10%以内,基本与试验结果一致;

(3)A控制条件、B控制条件和C控制条件3种试验控制条件下最佳的RD值分别为1.0,0.55和0.51,显然,不同试验控制条件对腐蚀残留层的扰动程度也不相同,即试验控制条件对表层腐蚀残留层的破坏作用:A控制条件 三种控制条件下在模拟结束时(2 352 h)固相钙浓度剖面示意图见图12所示。网格尺寸为0.1 mm,不清洗、不更换浸泡液的情况下(A控制条件),试件表层溶蚀深度为0.3 mm;更换浸泡液不清洗试件表面的条件下(B控制条件),试件溶蚀深度为0.3 mm,表层存在0.1 mm的脱落,浓度剖面梯度更大,腐蚀速度更快;更换浸泡液且清洗试件表面的情况下(C控制条件),试件溶蚀深度为0.4 mm,表层存在0.2 mm的脱落,浓度剖面梯度最大,腐蚀速度最快。同时注意到组2图中第199号节点和组3图中第198号节点在计算结束时还未达到设定清洗条件,因而得以保留。 图12 不同控制条件下试件固相钙离子浓度剖面 (1)本文三组溶蚀试验均未出现硫酸钙析出,试验和数值模拟获得的耗酸量随浸泡时间按幂函数规律增长,与已有的酸溶蚀混凝土材料的中性化模型有很好的一致性; (2)试验中不同控制条件对试件表面腐蚀残留层的破坏作用会显著影响水泥砂浆试件在稀硫酸中的腐蚀速度,置换浸泡液、置换浸泡液并清洗试件表面等扰动对腐蚀残留层的破坏,会使试件耗酸量比一般长期浸泡试验分别增加33%和45%左右; (3)针对砂浆溶蚀问题,本文提出了一种无条件稳定的差分计算格式并编制了相应的数值模拟方法,该方法能够较好的模拟水泥砂浆在硫酸作用下溶蚀的硫酸消耗量,通过设定不同的表层剥离临界系数RD,可以反映出试验中不同扰动对腐蚀速度的影响。

4 结论