中走丝线切割加工薄壁件变形试验研究

王宏宇,马虎亮,杨胜强,王燕青

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

电子技术的进步为制造业的发展带来了巨变,使得复杂化、精密化、微细化成为当前制造业发展的主流。随着航空、航天、汽车、模具制造等高端产业的发展,薄壁件作为一种特征形式被广泛应用于发动机叶片、机匣及工具电极的制造[1]。由于薄壁件形状的特殊性,对其采用传统加工方式进行加工,工件本身易受切削力、切削热、残余应力等因素的影响而产生较大变形。而电火花线切割加工作为非接触式加工的一种,具有无宏观切削力、普适性强、精度高等特点[2],与传统加工方式相比,工件加工后的变形量大大减小,因而已成为薄壁件加工的主流方式之一。

近年来,国内外众多学者对慢走丝电火花线切割加工过程中薄壁件的变形已进行了较为深入的研究。文献[3]采用单因素试验分析了线切割过程中切片翘曲的主要原因,并对其加工过程中的热应力场进行了仿真,同时提出了双线切割的方式以降低切片翘曲变形。文献[4]对微细电火花加工过程中微肋件的温度分布进行了研究,得出残余应力的非线性分布是造成工件变形的主要原因。文献[5]研究了材料磁性对锐角薄壁件尖端变形方向的影响,证明在加工参数相同的情况下,铁磁性材料的尖端变形方向同加工方向相同,而顺磁性材料的尖端变形方向同加工方向相反。文献[6-7]分析了材料的物理性能对薄壁件变形的影响,指出材料的屈服强度和传热系数是影响薄壁件变形的重要因素,屈服强度越小,传热系数越低,变形越严重。此外,二者还对线切割过程中的峰值电流、丝速等工艺参数对薄壁件变形的影响进行了探究,并得出了相应结论。

总的来说,当前国内外学者对线切割薄壁件的变形研究集中于加工过程中的热应力分析和材料物理性能对变形的影响等方面,对于加工过程中的各个工艺参数对薄壁件变形量的影响则研究较少。此外,上述研究均针对慢走丝电火花线切割薄壁件,而随着中走丝电火花线切割机床加工精度的提高,该型设备已越来越广泛的应用于薄壁件加工,因此探索中走丝电火花线切割薄壁件的变形规律就具有重要意义。基于中走丝电火花线切割机床对薄壁件进行加工,主要研究了脉宽、脉间、壁厚和薄壁宽度对线切割加工薄壁件变形量的影响规律。

2 薄壁件线切割加工试验

2.1 试验条件

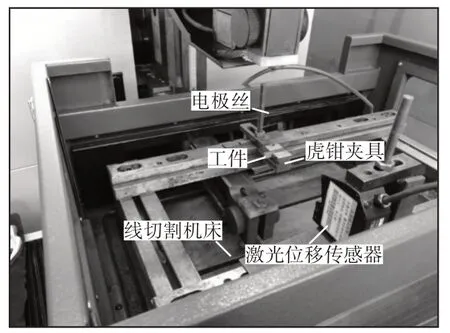

本试验采用苏州冬庆公司生产的DK7732ZAA数控中走丝线切割机床,结合工件、夹具及测量仪器构成了完整的试验平台,如图1 所示。电极丝选用直径Ф0.18mm 的钼丝,工作液为1:40比例的JR3A乳化液,试验材料选用工程中常用的TA2,工件尺寸为两种:一种(20×10×4)mm,另一种为(20×5×4)mm。试验过程中,通过设置加工参数获取不同的TA2薄片,并对其变形量进行测量。薄壁件变形量的测量选用基恩士公司生产的LK-G3001V高速、高精度CCD激光位移传感器,该传感器拥有50kHz的超高采样速度和±0.02%的高精确度,并可通过对应的LK-Navigator软件对测量数据进行显示和保存,满足试验测量的需要。测量时,激光位移传感器采集并记录2万多个点的位置值,以其平均值相对基准的差值作为此次加工薄壁件的变形量。

图1 中走丝线切割薄壁件试验平台Fig.1 MS-WEDM Test Platform for Thin-Walled Parts

2.2 试验设计

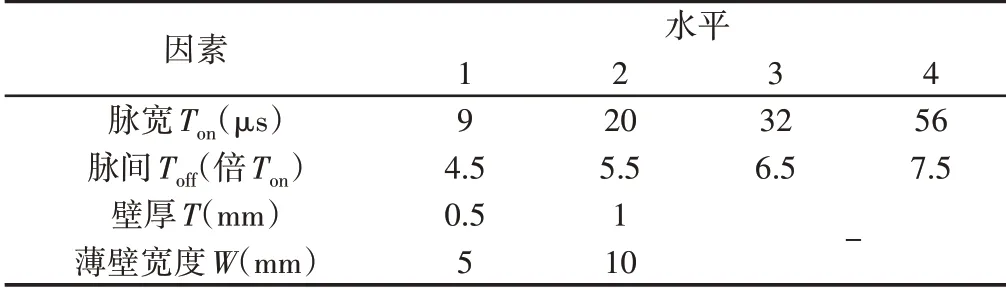

为分析不同参数对薄壁件变形量的影响,本试验采用全因素试验设计以获取较多信息,同时采用JMP10部分析因分析各参数的显著程度[8-9]。JMP10是由SAS公司旗下的一种交互式可视化统计分析软件,其包含试验设计单元和数据分析单元。基于JMP10软件可进行不同类型的数据分析并得出试验参数的显著度,因此被越来越广泛的应用于数据统计分析领域。部分析因分析是一种多因素的交叉分组分析,区别于完全析因分析,部分析因分析为提高分析效率,只考虑试验因素及两两因素间的交互作用,适合参数较少的试验[10-11]。本试验各输入因素,如表1所示。以薄壁件变形量为输出响应。

表1 输入因素及水平Tab.1 Input Factors and Levels

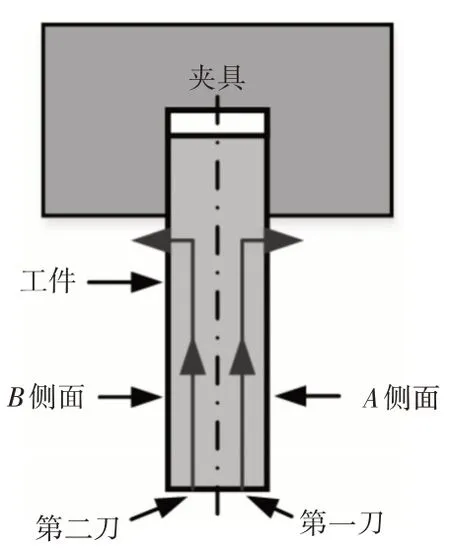

2.3 试验过程

工件装夹后,在输入因素中选取特定组合对工件进行加工。考虑到加工路径对工件变形有重要影响,故在加工过程中应采取对称加工的方式。具体过程是在装夹工件后,先采用选定参数对工件一侧进行“溜边”,即去除一层,之后按要求的壁厚再加工另一侧,并记录数据,具体走刀路径,如图2所示。薄壁件的加工长度为10mm,测量时共记录五次数据,即每加工2mm测量一次变形量。

图2 走刀路径Fig.2 Tool Path

3 试验结果与分析

薄壁件加工前和加工后的对比,如图3所示。图3(a)为未加工工件,图3(b)为加工完成的工件,两图对比可以看出,薄壁件经线切割加工后,其末端会出现翘曲变形现象。经多次试验发现,其翘曲变形的方向与加工的先后顺序有关,变形方向普遍位于后加工一侧,即向图2中所示B侧面变形。以向A侧弯曲为正向,向B侧弯曲为负向,对试验结果进行分析,可得出脉宽、脉间、壁厚及薄壁宽度对薄壁件变形的影响。

图3 薄壁件加工前后对比Fig.3 Comparison of Thin-Walled Parts before and after Processing

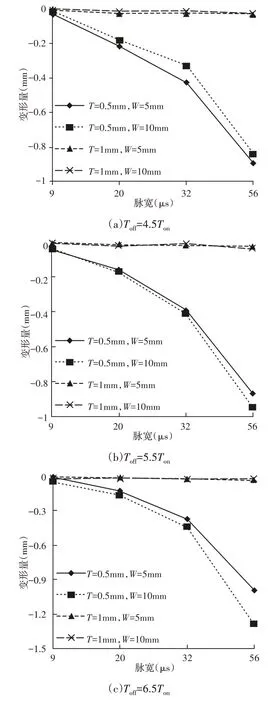

3.1 脉宽对薄壁件变形量的影响

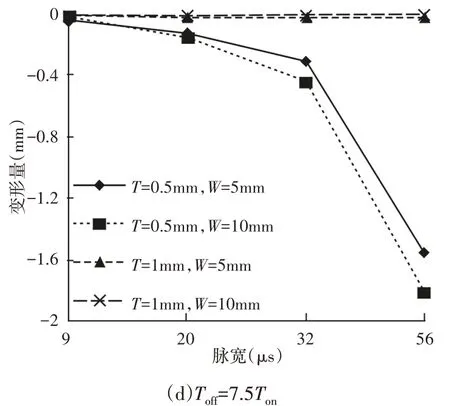

在保证其他参数不变的情况下,改变脉宽的值,可研究单因素条件下脉宽对薄壁件变形量的影响。当脉间Toff为4.5、5.5、6.5、7.5倍的脉宽时,薄壁件变形量随脉宽变化的曲线,如图4(a)~图4(d)所示。由图可知,随着脉宽的增加,薄壁件变形量呈现逐渐增大的趋势;在薄壁件壁厚较薄时,这一现象尤为显著。线切割薄壁件加工过程中工件瞬间受热产生热影响区,之后又因冲液而冷却,这一急速的冷热变换过程产生的残余应力以及其后续的变化是导致薄壁件产生变形的主因[3]。当应力超过薄壁件自身刚度时,工件就会产生变形。脉宽值越大,单脉冲放电能量值越大;单位时间内工件受到的放电能量越大,热影响区越大,同时产生的残余应力就越大,薄壁件的变形量随之加大。

图4 薄壁件变形量随脉宽变化曲线Fig.4 Variation Curve of Deformation of Thin-Walled Parts with Pulse Width

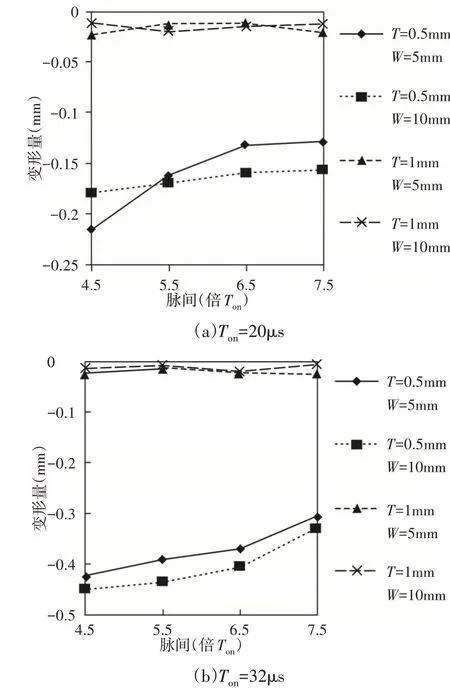

3.2 脉间对薄壁件变形量的影响

脉间是指相邻两个放电脉冲之间的间隔时间,其用来调节不放电时间(排屑时间)和放电脉冲的比例关系,脉间越大,放电后的等待时间越长。当脉宽Ton分别为20μs、32μs时,薄壁件变形量随脉间变化的曲线,如图5(a)~图5(b)所示。由图可以看出,随着脉间的增大,薄壁件变形量呈现出越来越小的趋势,但其变化的趋势较为平缓。其原因在于脉间主要影响线切割过程中的排屑和散热,故随着脉间的增大,切缝内蚀除物排出更好,散热能力增强,使薄壁件内热应力降低,工件变形量减少。但脉间对放电能量的影响较小,并没有像脉宽那样显著,故由脉间导致的薄壁件变形量的变化趋势较为平缓。

图5 薄壁件变形量随脉间变化曲线Fig.5 Variation Curve of Deformation of Thin-Walled Parts with Pulse Space

3.3 壁厚对薄壁件变形量的影响

壁厚对薄壁件变形量有着重要的影响。对上述图4、图5中图线1、2、3、4综合分析可得,使用不同的电参数进行加工,当壁厚T为0.5mm时,薄壁件的变形量较大,且会随着电参数的变化发生较大改变。当壁厚T为1mm时,薄壁件的变形量远小于同等参数下壁厚T为0.5mm时的变形量,且随着电参数的变化,变形量的后续变化趋势不显著。产生该情况的主要原因在于壁厚的不同使得薄壁件自身的刚度不同,壁厚越厚,工件刚度越大,抵抗残余应力的能力就越强。而工件热变形区的残余应力恰恰是线切割薄壁件发生变形的主要因素,因此,薄壁件的壁厚越厚,其在线切割加工时的变形量就越小,即抗变形能力越强。

3.4 薄壁宽度对薄壁件变形量的影响

由图4、图5中的各条曲线可以看出,薄壁宽度W为5mm和10mm的工件,其变形量并无明显变化,这一现象在工件厚度较大时尤为显著。之所以会出现这种现象是因为电火花线切割时是单点放电,薄壁件宽度的增大在一定范围内既不影响放电能量的大小,又对排屑能力影响不大。宽度变大虽然使得工件加工部分的刚度增加,但是随之也使得切割时热影响区变大,残余应力增加,二者互相抵消,使得一定范围内薄壁宽度对于薄壁件变形量的影响较小。

4 试验数据部分析因分析

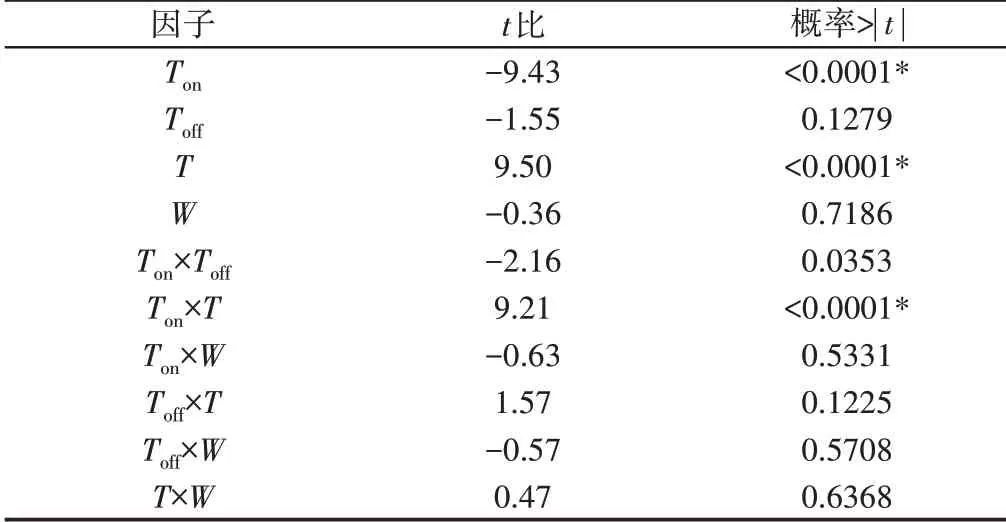

第二部分得出了单因素条件下脉宽Ton、脉间Toff、壁厚T和薄壁宽度W对薄壁件变形量的影响,并未对各参数的显著程度进行说明。为了分析上述参数对薄壁件变形量的影响程度,将试验数据导入JMP10进行部分析因分析得:拟合优度R2值为0.838,同时,其方差分析的总体模型矫正F比小于0.0001,可认为试验数据总体偏离预测值的累计和较小,试验数据的部分析因分析结果可信。

脉宽Ton、脉间Toff、壁厚T及薄壁宽度W这四个因素的显著度,如表2所示。

表2 因素显著度Tab.2 Significance of Factors

同时表2中对因素两两之间的交互作用进行了计算,根据各参数估计量的t比及其置信度分析结果,t比的绝对值越大且大于的概率小于0.0001,则认为该因素对薄壁件变形量的影响是显著的,并在表中以上标*标注。由表2可知,对于脉宽Ton、脉间Toff、壁厚T及薄壁宽度W这四个因素,影响变形量的因素次序依次为壁厚T>脉宽Ton>脉间Toff>薄壁宽度W。综合考虑t比和置信度,薄壁件变形量的主要影响因素分别为壁厚、脉宽及该两因素的耦合作用,该规律的获得客观上为薄壁件的设计及加工工艺参数的选取提供了参考。将部分析因分析结果同单因素分析结论对照可知,两者关于加工参数对线切割薄壁件变形量的影响的分析结果互相吻合,即薄壁件变形量随脉宽及壁厚的变化明显。

5 结论

(1)采用激光位移传感器搭建了薄壁件加工变形量在线测试平台,并成功用于薄壁件变形量测试。对线切割薄壁件试验结果进行单因素分析可知,在其他因素不变的情况下,薄壁件变形量随脉宽Ton的增大而增大,随脉间Toff的增大而减小。薄壁件壁厚T越厚,其变形量越小。在一定的范围内,薄壁件的宽度W对其线切割加工后的变形量影响不显著。(2)对试验结果进行部分析因分析可知,影响变形量的因素次序依次为壁厚T>脉宽Ton>脉间Toff>薄壁宽度W。结合参数估计中的t比和置信度,可得影响薄壁件变形量的主要因子分别为壁厚、脉宽及该两因素的耦合作用。(3)线切割加工薄壁件时,在薄壁件厚度及宽度确定后,为减小加工后的变形量,应尽量采用小脉宽和大脉间的电参数进行加工。若考虑加工效率等其他因素的影响,则应根据实际情况合理选取。