700℃超超临界一次再热发电系统优化

杨美,周云龙,杨金福,王迪,韩东江,包佳鑫

700℃超超临界一次再热发电系统优化

杨美1,2,周云龙1*,杨金福2,王迪1,韩东江2,包佳鑫1

(1.东北电力大学能源与动力工程学院,吉林省 吉林市 1 32012;2.中国科学院工程热物理研究所,北京市 海淀区 100190)

针对超超临界一次再热机组、汽轮发电机组抽汽回热过热度高,造成回热系统不可逆损失大、系统完善度不佳等问题,分析了MAST CYCLE热力系统(简称MC系统)热力学性能,此系统可有效降低回热抽汽过热度,但系统相对复杂。采用热力学参数优化、匹配及结构集成方法对超超临界一次再热机组进行分析优化,得到加4级外冷器优化系统为系统集成的最优方案,供电效率达到49.58%;并对其进行余热利用挖潜,计算得到系统供电效率达到50.07%。研究结果为700℃超超临界机组系统优化设计提供了一种更有效的途径。

超超临界机组;MAST CYCLE热力系统;压力优化;余热利用;供电效率

0 引言

随着全球经济发展,能源消耗日益剧增。化石燃料是未来几十年人类能源必需品,并被广泛应用于燃煤发电机组[1]。随着可再生能源的利用率大幅度提高,燃煤发电份额逐渐减少,但仍将长期占据我国发电行业的主导地位,并且是亚洲大部分地区重要的电力来源。为了实现能源和环境的可持续发展,2020年英国石油公司(British petroleum,BP)在《世界能源展望(Energy Outlook)》中提出:2050年世界实现“零碳或低碳能源净零排放”[2]。为了实现节能减排的目的,提高发电效率和减少污染物的排放已刻不容缓。

对燃煤发电机组而言,采用高参数大容量机组是提高机组发电效率的有效手段之一。我国现役机组已经达到百万等级,初参数压力达到25~ 30MPa,温度为600℃左右。目前,也正在开展30~37MPa/700℃以上高超超临界机组的研 究[3]。欧盟[4]、美国[5]以及日本[6]已开展了700℃超超临界机组的设计研发[7]。王旭阳等[8]采用等焓升和等焓降法计算了700℃超超临界机组抽汽参数,得到汽轮机热效率为45.69%。蔡小燕等[9]对700℃超超临界燃煤发电机组热力系统热力参数进行优化及㶲分析。杨金福等[10]针对超临界参数燃煤发电机组,提出了“卡诺耗散热机”与“动力岛”设计理念。WANG等[11]基于给水加热器疏水梯级利用方法,提出一种空气回热系统,形成疏水–烟气–给水–空气能量耦合高效利用系统。LIN等[12]基于“温度对口”及“热容流率匹配”方法,得到1 000 MW二次再热超临界热电厂热力系统及优化后新系统的热经济性分析。杨美 等[13]对700℃超超临界燃煤二次再热发电机组再热压力和抽汽参数进行了进一步的优化。胡宏伟等[14]在大容量机组宽负荷下,对2级除氧器热力系统经济性进行研究,结果表明,采用2级除氧器的系统经济性较好。

为了实现节能减排、碳达峰的目标,国家科技部率先安排重点专项,燃煤发电机组要用低煤耗的火电大机组取代现有的小机组,即火电的“以大代小”工程。为了提高燃煤机组热力学完善度,提出700℃超超临界机组热力系统[7],以实现燃煤发电机组净效率超过50%的目标。目前,700℃超超临界一次燃煤发电机组尚处于研究阶段,并没有实际应用的电厂,因此通过理论计算,对机组进行系统设计优化具有较强的实际意义。

本文对700℃一次再热超超临界MC系统和700℃一次再热超超临界参比系统进行热力学特性对比分析,并对一次再热参比优化热力系统进行集成优化,探究一种可以提高700℃一次再热超超临界系统效率的集成优化方法。

1 超超临界一次再热机组

1.1 超超临界一次再热机组热力系统

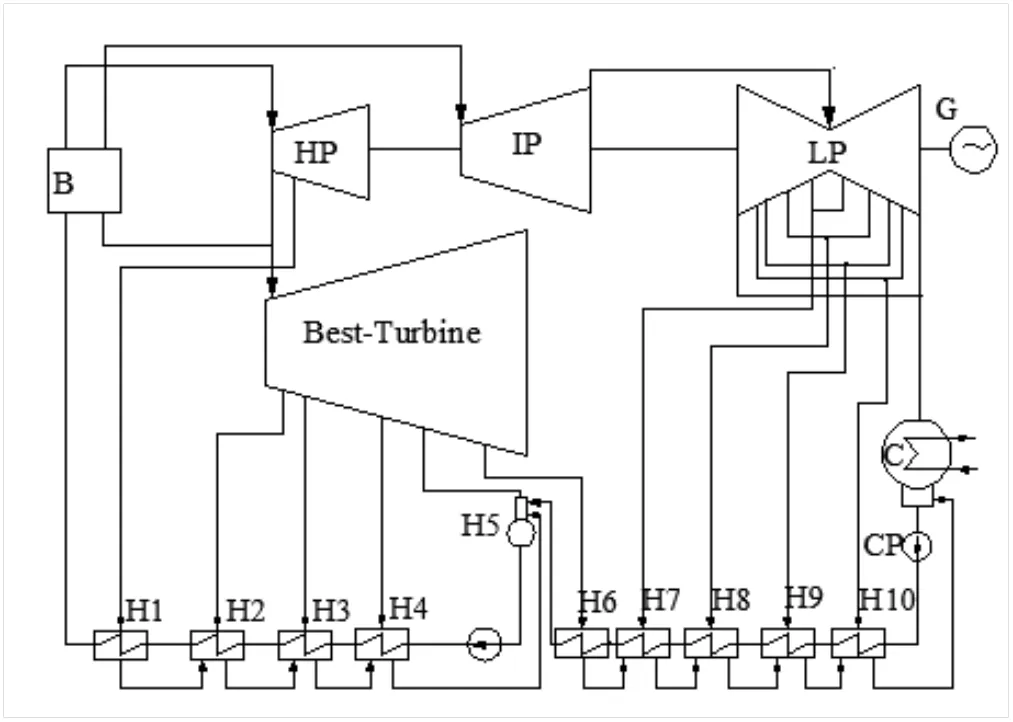

根据现有文献资料和设计院提供的热平衡图,选用超超临界一次再热机组在700℃参数下热力系统为研究对象,称作参比系统。锅炉采用一次再热直流锅炉,汽轮机采用凝汽式汽轮机,机组采用滑压运行。蒸汽首先进入高压缸做功,之后回到锅炉进行再次加热,高压缸设置有2级回热抽汽口,中压缸和低压缸各有4级回热抽汽口。700℃超超临界机组热力系统(参比系统)结构如图1所示。在对700℃机组超超临界一次再热机组进行热力计算时,锅炉效率取94.78%,管道效率取99.5%,厂用电率取3.9%。本机组采用深海水冷却,背压取2.2kPa[3]。主要组件的模型细节如表1所示,模拟值与设计值在误差允许范围内[13]。

B—锅炉;HP—高压缸;IP—中压缸;LP—低压缸;G—发电机;Hi—第i(i=1,2,…,10)级回热加热器;CP—凝结水泵。

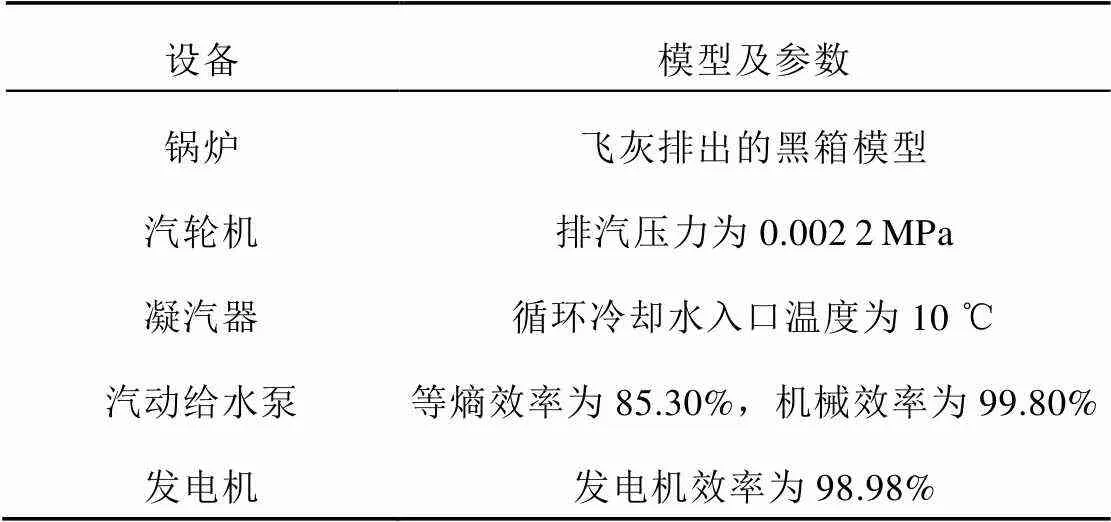

表1 模拟参数及模块设置

1.2 超超临界一次再热机组MC热力系统

丹麦DONG ENERGY公司为了解决高参数下抽汽过热度大的问题,首次提出了在热力系统中增加一台Best-Turbine回热抽汽式背压汽轮机的设想[15],称为MC系统。大量学者在MC系统上进行研究[16-20],与常规系统相比,MC系统在减小回热抽汽的过热度上节能效果显著。700℃超超临界一次再热机组MC热力系统结构如图2所示。

对1000MW超超临界一次再热燃煤发电机组中的再热压力和抽汽参数进行优化分析。根据机组布置结构和参数搭建系统仿真模型,选择THA负荷作为模型设计工况。在设计工况下,高、中、低压加热器压损分别为3%、5%和5%;一次再热器和管道的压损分别为6.4%、10.2%。各级回热加热器的端差如表2所示。

图2 超超临界一次再热机组MC热力系统结构图

表2 回热加热器端差

2 系统分析方法

汽轮发电机组热耗率指汽轮发电机组生产1kW·h电能所消耗的热量,单位为kJ/(kW·h)。

式中a,el为汽轮发电机组的相对电效率,表示为

a,el=ht·ri·m·g(2)

式中:t为循环热效率,%;ri为汽轮机相对 内效率,%;m为机械效率,%;g为发电机效率,%。

3 系统参数分析与优化

3.1 超超临界机组热力系统参数分析

为了对比分析700℃超超临界机组MC系统和参比系统的热力学性能,其发电功率都设为 1000MW。由于700℃超超临界一次燃煤发电机组目前尚处于研究开发阶段,没有现役运行机组,因此参照设计院提供的相关数据及现有百万机组运行参数情况,确定了热力系统主要参数,如 表3所示。

计算得到MC系统与参比系统回热抽汽参数对比,如图3所示。可以看出,参比系统3#、4#、5#、6#回热加热器的过热度达到371.3、320.3、275.0、231.35℃,相比于其他加热器要高很多,能量没有得到充分利用,造成了额外的㶲损失。参比系统过热度高,导致热力学完善度不佳,系统复杂。采用MC系统后,过热度明显降低,其数值为100.6、67.25、39.09、12.95℃。

表3 热力系统主要参数

图3 MC系统与参比系统抽汽参数对比

3.2 超超临界机组热力系统性能分析

在MC系统中,抽汽背压式小汽轮机可以驱动前置泵、主给水泵组汽轮机,设计时一侧连接给水泵组,按照同轴布置,既可以有效解决给水泵变速驱动问题,又可以达到降低汽轮机抽汽过热度的问题。但是,在低负荷情况下,为了平衡抽汽背压式小汽轮机过剩出力,应在抽汽背压式小汽轮机另一侧安装可拆卸连接段,通过齿轮式变速器,直接连接一台同步发电机,过剩的出力可以通过同步发电机输出电能。对上述建立的 700℃超超临界机组MC系统和参比系统进行热力特性对比分析,得到主要汽水流量参数,如 表4所示。

表4 主要汽水流量参数

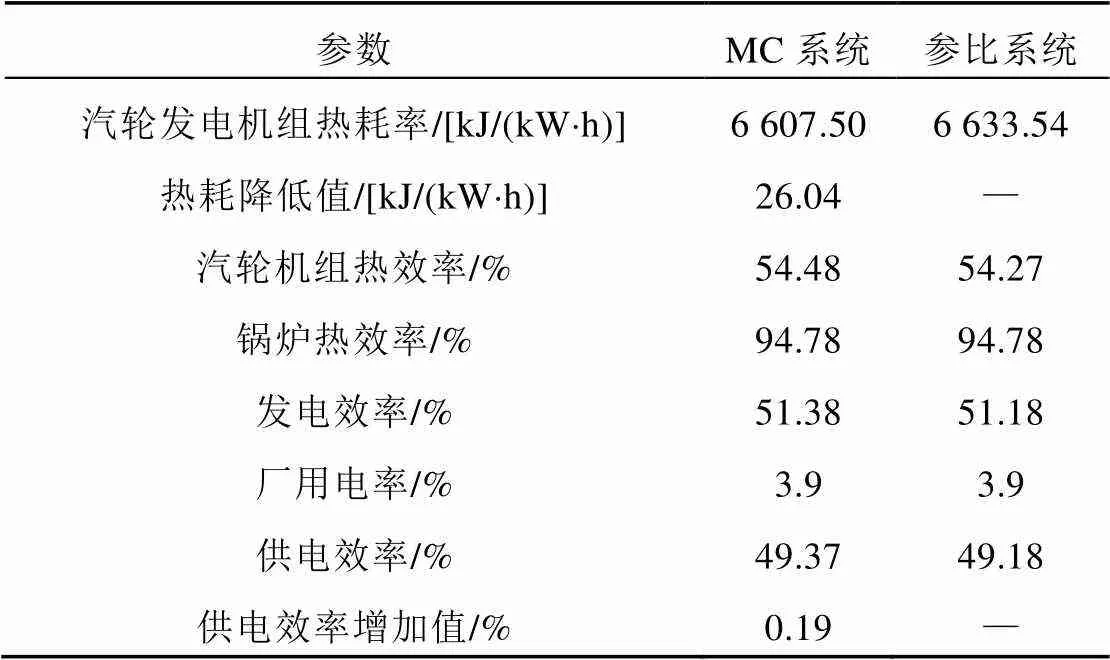

基于EBSILON仿真计算结果,进一步计算分析700℃超超临界机组MC系统和参比系统热力学性能,结果如表5所示。可以看出,采用MC系统后汽轮机组热耗率由6633.54kJ/(kW×h)降为6607.50kJ/(kW×h),热耗率降低了26.04%,供电效率由49.18%增加到了49.37%,在数值上增加了0.19%。

表5 700℃超超临界一次再热机组热力学性能分析

3.3 超超临界机组热力系统参数优化及匹配

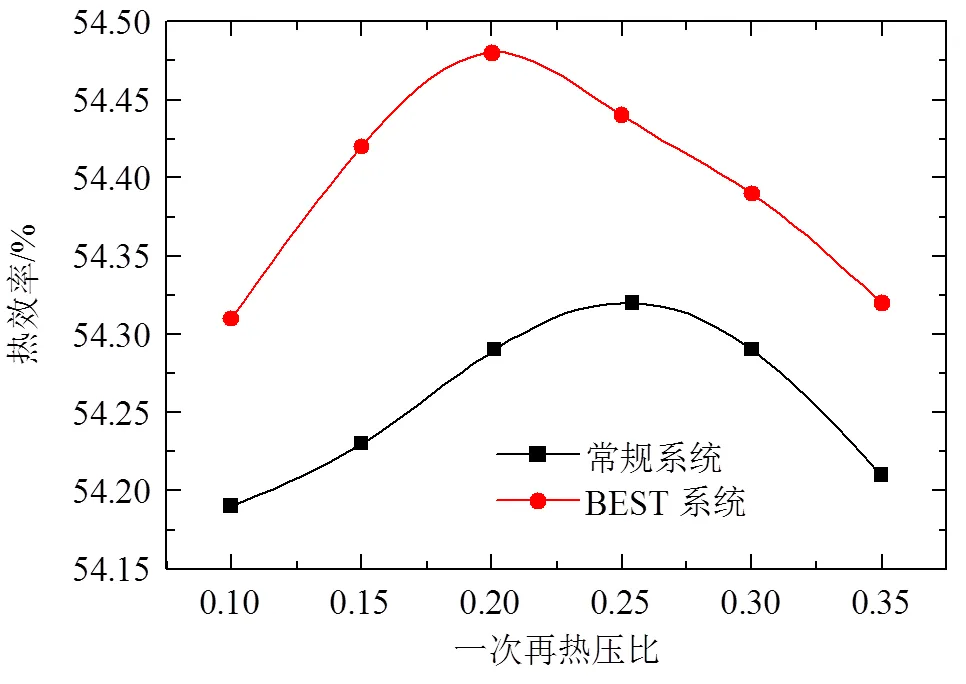

采用回热式Best汽轮机后,降低了回热加热系统的过热度,从回热加热器端节约了能量,但是部分蒸汽进入回热式Best汽轮机后,进入中压缸做功的蒸汽量减少,即降低了蒸汽在中压缸的做功能力。在MC机组中,进入Best小汽轮机的蒸汽并没有进入再热器中进行加热,因此在系统优化上,其焓升分配与参比系统有所不同,对应的一次再热压力也不相同。为对比MC系统的最佳一次再热压力和优化后热力系统的性能,分别计算两者在THA工况下的最佳一次再热压力。首先,2个对比系统的回热系统均采用10级回热。采用随机全局优化遗传算法对10级回热系统的再热压力和抽汽参数进行了优化。假定汽轮机各级段效率1,2,…,m固定,采用全局随机寻优遗传算法,优化10级回热一次再热机组再热压力及各级的抽汽参数。当一次再热压力确定时,可以得到每级回热抽汽蒸汽的参数。一次再热压比rh1/0对热效率的影响如图4所示。

图4 一次再热压比Prh1/P0对热效率的影响

由图4可以看出,随着一次再热蒸汽压比增大,发电效率先增加到峰值点,然后减少。在主蒸汽参数和终参数一定的情况下,当MC系统的一次再热压比为0.201时,对应的热效率最高值为54.48%,此时为最佳再热压比。参比系统的最佳一次再热压比为0.254,对应的热效率最高值为54.32%。总体来说,MC系统对应的最佳一次再热压比比参比系统的最佳一次再热压比要低。

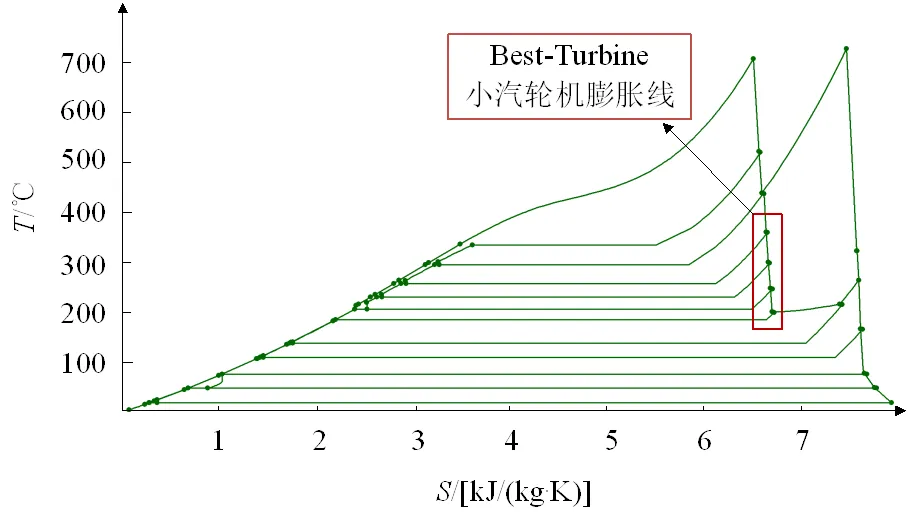

为了分析其原因,选择参比系统最佳再热压比0.254(再热压力为9.46MPa),Best系统最佳再热压比0.201(再热压力为7.47MPa),做出各自循环热力过程-图,分别如图5、6 所示。对于MC系统,蒸汽在高压缸做功以后,一部分蒸汽回到再热器中进行再热,另一部分蒸汽则进入Best小汽轮机做功,因此进入再热器进行再次加热的蒸汽量减少。通过与参比系统进行对比可知,MC系统减小了再热循环的附加循环再热动力系数rh,削弱了再热的影响。换句话说,MC系统再热系统的附加动力系数随着一次再热压力的升高而降低,造成最佳一次再热压力比参比系统提前出现,即最佳一次再热压力降低。

图5 参比系统T-S图

图6 Best系统T-S图

3.4 超超临界机组热力系统结构集成及余热利用

优化后参比机组的最佳再热压比为0.254(再热压力为9.46MPa)的热力系统称为优化方案1,进一步对方案1的热力系统进行优化。为了进一步降低3、4、5和6级回热加热器的过热度,在方案1基础上,提出以下方案:在3#回热抽汽段加装外置式蒸汽冷却器(1级外冷器)的方案2;同时在3#和4#回热抽汽段加装外置式蒸汽冷却器(2级外冷器)的方案3;同时在3#、4#和5#回热加热器的抽汽段加装3级外置式蒸汽冷却器(3级外冷器)的方案4;同时在3#、4#、5#和6#回热抽汽段加装外置式蒸汽冷却器(4级外冷器)的方案5。对比研究不同组合方案的热力系统热力学性能,结果如表6所示。

由表6可以看出,热力系统采用不同外置式冷却器方案后,抽汽的过热度大大降低的同时,给水温度也有不同程度的提高。在相同出力 1 000MW的前提下,优化后无外置式冷却器方案和加装外置式冷却器4种不同组合方案下,发电效率都有不同程度的提高。对比表6发现,对于优化后的一次再热机组,在采用了1级外冷器的方案2中,供电效率达49.48%,比一次再热机组MC系统的供电效率49.37%,在数值上提高了0.11%;采用方案3(优化后的2级外置式冷却器)时,供电效率比优化前一次再热机组在数值上提高了0.30%;采用方案5(优化后的4级外置式冷却器)时,供电效率在数值上提高了0.40%。因此,本文选择方案3和方案5为优选方案。

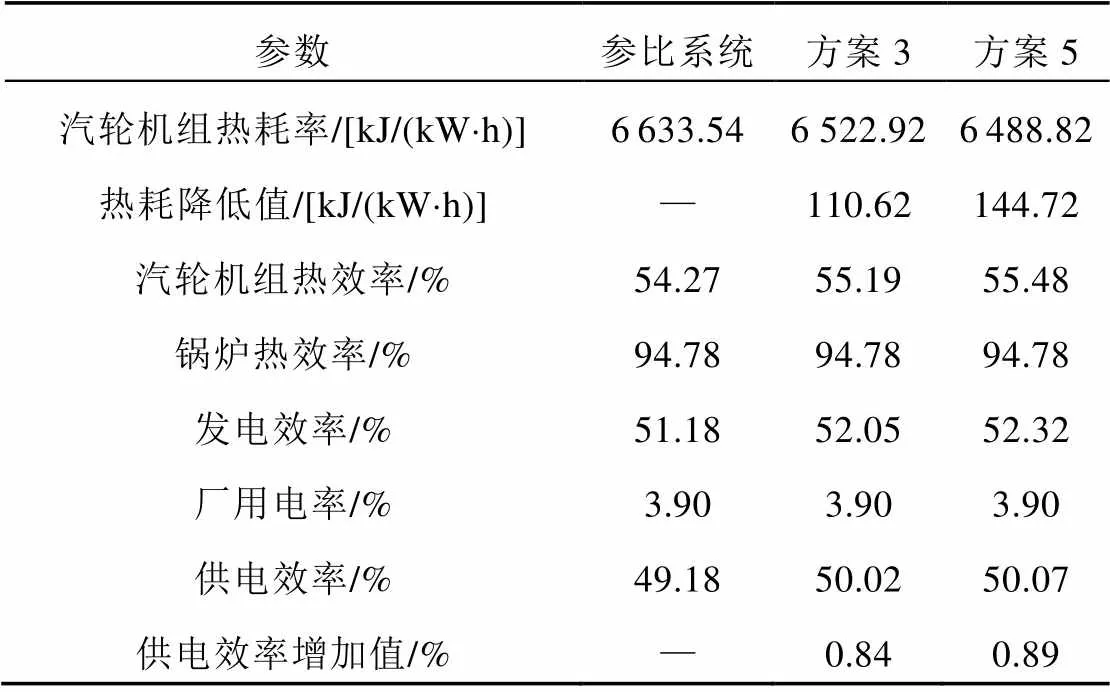

表6 不同组合方案的热力系统热力学性能对比

对其进行烟气余热利用,将15.46MW热量加热给水从4#高加进口引出部分流量,加热后回到1#高加出口,给水温度从原4#高加进口水温升高到1#高加出口水温;将10.89MW热量从8#低加进口引出部分凝结水流量,加热后回到6#低加出口,凝结水温度从原8#低加进口水温升高到6#低加出口水温。方案3和方案5余热利用热力学性能对比如表7所示。可以看出,方案3(采用2级外冷器)余热利用系统供电效率高达50.02%,比优化前不采用余热利用机组在数值上增加了0.84%;方案5(采用4级外冷器)余热利用系统供电效率高达50.07%,比优化前不采用余热利用机组在数值上增加了0.89%,效果显著。

表7 方案3和方案5余热利用热力学性能对比

4 结论

针对燃煤发电机组热力系统完善度不佳的问题,采用热力学参数优化、匹配及结构集成方法,提出700℃超超临界一次再热发电优化系统,得到如下结论:

1)在700℃超超临界一次再热参比系统中,分析得到中压缸抽汽的平均过热度高达300℃,针对抽汽过热度偏高的问题,引进MAST CYCLE热力系统,分析得到机组平均过热度降低到了 58℃,供电效率由49.18%增加到了49.37%,在数值上增加了0.19%。

2)基于汽轮机回热系统参数匹配及系统优化的方法,对700℃超超临界一次再热参比系统的再热压力和抽汽点热力参数进行优化,优化后的机组供电效率在数值上提高了0.16%。

3)对于优化后的一次再热机组,在采用了4级外冷器的方案5中,供电效率达到49.58%,比参比系统在数值上提高了0.40%;并对方案5进行余热利用,系统供电效率高达50.07%,比参比系统机组在数值上增加了0.89%,效果显著。

4)建议汽轮机制造厂针对汽轮机进行高中低三缸负荷优化设计,尤其是要对汽轮机通流部分进行校核设计;针对Best小汽轮机进行通流部分设计评估并开展现场性能试验研究,为今后 700℃超超临界系统设计优化提供参考。

[1] 李华杰,马丽梅.近年来我国能源投资发展分析[J].中外能源,2018,23(1):3-13.

LI H J,MA L M.Analysis on recent development of energy investment in China[J].Sino-Global Energy,2018,23(1):3-13.

[2] 李洪言,赵朔,刘飞,等.2040年世界能源供需展望:基于《BP世界能源展望(2019年版)》[J].天然气与石油,2019,37(6):1-8.

LI H Y,ZHAO S,LIU F,et al.Analysis on world energy supply & demand outlook in 2040:based on BP world energy prospect (2019 edition)[J].Natural Gas and Oil,2019,37(6):1-8.

[3] 周云龙,杨美,王迪.1000MW 高超超临界二次再热系统优化[J].中国电机工程学报,2018,38(S1):137-141.

ZHOU Y L,YANG M,WANG D.Optimization of 1000MW high ultra supercritical double-reheat system [J].Proceedings of the CSEE,2018,38(S1):137-141.

[4] BUGGE J,KJAER S,BLUM R.High-efficiency coal-fired power plants development and perspectives [J].Energy,2006,31(10/11):1437-1445.

[5] BEERJ M.High efficiency electric power generation:the environmental role[J].Progress in Energy and Combustion Science,2007,33(2):107-134.

[6] 杨华春,林富生,谢锡善,等.欧洲700℃发电机组研发及617合金研究进展[J].发电设备,2012,26(5):355-359.

YANG H C,LIN F S,XIE X S,et al.R&D progress of 700℃ power generation technology and alloy 617 in Europe [J].Power Equipment,2012,26(5):355-359.

[7] WEITZEL P S.Steam generator for advanced ultra supercritical power plants 700C to 760C[C]//ASME Power Conference Collocated with JSME ICOPE.July 12–14,2011,Denver,Colorado,USA,2011:281-291.

[8] 王旭阳,吴玉华,侯栋楠,等.700℃高超超临界二次再热机组抽汽参数计算及分析[J].汽轮机技术,2018,60(5):368-374.

WANG X X,WU Y H,HOU D N,et al.Calculation and analysis of extraction steam parameters of the 700℃ ultra-supercritical units with double-reheat cycle[J].Turbine Technology,2018,60(5):368-374.

[9] 蔡小燕,张燕平,李钰,等.700℃超超临界燃煤发电机组热力系统设计及分析[J].动力工程学报,2012,32(12):971-978.

CAI X Y,ZHANG Y P,LI Y,et al.Design and exergy analysis on thermodynamic system of a 700℃ ultra supercritical coal-fired power generating set[J].Journal of Chinese Society of Power Engineering,2012,32(12):971-978.

[10] 杨金福,张忠孝,韩东江,等.新型超临界参数燃煤发电系统结构设计技术[J].发电技术,2019,40(6):555-563.

YANG J F,ZHANG Z X,HAN D J,et al.New supercritical parameter coal-fired power generation system structure design technology[J].Power Generation Technology,2019,40(6):555-563.

[11] WANG D,LI H Y,WANG C N,et al. Thermodynamic analysis of coal-fired power plant based on the feedwater heater drainage-air preheating system [J].Applied Thermal Engineering,2021,185:116420.

[12] LIN X L,LI Q L,WANG L K,et al.Thermo-economic analysis of typical thermal systems and corresponding novel system for a 1000MW double reheat ultra supercritical thermal power plant[J].Energy,2020,201:117560.

[13] YANG M,ZHOU Y L,WANG D,et al.Thermodynamic cycle analysis and optimization to improve efficiency in a 700℃ ultra-supercritical double reheat system[J].Journal of Thermal Analysis and Calorimetry,2020,141:83-94.

[14] 胡宏伟,邓成刚.两级除氧器热力系统研究[J].南方能源建设,2020,7(4):98-101.

HU H W,DENG C G.Research on thermal system with double-deaerator[J].Southern Energy Construction,2020,7(4):98-101.

[15] XU G,ZHOU L Y,ZHOU S F,et al.Optimum superheat utilization of extraction steam in double reheat ultra-supercritical power plants[J].Applied Energy,2015,160:863-872.

[16] 杨宇.超超临界1000MW 机组梯次循环热力系统能损分析及优化[J].热力发电,2015,44(8):74-77.

YANG Y.Energy loss analysis and optimization on an ultra supercritical 1000MW unit thermal system using echelon cycle[J].Thermal Power Generation,2015,44(8):74-77.

[17] 段立强,孙婧,王振.二次再热机组不同抽汽过热度热能利用方案性能比较[J].工程热物理学报,2019,40(12):2757-2762.

DUAN L Q,SUN Q,WANG Z.Performance comparison of thermal energy utilization schemes of the extraction superheat degree for a double reheat coal-fired power plant[J].Journal of Engineering Thermophysics,2019,40(12):2757-2762.

[18] 程辉.超超临界二次再热1000MW机组回热系统优化[J].能源科技,2020,18(2):47-50.

CHENG H.Optimization of regenerative system of 1000MW ultra supercritical double reheat unit [J].Energy Science and Technology,2020,18(2):47-50.

[19] 税杨浩,刘强,张磊,等.650℃超超临界1000MW机组回热系统的参数优化[J].工程热物理学报,2020,41(1):89-94.

SHUI Y H,LIU Q,ZHANG L,et al.Parameter optimization of a regenerative system for a 650 ℃ ultra-supercritical steam turbine[J].Journal of Engineering Thermophysics,2020,41(1):89-94.

[20] 阳虹,余炎,范世望,等.梯次循环(EC)在超超临界1000MW 机组工程应用与分析[J].热力发电,2019,48(12):129-133.

YANG H,YU Y,FAN S W,et al.Application and analysis of echelon cycle in ultra supercritical 1000MW unit[J].Thermal Power Generation,2019,48(12):129-133.

Optimization of 700℃ Ultra-supercritical Single Reheat Power Generation System

YANG Mei1,2, ZHOU Yunlong1*, YANG Jinfu2, WANG Di1, HAN Dongjiang2, BAO Jiaxin1

(1. School of Energy and Power Engineering, Northeast Dianli University, Jilin 132012, Jilin Province, China; 2. Chinese Academy of Sciences University, Haidian District, Beijing 100190, China)

The superheat degree of steam extraction is high in the ultra-supercritical single reheat unit. It results in largely irreversible loss and poor system perfection. The thermodynamic performance of the MAST CYCLE thermodynamic system was analyzed, which can effectively reduce the superheat of regenerative extraction steam. However, the system is relatively complex. The optimization system of single reheat with 4-stage external coolers is the best scheme of system integration, and the power supply efficiency reaches 49.58%.The waste heat of the system was used. The calculation results show that the power supply efficiency of the system reaches 50.07%,which provides a more effective way for the optimization design of 700 ℃ ultra-supercritical unit system.

ultra-supercritical unit; MAST CYCLE thermodynamic system; pressure optimization; waste heat utilization; power supply efficiency

2021-04-29。

10.12096/j.2096-4528.pgt.21046

TK 47

国家重点研发计划项目(2018YFB0604404);吉林市科技发展计划项目(20190104125)。

Project Supported by National Key Research and Development Program of China (2018YFB0604404); Jilin Science and Technology Development Plan Project (20190104125).

(责任编辑 杨阳)