软弱地层敞开式TBM超前注浆加固技术研究

杨腾添,李 恒,周冠南,郭 稳

(1.中国铁建大桥工程局集团有限公司,天津 300300;2.陕西省岩土与地下空间工程重点实验室,陕西 西安 710055)

0 引言

随着地下空间领域的开发,中国已是世界上隧道及地下工程规模最大、数量最多、地质条件和结构形式最复杂、修建技术发展速度最快的国家之一[1]。TBM具有掘进速度快、施工安全、污染小、成洞质量高等优点[2],在锦屏二级水电站引水隧洞、北疆供水二期引水隧洞、甘青隧道、高黎贡山隧道等水利水电及铁路工程中得到广泛应用[3-6]。

近年来,越来越多的特殊地理地貌、复杂地质、超大埋深和超长隧洞工程开始建设[7],TBM掘进过程中需穿越断层破碎带、富水区、高地应力区等,不良地质情况逐渐成为地下空间工程领域的研究热点[8]。特别是,当TBM穿越软弱地层时,面临挤压大变形与卡盾的严峻挑战[9]。实践表明,围岩挤压大变形导致的TBM卡机灾害占TBM施工重大事故的37%,是占比最大的地质灾害之一[10]。

对于敞开式TBM卡机问题,现有研究多集中于TBM卡机机制、脱困辅助措施及预警方法。温森等[11]基于Hoek-Brown准则圆形隧道围岩流变变形理论,建立了停机和连续掘进工况下的卡机状态判断模型。姬超等[12]建立了护盾与围岩相互作用下的计算模型,并提出增大预留间隙可有效避免卡机问题。刘泉声等[13]采用自动化处理程序和光纤通讯技术,以护盾内表面应变作为预警指标,提出一种具备无人值守、数据自动采集传输、可远程操控的TBM卡机实时监测预警方法。苏珊等[14]采用先对护盾后方拱架段加强支护,在护盾及刀盘侧形成自然拱保护壳,再人工凿除岩体形成脱空区实现脱困。

对于TBM卡机前围岩变形控制等超前预加固技术研究方面,王尽忠等[15]针对中天山隧道节理密集段的围岩坍塌灾害,通过TBM刮渣斗进行超前注浆,并研究了隧道围岩注浆材料、注浆设备、注浆工艺和注浆效果;王远超等[16]提出对断层破碎带进行自进式超前中空锚杆钻孔、注浆等措施加固岩体。由于盾构刀盘对围岩掌子面的遮挡,传统的敞开式TBM洞内超前注浆加固多通过在刀盘隔舱内搭设简易作业架,利用刮渣孔,采用人工操作小型注浆管的施工方案[15],但该方案费时、费力,钻孔注浆质量难以保证,且拆刀存在较高的施工风险。

针对软弱围岩地区TBM施工的卡机风险,本文提出一种基于钻注一体化装备的敞开式TBM超前加固技术,可实现在TBM施工过程中从洞内对围岩进行机械化超前加固处理。相比传统TBM洞内超前加固工艺,省去了停机拆刀、搭设临时工作架等工序,减少了人工投入。此外,通过midas GTS有限元软件对超前加固前、后2种工况进行模拟分析,将数值分析结果与现场实测数据进行对比,验证超前钻注一体机的预加固效果。

1 工程概述

1.1 工程背景

某引水隧洞位于新疆阿勒泰地区,线路起始桩号K2+370,终点桩号K29+187,线路总长26 817 m。其中,敞开式全断面TBM施工段长23 737 m,开挖断面直径为7.83 m。隧洞总体呈西北向东南走向,隧址地区为低山丘陵地貌,总体地势上呈现北高南低、东高西低,沿线冲沟较发育。引水隧洞总体平面分布如图1所示。

图1 引水隧洞总体平面图(单位:km)Fig.1 General plan of a water diversion tunnel (unit:km)

1.2 地质概况

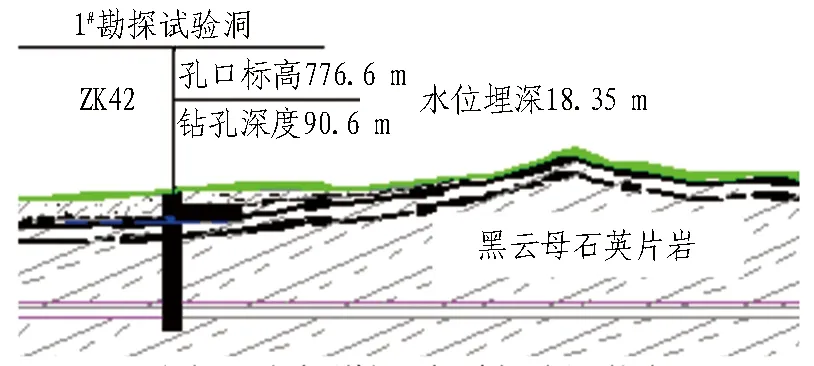

引水隧洞主要穿越岩层为奥陶系黑云母石英片岩(浅灰—深灰色),呈层状结构分布,层面中等发育,裂隙面起伏。隧址地区基岩强风化层厚度为3~5 m,弱风化层厚度为8~12 m。石英片岩产状为295~300°NE∠50~60°,岩层产状与隧道纵向夹角为15~20°。岩体完整性系数kV为0.3~0.5,岩体饱和抗压强度为24 MPa,岩体透水率低于15 Lu,软化系数为0.2~0.4。引水隧洞海拔730~1 400 m,相对高差达670 m,洞室最大埋深为668 m。引水隧洞地质纵断面如图2所示。

图2 引水隧洞地质纵断面Fig.2 Geological profile of a water diversion tunnel

2 超前钻注一体机加固技术

2.1 超前钻注一体机

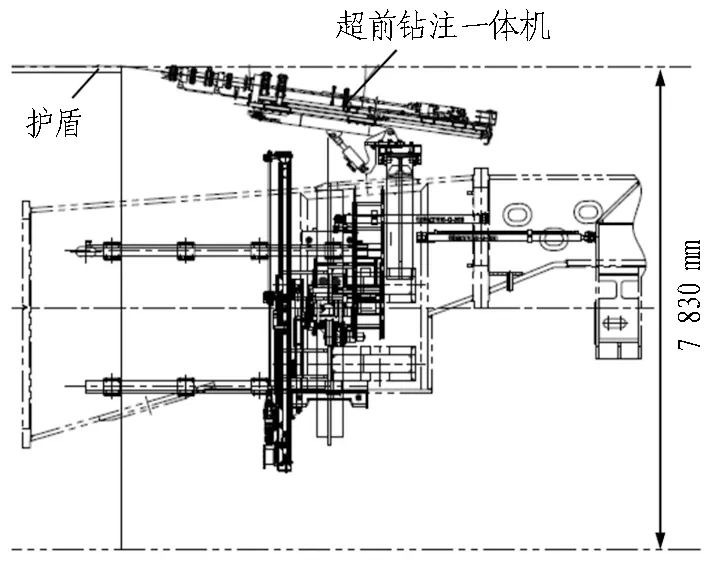

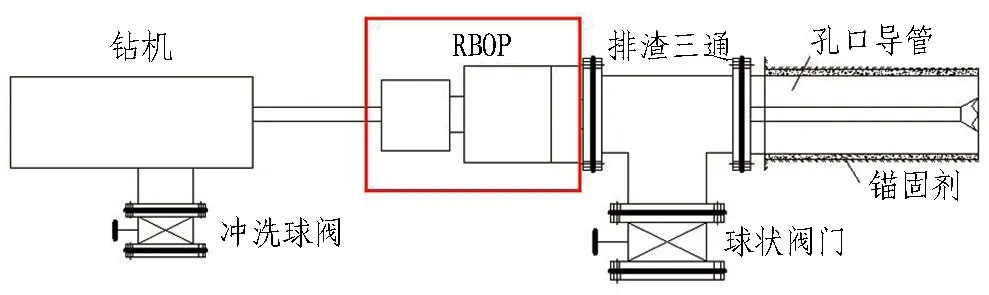

超前钻注一体机主要由钻注装备主体结构、动力单元(液压泵站与锚杆钻机共用)、控制单元(控制阀组、遥控器)和注浆设备等组成。设备安装于主梁上,通过行走轨道实现在隧道拱顶120°范围内自由移动。超前钻注一体机如图3所示。

TBM已有锚杆钻机的液压泵站,可以作为超前钻注一体机的液压动力源,其配套系统包含冲洗水系统、凿岩机的油雾润滑系统,需要的水源和气源可直接利用TBM的水源和压缩空气。

(a)侧向图

2.2 钻机成孔及注浆

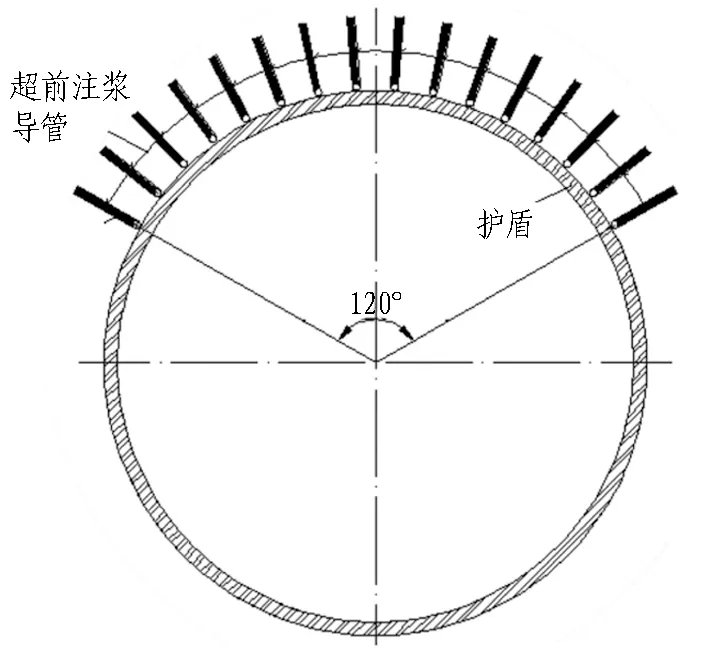

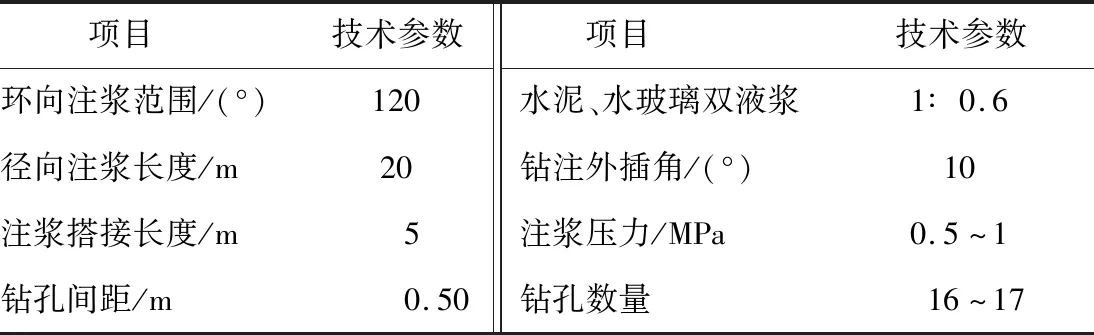

采用超前钻注一体机系统对引水隧洞TBM盾尾前方的岩土体进行加固处理,注浆加固范围为隧道拱部120°的围岩区域,钻孔间距为0.50 m,每环约打设16~17个超前注浆加固孔,钻孔外插角为10°,钻孔长度为20 m,钻孔搭接长度为5 m。

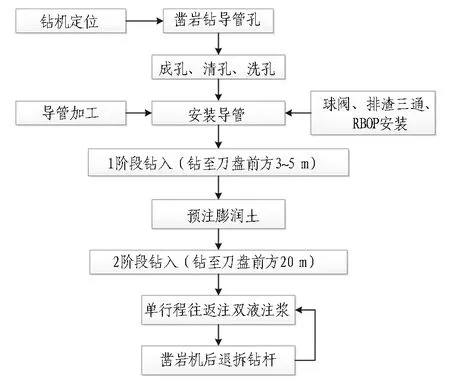

注浆材料为水泥水玻璃双液浆,水泥为P·O 42.5普通硅酸盐水泥,水玻璃为35 °Bé,双液浆体积比为1∶0.6。为避免现场注浆时发生堵管,在双浆配置过程中,根据配合比设计试验,掺入少量缓凝剂,小幅度调节凝结时间,将浆液凝结时间控制在50 s左右。按原设计水泥浆掺入膨胀剂,约为水泥用量的8%。超前注浆导管孔位分布如图4所示,敞开式TBM超前注浆流程如图5所示。

图4 超前注浆导管孔位分布Fig.4 Hole position of advance grouting catheter

图5 敞开式TBM超前注浆流程图Fig.5 Flowchart of advance grouting of open TBM

1)操作超前钻注一体机旋转架的行走马达,使其旋转到钻孔位置;钻机加装直径为102 mm的钻头进行导管孔钻孔施工,将预制好的孔口导管(外径89 mm,内径80 mm,长1.2 m)插入钻孔中,导管外露预留合适长度,为球阀、排渣三通、RBOP的安装预留空间。通过法兰盘将球阀、排渣三通、RBOP连接在孔口导管法兰上,连接示意图如图6所示。

图6 超前钻注一体机连接示意图Fig.6 Connection of advance drilling and grouting machine

2)钻孔施工。钻机更换64 mm的钻头,凿岩机推进,钻头、钻杆插入导管孔直至岩壁。初始阶段凿岩机以慢推进、小推力、低冲击状态运行,实现“轻推轻打”,顺利开孔,低速钻进200~300 mm后,转用高冲击、回转,钻机快速钻进到护盾外刀盘前方3~5 m后,暂停钻进。

3)冲洗球阀切换至注浆,在已完成的钻孔深度范围内预注膨润土,注入压力达到0.50 MPa且压力稳定后停止,然后继续超前钻孔至达到预定的20 m孔深。

4)冲洗球阀切换至水泥水玻璃双液浆进行注浆,凿岩机缓慢正向旋转,并在钻机的整个行程范围内做“进—退”往复运动。

5)当注浆压力达到0.50 MPa后,将凿岩机后退到后止点,拆掉一根钻杆,凿岩机推进至前端,连接好前端钻杆后重复注浆操作。

6)重复步骤4)~5),直至钻头已经退至之前注膨润土的孔深位置后停止注浆。敞开式TBM超前钻注一体机现场施工如图7所示。

超前注浆加固参数见表1。

(a)设备局部示意图

表1 超前注浆加固参数Table 1 Parameters of advance grouting reinforcement

由于超前钻注一体化装备的加固范围受到行走轨道的限制,为进一步明确超前加固对围岩变形控制及护盾压力的改善效果,本文借助midas软件,建立敞开式TBM施工的数值计算模型,并结合现场实测结果对超前钻注一体化装备的注浆加固效果进行分析。

3 数值仿真计算

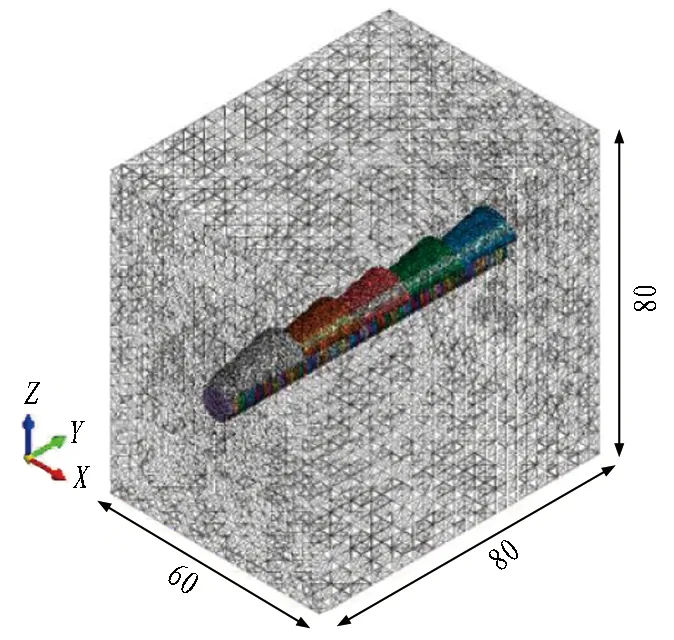

3.1 3D模型建立

模型Y方向计算长度取80 m;沿横向隧道左右侧各取3D,模型X方向计算长度7D(54.81 m,取60 m);沿模型竖直Z方向顶部取5D,底部取4D,Z方向计算长度10D(78.30 m,取80 m)。隧道分析三维数值计算模型如图8所示。

图8 三维数值计算模型(单位:m)Fig.8 3D numerical calculation model (unit:m)

计算模型下边界及侧边采用法向位移约束,顶部为自由边界。隧道地层围岩采用Mohr-Coulomb弹塑性本构模型,隧道支护结构和加固结构采用线弹性本构模型。基岩及加固区岩体采用3D实体单元模拟,喷射混凝土及护盾采用板单元模拟,钢拱架结构采用梁单元模拟。

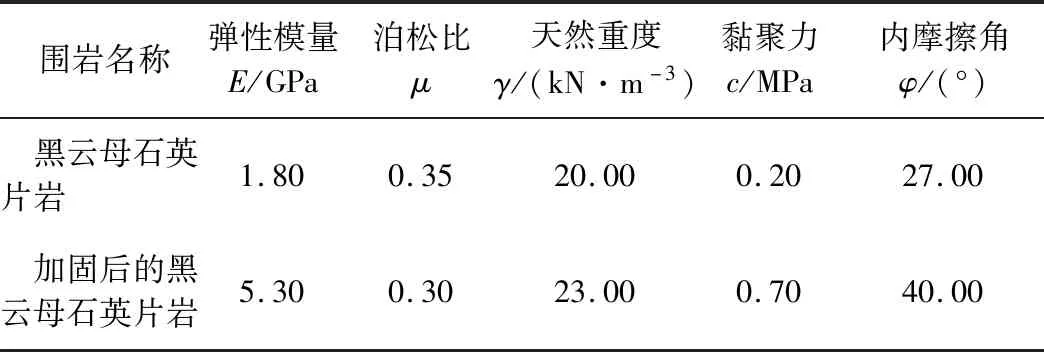

3.2 数值分析参数

由于引水隧洞埋深较大,地表浅层位置的强风化、弱风化黑云母石英片岩不纳入本模型考虑范围。结合工程地质勘察报告,通过对加固前、后围岩钻芯取样,并进行三轴抗压强度试验,得到天然岩体及加固后岩体的物理力学计算参数,如表2所示。

表2 岩体物理力学计算参数对比Table 2 Calculation parameters of surrounding rock before and after reinforcement

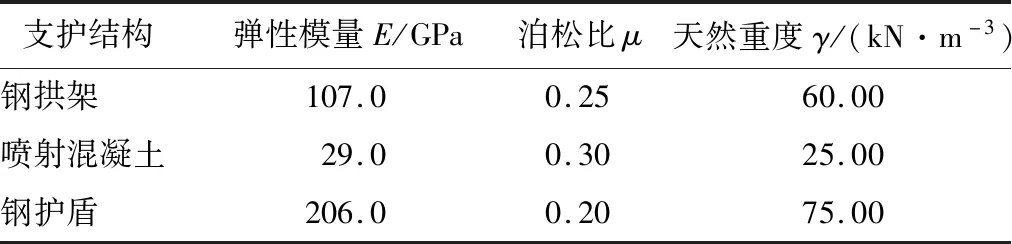

引水隧洞施工中,隧道初期支护结构采用HW125型钢拱架支护,钢架间距1 m;钢拱架之间采用HRB400钢筋连接,环向360°满布,成环后立即喷射C30素混凝土,初喷混凝土厚度为20 cm。引水隧洞支护结构计算参数见表3。

表3 支护结构参数Table 3 Parameters of support structure

3.3 数值分析工况

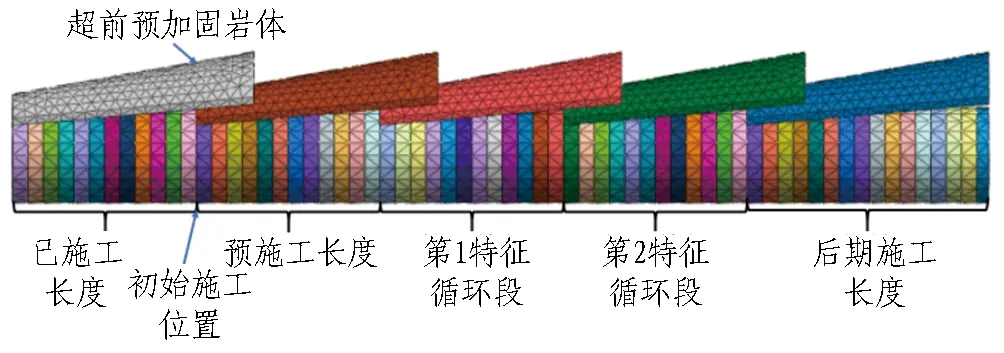

引水隧洞超前加固模拟施工如图9所示。首先,一次性开挖至初始施工位置并完成后部的支护结构;然后,模拟隧道开挖、喷射混凝土及钢拱架施工,分别对超前预加固区域采用注浆加固与不采用注浆加固2种工况进行模拟计算;最后,分析在第1、第2特征循环段中TBM盾顶压应力、隧道拱顶位移变形及塑形变形区分布情况。

隧道已施工完成段由已加固段、未加固段及盾壳段3部分组成。为更好地表现施工中支护不能紧跟盾壳施工的问题,在盾壳段与加固段之间设置2个施工步的未支护段。

图9 模拟施工示意图Fig.9 Diagram of construction simulation

4 数值结果与分析

4.1 隧洞顶部围岩变形

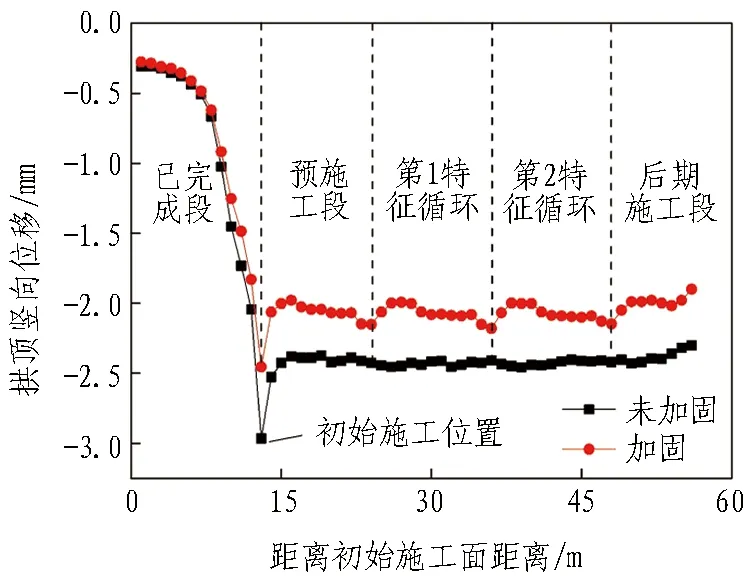

模型施工完成后,隧道加固与未加固2种施工工况竖向位移变形云图如图10所示。

由图10可知,由于初始临空面的存在,整体上施工初始位置处隧道拱顶位移变形受前期加固段的约束,拱顶位移变形发展不充分;模型后施工段因临空面及盾壳体的影响,拱顶变形趋势发生改变;为避免临空面对隧道拱顶位移变形的影响,前后设置预施工段与后期施工段的特征循环段,其拱顶变形不可作为研究对象。

基于数值计算结果,沿隧道纵向取隧道加固方案与不加固方案的拱顶位移变形量,绘制隧洞拱顶变形图,如图11所示。由图11可知,整体上加固方案的拱顶变形量明显低于未加固方案的,2种方案的变形峰值差值为0.50 mm,变形峰值差异量约为加固方案变形量的20%。未加固工况在单一特征循环内拱顶位移变形基本一致,而加固方案在单一特征循环出现明显浮动,且初始位置位移变形量最大。加固方案拱顶变形在特征循环上呈现出明显的周期性变化趋势,周期长度为1个加固循环长度15 m。

(a)未加固工况

图11 隧道拱顶竖向位移Fig.11 Vertical displacement of tunnel crown

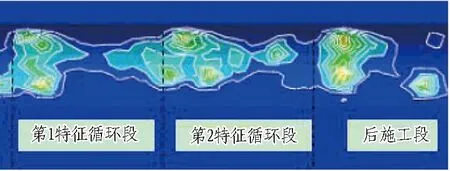

4.2 塑性应变区

图12示出围岩注浆超前加固施工与未超前注浆加固2种方案施工完成后的围岩塑形变形区分布情况。

由图12可知,未加固方案在施工完成后塑性变形区连通,形成沿隧道纵向的一个塑形变形范围;加固方案的塑性应变主要集中在注浆加固区,且各塑性区之间未连通,未形成整体的塑性变形范围。由此可见,注浆加固体有效地改善了岩体的受力情况,控制了围岩的塑性变形,降低了TBM掘进施工中因大变形引起的卡机风险。

(a)未加固工况

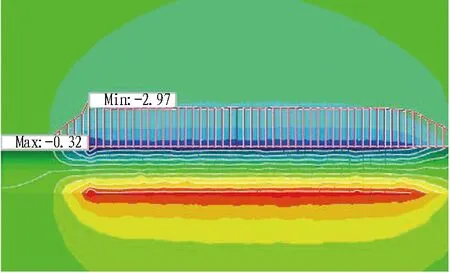

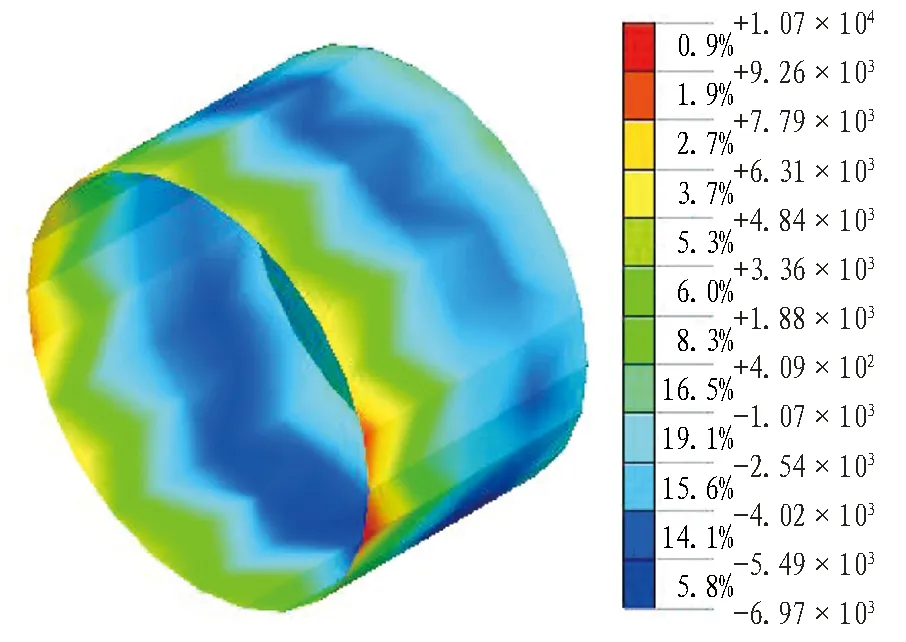

4.3 护盾压应力分布

未加固方案第2特征循环施工完成后TBM盾顶压应力分布情况如图13所示。由图13可知,隧道施工掘进后,因隧洞支护结构不能紧跟盾壳体,留有未加固区间,TBM掘进机的盾尾部分的压应力最大。加固方案压应力分布情况同未加固方案,仅在数值上存在差异。

图13 未加固工况盾顶压应力分布(单位:kPa)Fig.13 Compressive stress distribution on shield top without reinforcement(unit:kPa)

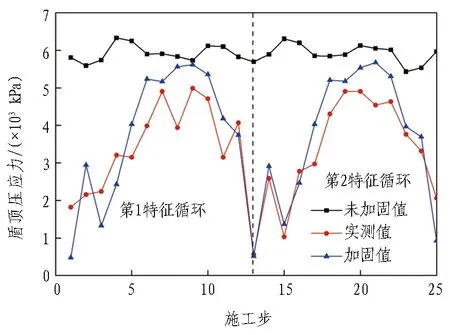

为明确注浆加固对TBM掘进机盾壳受力的影响,取在2个特征加固循环内2种施工方案隧道盾顶压应力的计算结果,同时根据现场施工与数值模拟中施工步的对应关系,绘制TBM掘进机盾顶压应力,如图14所示。

由图14可知,采用超前预加固措施前后,盾顶压应力明显降低,同一位置处的盾顶压应力降幅在10%~90%,注浆加固点盾顶压应力降幅最大,约为90%;加固循环中部压应力下降最小,约为10%。基于加固后的盾顶压应力变化曲线可知,在隧道掘进到第1环加固搭接位置,但未进行下一环超前预加固措施时TBM盾顶压应力最大,进行下一环超前预加固措施后,盾顶压应力变小,为单一循环盾顶压应力的最小值。

图14 隧道盾顶压应力Fig.14 Compressive stress on shield top

实测盾顶压应力数据同加固后的数值计算结果在变化趋势上基本一致,仅在个别施工步数值上存在差异,但差异量控制在20%内,数值计算结果可靠。

5 结论与建议

1)针对软弱地层敞开式TBM施工中围岩变形引起的卡机问题,引入并搭载超前钻注一体化装备,实现了敞开式TBM机械化超前注浆加固功能,建立了配套的超前加固技术,实现了敞开式TBM施工过程中从洞内对围岩进行超前预加固处理。同时,取代了从刮渣口钻孔加固的施工方法,省去了钻孔前的拆刀工作,极大地降低了人工成本。

2)采用注浆加固后,隧道的变形控制效果显著提高。隧顶位移变形下降约20%,盾顶压应力降低10%~90%,注浆加固点盾顶压应力降幅最大,约为90%,加固循环中部压应力降幅最小,约为10%。

3)采用注浆加固方案后,盾顶压应力在前一循环与下一循环注浆加固搭接阶段最大;施工中通过高质量的超前注浆,严格控制盾顶压应力及围岩变形,可有效保证TBM盾构的安全施工,并有效降低TBM卡机风险。

4)受TBM护盾的结构特点影响,TBM钻注一体机的加固区域受到环向行走轨道的约束,注浆范围、注浆角度等受到限制。应从注浆材料、注浆孔布置、注浆参数选取等方面进一步提升敞开式TBM超前预注浆技术的加固效果,对受限环境下的最优化注浆方案还需开展进一步研究。