定向钻探技术在煤矿防治水中的应用分析

*范天升

(山西凯嘉能源集团有限公司 山西 032000)

引言

虽然我国能源结构整体在不断优化,各种类型的清洁能源大量被使用,但是随着煤炭行业的转型升级,特别是煤炭资源仍旧是我国的战略性安全能源,煤炭行业在我国的地位仍旧非常关键。但是从我国煤炭行业的发展来看,进入到深部开采阶段已经成为必然,在煤矿深部开采的过程中,面临的矿井水害问题非常突出。从当前煤矿防治水来看,关键的措施之一就是进行钻探,而采取定向钻探技术较好提升了煤矿防治水的效果。因此,对定向钻探技术在煤矿防治水中的应用进行分析有着较为重要的意义。

1.工程概况

XX煤矿xx工作面开采的煤层属于4#煤层,从地质测量来看,煤层的倾角在3°到9°之间,平均的厚度为2.3m,工作面倾斜长度为250m,走向长度为1500m,相邻的工作面已经开采完毕,但是在煤矿采空区已经出现了较为严重的积水问题,对该工作面生产的安全性带来了较大的影响。为了提升工作面生产的安全性,需要对xx工作面采空区内的水施工钻孔,实现对积水的有效疏放。从现场测算表明,选择使用传统的钻孔工艺,不能达到钻孔随轨迹测量装置进行到该区域。所以,为了达到既定的目标,本次设计定向钻孔技术,在xx工作面轨道巷350m的位置,向采空区实施了长距离的定向钻孔开展疏水作业。

2.定向钻探技术在煤矿防治水中的应用原理及类型

(1)定向钻探技术在煤矿防治水中的应用原理

定向钻探技术主要以地质勘探为基础,将基础的设计作为基础,对钻孔出现的自然弯曲的特点进行全面的使用,同时需要使用人工倾斜工具,保证钻孔达到既定的位置。在具体操作时,还可采用实时监测的方式,及时掌握整个钻孔出现的变化情况,推动钻孔能够钻探到既定的位置,可以将造斜工具的方向确定出来。从当前的大量实践表明,选择使用定向钻探技术,整体的控制精度相对较高,钻进的距离相对较长,轨迹的可控性也相对较高,施工效率相对于传统的施工工艺也相对较好,因此,在井下地下水的防治工作中,可结合井下实际地质情况,科学使用定向钻探技术。

(2)定向钻探技术在煤矿防治水中的应用分类

首先,按照施工技术方法的不同,可分为自然弯曲定向孔和人工弯曲定向孔。对于自然弯曲定向孔,钻孔的轴线主要是以钻孔自然弯曲的特点规律为基础,通过对钻孔的方位角、位置等进行变换的方式,使用传统技术条件,也可以采取增减斜的方法措施,对孔斜进行针对性的控制,在上述措施实施后,通常情况下,可按照设计的钻孔轴线进行钻进,自然弯曲定向钻孔,也可称作为主定向孔。对于人工弯曲定向孔,主要采取人工的方式,对钻孔进行控制,从该种方法的施工情况来看,钻孔最终的方向、位置受到的影响相对较小。在这个过程中,对自然弯曲与人工弯曲可采取相互结合的模式,让钻孔根据设计轨迹达到指定的位置,因此,从这种操控的方式来看,属于可以控制的定向孔。

其次,可按照井眼轴线形状的不同进行不同类型的区分。具体主要分为三维与两维定向孔。前者是指在三维空间范围内,定向孔有变动,特别是钻孔的轴线,既有方位角的变化,也有倾角出现的变化,从最终形成的轨迹线来看,有的可以是折线、有的是曲线,也有的最终成为了直线。从两维定向孔来看,主要是在一个水平面上的变化,在具体变化中,倾斜角变化相对较大,由于没有三维的变化,所以,两维定向孔方位角不会有变化。

最后,也可以根据钻孔孔底结构存在的差异进行分类,整体可分为多底定向孔、单底定向孔。前者主要是指在主干孔钻进时,还有其他类型的分支孔。后者就只有一个主干孔。

3.定向钻探技术在煤矿防治水中的应用技术要点

(1)本次定向钻探疏水设计原则

在进行定向钻孔的设计与布置时,与周边巷道工程的实际情况应当适应,同时也需要充分考虑矿井当前的各种钻探设备的实际工作效果。在定向钻孔的过程中,应当尽量提高疏放水的实际水量,保证钻孔的成孔性。在设置钻孔时,应当将钻孔布置在低洼的位置,钻孔的角度应当尽量保持仰角。从本次工作面的实际特点来看,工作面包含水层有两层,因此,本次设计时,在钻孔位置分别布置钻孔进行顶板水的疏放。此外,在具体施工中,对定向探放水钻机的实际工作能力,施工人员也需要全面考虑,科学布置钻孔,设置科学的钻孔间距。

(2)设计钻孔结构

在进行本次井下定向疏水钻孔的设计时,采用了1#、2#钻孔套管的方式。在开孔时,钻头的直径设计为153mm,钻孔在钻进的过程中,钻进的长度设计为与煤层垂直距离为6m作为具体的标准。在钻孔成功后,设计耐压试验,在满足了耐压试验的标准后,钻孔才能够使用。钻孔成孔后,将直径为146mm的套管安装到其中,这时选择使用的注浆泵为井下专用注浆泵,水灰比例设计为1.5:1,套管通过水泥浆的作用有效固定,水泥浆使用的标准为孔壁周边没有漏水为具体的标准,若出现了漏水的问题,则需要对套管进行重新固定。在开始定向钻孔后,本次选择使用具备监测功能的定向钻孔工艺,对整个施工的过程进行全面实时的监控,钻孔直径设计为98mm,在巷道内设置三个定向钻孔点,表1为定向钻孔点的设置情况表。

表1 定向钻孔设置情况表

(3)本次施工所用装备

为了提升本次施工的效果,本次设计采用了全液压钻机,钻机扭矩可达到6000N·m,在钻探的过程中,给进的压力可以到200kN,在固定套管时,选择使用的水泥泵为煤矿使用的活塞泵,该泵的排量每分钟可以达到350L。钻孔设计采用的是中心通缆式钻杆,在进行定向钻孔的过程中,通缆钻杆是主要的施工工具。在测量的过程中,测量轨迹系统选择使用矿用的隔爆性的计算机,对整个钻孔的距离、角度、位置等参数可以做到实时的监测。

(4)定向钻孔疏放水

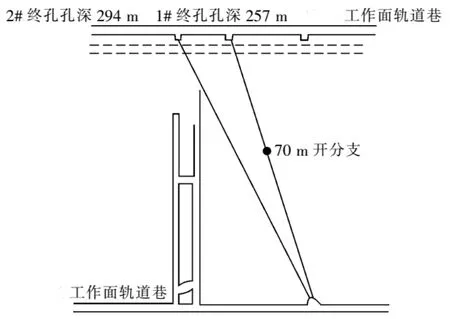

为了提升工作面疏放水的效果,结合周边巷道情况及当前的排水通道情况,在采空区内实施的疏放水定向钻孔的高程应当相对于靶点高程较低,对钻孔的轨迹应当进行严格的控制,这对于提升钻孔的疏放水的效果较为有利。图1为定向钻孔轨迹平面图。

图1 定向钻孔轨迹平面图

本次严格的按照施工设计的方案对定向钻孔进行了施工,特别是对钻孔的轨迹进行了精确的控制,确保钻孔严格的按照设计的方案进行钻进,最终达到了指定的靶心点,实现了对采空区内积水的有效疏放。从现场的测量表明,1#钻孔的出水量在每小时36m3左右,2#钻孔的出水量超过了每小时30m3,3#钻孔的出水量,超过了每小时28m3,三个孔之间的出水量之间的差异相对较小,且整体较为稳定,每天的疏放水量超过了1600m3,较好满足了煤矿井下开采的需要。此外,从本次的施工情况来看,定向钻孔在疏放水方面有着较高的精度要求,整个过程也可以实现较好的控制,钻孔的速度也相对较快,可以有效的保证工作面生产的安全性。

4.结束语

综上分析,全面做好煤矿防治水工作是当前众多煤矿面临的共性问题,但是从当前煤矿所开展的防治水方式方法和取得的效果来看,在很多方面还有着较大的提升空间,因此,这就需要煤矿企业全面认识到做好防治水工作的重要性,切实从企业面临的井下防治水工作实际出发,科学应用定向钻探技术,更好提升防治水工作实际效果。