板式换热器板片质量在线自动检测系统的设计与实现

王宇翔,冯作全

(兰州兰石能源装备工程研究院有限公司高端装备集成研发中心,兰州 730314)

0 引言

换热器换热板片是专门用于介质隔离和热交换的产品,是板式换热器的重要组成部分。其主要材质有不锈钢(AISI 304、316)、钛及钛钯(Ti、Ti-Pd)、合金(C276)、铜(H68)等,因其经常发生穿孔、减薄、泄漏等失效[1],直接影响到板式换热器的整体性能和运行状况。目前国内换热器板片生产企业,其板片质量检测大部分依靠人工检测,检测手段包括肉眼观察、百分表测量、渗透探伤、手持式超声波检测,检测效率低、工作量大。同时,对检测人员的经验和能力要求高,人为因素大,且易发生漏检,尤其对于大板片的精细检测,需将板片进行分解后进行检测,检测过程材料损耗大,成本高。在实际生产过程中,换热器板片的质量缺陷重点表现为减薄(缩颈)和裂纹,而对于减薄质量问题,人工无法做到整张板的逐点检测,采用抽样检测。针对上述问题本文设计了换热器板片质量自动检测系统,通过高精度、高动态响应的双激光位移传感器测量板片各点厚度,通过数据比对分析,计算各点的减薄量,从而判断板片质量是否合格。经实际测试验证,系统可实现不同波纹形状减薄量和波纹深度的检测,能够对板片整体质量进行性能评估,显著减少现场检测人员劳动强度,提高板片检测效率,推动板片生产企业板片检测智能化水平。

1 采样技术原理

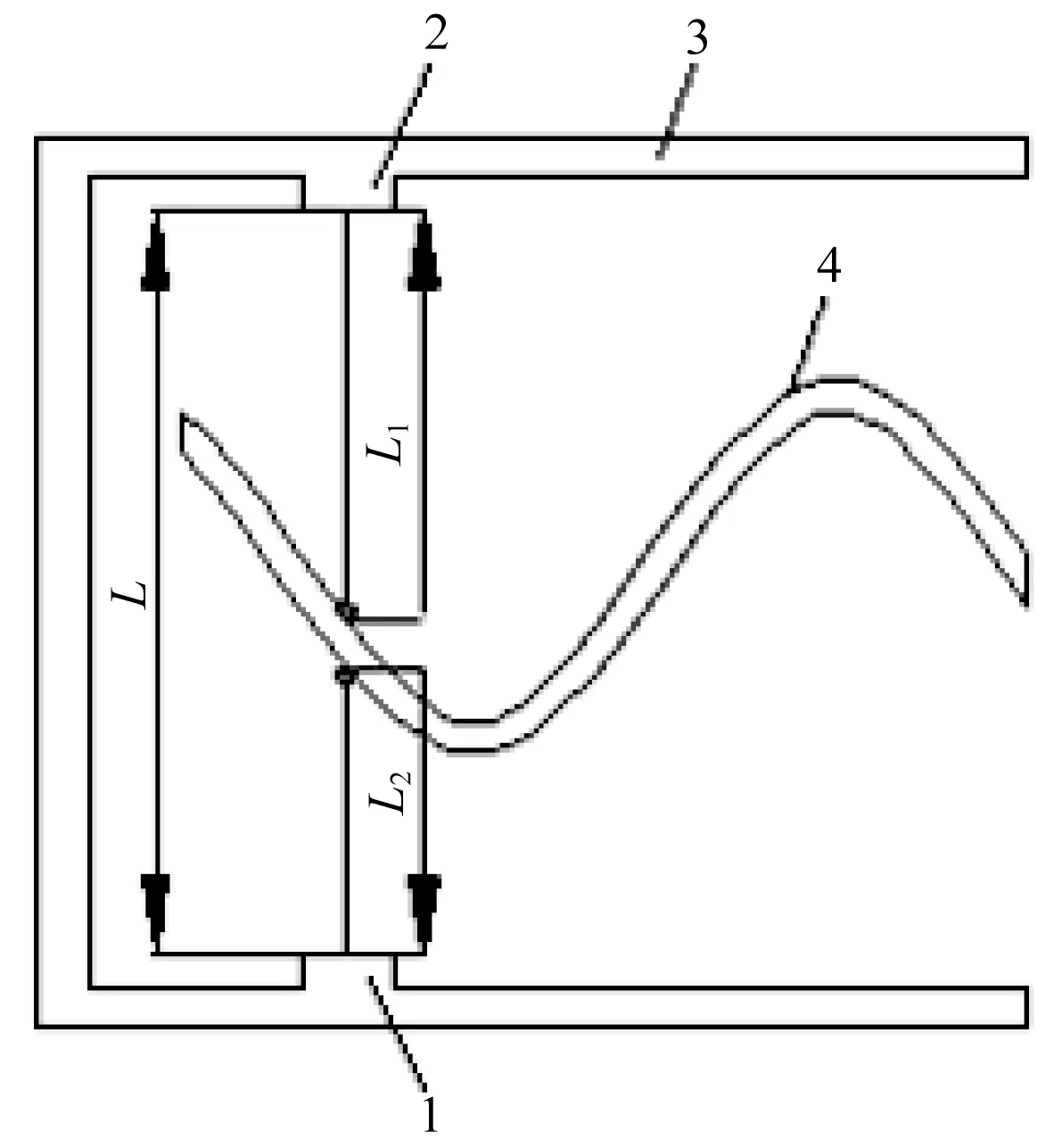

板式换热器板片的制作方式是将金属板片放入带波纹模具的压机中一次冲压成型的,成型后的板片凹凸不平,类似波纹状[2]。换热器板片波纹按几何形状区分,有水平平直波纹、人字形波纹、斜波纹、锯齿形波纹等不规则形状,因而需要在板片的上下两侧对称位置设置至少一组传感器实现同时测量,并进行数据信息的同步采集传输工作。其测厚原理如图1所示。图中,1、2为激光位移传感器;3为C型架;4为待测样板,L1、L2分别为上、下传感器的测量得到的距离;L为两传感器间隔距离。

图1 测厚示意图

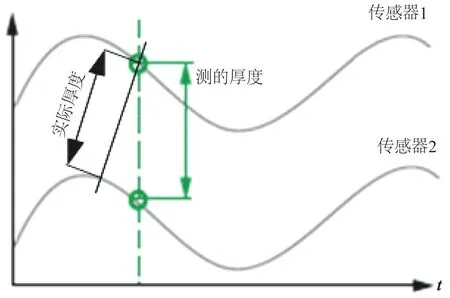

当被测板片由传送机构送至指定位置,传感器开始实施等间距同步采集数据点,并将结果存储于逻辑控制器中;在测量过程中,保证所设传感器的运动完全同步是系统保证测量精度的必要条件。因此,在本系统设计中,通过设定其中一只传感器为主机,另一只传感器为从机,由主机给从机传感器发送相应的循环脉冲信号,借此来保证两个传感器的同步工作和测量精度。由于传感器1、2安装以后的位置是固定的,且其分别处于板片两侧的同一垂直方向上,测量得到板片位移值是相对值。其板材轮廓拟合如图2所示。

图2 板片轮廓拟合

板片在线采样检测基本流程:(1)将激光位移传感器置于稳定的C形架上,确保所设传感器处于板材上下两侧对称位置,同时实现与控制器相连接;(2)采用VS编程应用软件进行上位机监控系统设计,借助于工业以太网与逻辑控制器实现通信连接;(3)由逻辑控制器发送指令,经伺服电机驱动两侧激光测距传感器置位,同时板片由传送机构送至零点位置;其次,传感器在控制器的作用下开始等间距扫描采集数据点,并将采集到的数据点存储于逻辑控制器中,最后板片移动预定距离,传感器再次取点,如此反复进行;(4)通过算法分段拟合得到轮廓表面自由曲线,进而获得每点处的法相矢量,结合上下两条自由曲线信息和几何求解算法,间接得到每一点处的厚度值;(5)将计算所得的结果同标准值进行比较,获取缺陷点的坐标值,并加以实时显示于监控系统中,实现高效精准定位。

2 系统总体设计

为实现板片在线自动测量,本系统原理样机设计可分为检测装置、电气控制系统、数据采集分析软件3个部分。检测装置主要由支架、直驱电机、中轴、直线电机模组及支撑、卡盘等组成;电气控制系统主要有1套直线电机伺服系统、1套直驱伺服系统、激光传感控制器、西门子S7系列控制器、位控模块、触摸屏等组成[3];数据采集分析软件主要包括激光位移传感器数据实时采集软件和上位机数据分析软件组成。系统总体硬件架构如图3所示。

图3 系统总体硬件架构

原理样机要实现对主轴直驱伺服系统的速度控制、直线电机伺服系统的位置/速度控制;旋转相关设备动力电流或信号传输;上位软件客户端从传感器控制器中数据点的实时读取。系统硬件架构从以下方面进行说明。

(1)直线电机。传感器固定底座部件选配成套模组,是将底座与马达定子整合,其重复精度2μm,直线度20μm。采用无铁心式线性马达为驱动元件,低速仍能实现平滑运行具有高刚度,结构紧凑。根据样机板片螺旋扫描半径为390~750 mm,需要直线电机有效行程为360 mm。充分考虑到直线电机动子、所载传感器等附件质量总计约为2 kg,在额定转速下需要直线电机提供80 N的连续推力。根据上述要求选用直得公司PB系列的直线电机。

(2)直驱电机。直驱电机带动中轴旋转,其绝对定位精度为±10",重复定位精度±1"。其具有结构紧凑、动力传动无间隙的特点,电机中心可提供电气通道。根据装置支撑件及直线电机转动惯量,上下两组为26.5 kg·m2,机构角加速度为1 rad/s2,转动惯量30 kg·m2,驱动扭矩约为30 N·m,选用日机伺服直驱DD250系列电机

(3)电流滑环。为将旋转激光传感器所采集的数据上传,同时为传感器提供动力信号,选用SNH070系列过孔式滑环,过孔直径70 mm,外径140 mm。

板片质量在线检测系统总体要实现在不同采集要求下的速度调节及定位控制,精确实现C型架激光位移传感器旋转运动和平移,整个系统采用伺服控制,可精确实现速度和位置的调控。

3 上位机数据采集分析算法

板片空间曲面复杂,而每组激光传感器在板片上所测数据并非板厚,仅在波峰和波谷时才等于板厚,在波纹的两侧,需要计算法线方向的值,尤其是波纹交叉处尖角面各点的处理、两组人字形波纹之间过渡区域面各点的处理成为数据处理分析得难点。板片数据采集要求在保证采样效率的同时,采样间隔应设置的尽可能小,确保在一些曲率较大处拟合所得到的小平面更贴近于细分的小曲面,以此来提高拟合精度,采用空间三角形网格构建小平面,并寻找拟合面的最佳匹配点。

数据采集分析算法的基本思想:将板片细分,局部以平代曲(即采用三角网格小平面来近似拟合细分的曲面),在保证采样效率的同时,采样间隔应设置的尽可能小,确保在一些曲率较大处拟合所得到的小平面更贴近于细分的小曲面,以此来提高拟合精度;等速螺旋线的极坐标方程的求解;极坐标系与平面直角坐标系转换。其数据分析算法步骤如下。

(1)数据预处理:将上下位移传感器获取到的位移信息解析为坐标点信息,(在采集过程中,应先对传感器1、2实施校正,确保其光斑在同一直线上)。

(2)分别判断传感器1、2测量的上下相对点坐标值,如果测量的相对点坐标值变化大于某一值,可以判断板片在该点处破裂或穿孔。

(3)空间局部小平面拟合——三角形网格构建。

(4)三角形小平面拟合——采用最小二乘法进行局部小平面拟合[4],三角形小平面拟合方程为:

式中:aT为待定系数;x、y为测量值。

所以,下表面与之对应的三角形平面方程为:

(5)板片厚度求解如下。

依据平面外一点到该平面的向量法距离求解公式:

设平面Π的方程为:

(A,B,C)为Π的法向量,平面外一点坐标为(x1,y1,z1),点(x1,y1,z1)到平面Π(Ax+By+Cz+D=0)的距离:

可得上表面所获取的扫描数据点(xTi,yTi,zTi)到下表面所拟合得到的三角形小平面的距离为:

4 测试验证

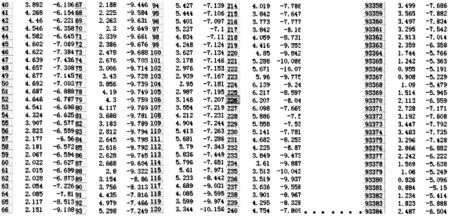

将预先压制好的板片放置在在检测装置卡板卡槽内,板片尺寸为710 mm×260 mm;观察安装在直线电机模组动子上两组激光位移传感器是否对中,实验过程中传感器对中靠肉眼观察,存在对中偏差;调整直驱电机旋转方向和转速,确定直线电机的移动方向和速度;直驱电机转速设为12 r/min,直线电机移动速度设为6 mm/min;数据采集频率为1 kHz。采集的部分数据如图4所示。

图4 两组传感器采集部分数据(第一组)

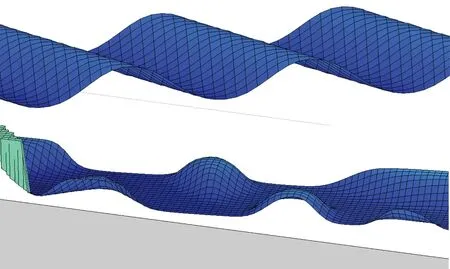

从第一组数据仿真分析结果可知:(1)采用螺旋进给方式检测板片成型面,其采集数据拟合曲面如图5所示,相邻数组构成的曲面过渡平滑,在倾角处不存在奇异点;(2)板片检测装置运行平稳,测试的数据一致性较好,能够为算法验证提供可靠的数据支持;(3)可拟合板片不同成型曲面,在不同曲面过渡处无数据奇异点。

图5 局部拟合曲面(第一组数据)

如图6所示,第二组数据仿真分析结果可知:(1)第一组数据与第二组数据拟合的曲面都过渡平滑,能反映不同的成型结构,采集的数据一致性较好;(2)从图7分析结果可知,在箭头所指的地方板片成型存在缺陷,能够清晰地反映。

图6 两组传感器采集部分数据(第二组)

图7 局部拟合曲面(第二组数据)

相关测试验证结果表明本系统可实现不同波纹形状减薄量和波纹深度的检测,采样数据可拟合整张板型,能够替代人工,大幅度提高检测精度,其检测精度可达0.01 mm,符合板式换热器板片检测要求[5]。

5 结束语

本文以板片生产检测过程中存在的实际问题为出发点,根据板片压型几何特征及监测要求,对其采样原理进行了分析,设计了板片在线自动检测系统,该系统能够对采集的板片特征数据进行分析处理,可实现不同波纹形状减薄量和波纹深度的检测,能够替代人工,大幅度提高检测精度,可应用于实际板片生产制造现场。