摄像机后罩复合型哈夫滑块机构注塑模设计

杨炉兵

(浙江工商职业技术学院,浙江宁波 315012)

摄像机后罩是摄像机上的一个罩壳塑件,主要用于保护摄像机尾端电路模块组件。该塑件是典型的多附加子特征圆台形壳体塑件,其外壁、内壁都设计有多个附加子特征。在塑件的成型模具设计中,其外壁需要使用1个改进型三瓣式定模哈夫滑块机构、3个定模先抽芯滑块机构及3个动模抽芯滑块机构进行成型和脱模;同时,其内壁也需要使用3种共5个顶出机构进行成型和脱模,才能实现塑件的自动化注塑生产。

1 摄像机后罩

摄像机后罩塑件结构如图1所示,其形状为圆台形状,底端最大外径为192 mm,高度为285 mm,平均壁厚为2.2 mm。塑件使用改性聚碳酸酯/丙烯腈–丁二烯–苯乙烯塑料(PC/ABS)合金,收缩率为0.56%~0.61%。

图1 摄像机后罩塑件结构

塑件的基础本体为一个圆台形壳体,其结构特征有:(1)外壁的下端设置有一条圆环型环槽;(2)外壁上端设置有2个螺丝孔(K1向视图所示);(3)外壁上有4个区域设置有结构较为复杂的子特征,这4个区域分别为K2向视图所示的A1区域、A2区域,K3向视图所示的A3区域、A4区域;(4)壳体的内部顶端设置有3个拉勾特征。

2 模具方案

2.1 基本方案

塑件注塑成型模具的基本方案为:

(1)外壁需要使用多个侧抽芯脱模机构,模腔布局采用单腔布局[1–3]。

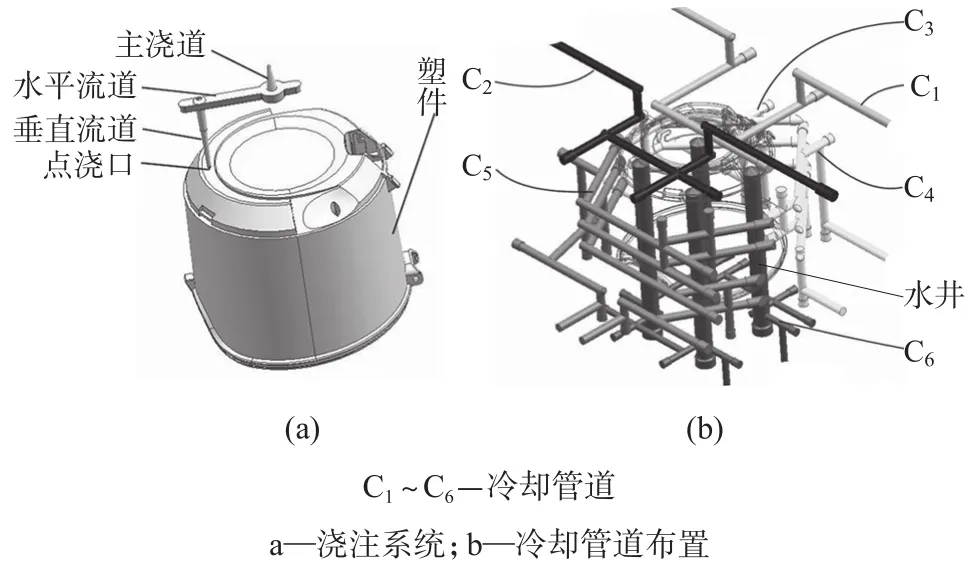

(2)浇注系统如图2a所示,浇注使用单点偏心式点浇口进行浇注[4–6]。

(3)模腔冷却管道布置如图2b所示,采用6条Ø8 mm管道进行冷却,以尽可能对塑件进行均衡冷却[5–6]。管道的设置为:模腔顶部使用C1,C2管道冷却,侧面分别使用C3,C4,C5管道冷却,内壁使用C6管道冷却;C6水路中增加了4个冷却水井以加强冷却。

图2 浇注系统及冷却管道布置

2.2 分型与脱模设计

由塑件的形状可知,解决塑件外壁的脱模问题是模具设计的关键[7–10],外壁脱模的方便性取决于外壁分型的合理设置。结合塑件外壁上所设置的1个圆环曲线型环槽、2个螺孔及A1~A4四个区域特征,拟通过以下方式对塑件外壁进行分型和脱模:

外壁脱模布置如图3所示。

图3 外壁脱模布置

(1)外壁整体分型与脱模。

外壁整体分型与脱模如图3a所示,先使用型腔分型面P0将塑件的外部成型件分为外部顶端成型件和外壁成型件,而后再使用型芯分型面P9将外壁成型件与内部成型件进行分型,最后再对P0面和P9面之间的外壁成型件进行分型。P0面和P9面之间的外壁成型件分型时,整体上首先使用外壁主分型面P1将外壁成型件一分为二,分割成一组两个一级哈夫成型滑块;第一个一级哈夫成型滑块按F2向进行抽芯,第二个一级哈夫成型滑块使用外壁次分型面P2进行第二次分型,分割成一组两个二级哈夫成型滑块,该组两个二级哈夫成型滑块的抽芯方向分别为F3向和F4向。F3向为第一个二级哈夫成型滑块的抽芯方向,F4向为第二个二级哈夫成型滑块的抽芯方向。

(2)外壁局部区域分型与脱模。

对如图3a所示的A1区域、A2区域使用外壁局部分型面P3~P6进行局部分型,具体为:使用P3面便于矩形槽T5的脱模;使用P4面便于矩形浅凹孔T1、矩形深凹孔T2的脱模;使用P5面便于矩形浅凹孔T1’、矩形深凹孔T2’的脱模;使用P6面便于缺口T9和T10、圆弧底矩形槽T11的脱模。

需要指出的是,环槽T6分为6段进行成型和脱模,在图3a所示的一侧外壁上分成三段,分别为图3a中A2区域分图中所示的a段、b段和c段;该三段中两端的a段和c段分别由两个二级哈夫成型滑块成型并分别按F3向、F4向进行抽芯脱模,中间的b段由P6面分型出的成型滑块成型并按F1向进行抽芯脱模。在图3b所示的一侧外壁上也分成三段,分别为d段、e段和f段;此三段分段中,两端的d段、f段环槽分别再使用外壁局部分型面P7,P8进行分型,获得的成型件用于该两端分段环槽分别按F4向、F3向抽芯脱模;e段由第一个一级哈夫成型滑块直接抽芯脱模。

如图3b所示,第一个一级哈夫成型滑块用于塑件三个部分的抽芯脱模,分别为图3b中半个外壁按F2向的抽芯脱模,此半个外壁上A3区域的2个矩形插孔T12和T13,以及A4区域的定位凸起T14、卡位方槽T15、卡紧凸起T16按F2向的抽芯脱模,以及此半个外壁上环槽T6中间段e段的抽芯脱模。

如图3a所示,在A2区域中,斜边T7由P2面分型分成两半,其中一半与侧通孔T8’、侧凹槽T3一起由二级哈夫成型滑块中的第一个二级哈夫成型滑块进行成型,并按F3向抽芯脱模;斜边T7的另一半与侧孔T8和侧凹槽T4一起由二级哈夫成型滑块中的第二个哈夫成型滑块进行成型,并按F4向抽芯脱模。

另外,塑件内部顶端3个拉勾特征的脱模,使用3个斜顶即可实现,此处不再展开。塑件外部顶端、内壁的成型与脱模相对较为简单,此处不再赘述。

2.3 成型件设计

结合上述分型与脱模设置,设计的成型滑块结构如图4所示。

图4 外壁成型滑块

(1)外壁成型滑块设计。

综合前述分型设置,各分型面分型后获得的零件为:由P1面分型得到一组两个一级哈夫成型滑块即S1滑块和S1’滑块,由P2面对第二个一级哈夫成型滑块S1’滑块进行分型得到一组两个二级哈夫成型滑块S2滑块和S2’滑块,由P3面、P4面、P5面和P6面分别对S1’滑块局部分型得到S3滑块、S4滑块、S5滑块和S6滑块,由P7面对一级哈夫滑块S1滑块进行局部分型得到S7滑块和S8滑块。

因此,外壁各成型滑块所对应的作用分别为:

①S1滑块对图3b中塑件侧面的1/2外壁、该1/2外壁上T6环槽的e段,以及T12~T16特征进行成型和脱模,该滑块按F2向抽芯。

②S2’滑块对图3a中塑件侧面的1/4外壁、环槽T6的a段、侧凹槽T3、斜面T7的一半和侧通孔T8’进行成型和脱模,该滑块按F3向抽芯。

③S2滑块对图3a中塑件侧面的1/4外壁、环槽T6的c段,侧凹槽T4,斜面T7的另一半,侧通孔T8进行成型和脱模,该滑块按F4向抽芯。

④S3滑块对矩形槽T5进行成型和脱模,该滑块按F1向抽芯。

⑤S4滑块对矩形浅凹孔T1、矩形深凹孔T2进行成型和脱模,该滑块按F3向抽芯。。

⑥S5滑块对矩形浅凹孔T1’、矩形深凹孔T2’进行成型和脱模,该滑块按F4向抽芯。

⑦S6滑块对缺口T9和T10、环槽T6的b段、圆弧底矩形槽T11进行成型和脱模,该滑块按F1向抽芯。

⑧S7滑块对T6环槽的d段进行成型和脱模,该滑块按F3向抽芯。

⑨S8滑块对T6环槽的f段进行成型和脱模,该滑块按F4向抽芯。

在滑块中,S1滑块、S2滑块和S2’滑块三个滑块构成复合型定模哈夫成型滑块,此复合型定模哈夫成型滑块为一种改进型定模弹顶式哈夫成型滑块,与S3滑块、S4滑块和S5滑块一起安装于模具定模一侧,S6滑块、S7滑块和S8滑块安装于模具动模一侧。

(2)外部顶端成型件设计。

由P0面分型获得的外部顶端成型件,即为模腔的型腔镶件。

(3)内部成型件设计。

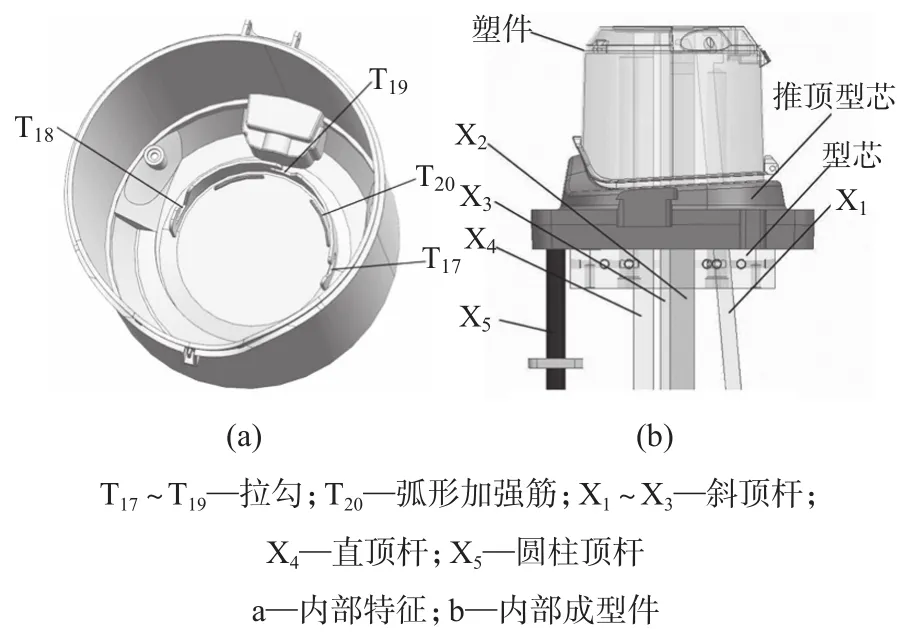

内部特征及内部成型件如图5所示。塑件内部顶面上设置的3个拉勾为拉勾T17~T19,T20为弧形加强筋,如图5a所示,由P9面分型获得的内部成型件如图5b所示。塑件内部的成型件包括推顶型芯、型芯、3根斜顶杆X1~X3和1根直顶杆X4。3根斜顶杆X1~X3对应为拉勾T17~T19的成型件。推顶型芯由4根圆顶杆X5顶出。塑件从型芯上脱模由推顶型芯、3根斜顶杆X1~X3及1根直顶杆X4共5个顶出机构同顶出来实现。

图5 内部特征及内部成型件

3 模具结构

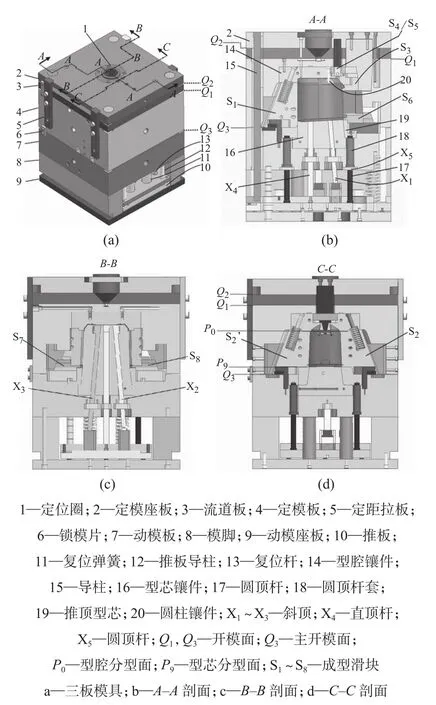

(1)模具结构。

模具结构如图6所示。模具模架选用一种简化型三板模架,采用该模架基于以下考虑[11–13]:一是配合单点点浇口浇注系统使用需要,因为点浇口须使用三板模架以实现浇注系统废料与塑件的自动分离,以及废料从模具上的自动脱落;二是S3滑块、S4滑块和S5滑块三个定模先抽芯滑块的驱动需要,这3个滑块的抽芯动作需要在模腔主分型面(P9型芯分型面)打开前先完成抽芯[14–15]。

三板模分三次分型打开:Q1→Q2→Q3,Q3为主开模面(对应于驱动模腔主分型面打开),Q3面打开前,Q1,Q2面必须打开,因为模具要利用Q1,Q2面的打开来驱动S3滑块、S4滑块和S5滑块完成先抽芯动作。

(2)机构安装。

S1~S8滑块及其机构在模架中的安装布置如图6所示。其中,S1滑块、S2滑块和S2’滑块三个哈夫滑块及其驱动机构都安装在定模板4内,如图6b、图6d所示。S3滑块、S4滑块和S5滑块则安装在型腔镶件14内,其驱动机构安装在定模座板2上,如图6b所示。S6滑块、S7滑块和S8滑块安装在动模板7上,其驱动机构安装在定模板4内,如图6b、图6c所示。图5所示的5个顶出机构安装在动模板7上,如图6b、图6c所示。

图6 模具结构

(3)模具工作原理。

模具的工作分以下几步来完成:

①注塑。模腔注塑,完成充填、保压、冷却等过程后,等待开模。

②Q1面打开。模具在注塑机动模板的驱动下下行,模具首先在Q1面处打开,此时,对应完成的动作有:浇口与模腔内塑件断离,S3滑块、S4滑块和S5滑块开始抽芯。

③Q2面打开。动模继续下行,Q2面打开,S3滑块、S4滑块和S5滑块完成抽芯,流道废料从模具中自动脱落。

④Q3面打开。动模继续下行,Q3面打开,Q3面打开时,型腔镶件14内的P0面打开,塑件与型腔镶件14分离,留于型芯镶件16上。S1滑块、S2滑块和S2’滑块同步实施定模侧的侧抽芯动作;同步地,S6滑块、S7滑块和S8滑块的斜导柱驱动各自的滑块同步实施侧抽芯动作。Q3面打开过程中,P9面打开,S6滑块、S7滑块和S8滑块与型芯镶件16分离。Q3面打开后,塑件外壁的脱模动作都已完成。

⑤ 顶出。动模继续下行,注塑机顶杆顶住推板10,从而顶住5个顶出机构将塑件从型芯镶件16上顶出,塑件实现完全脱模。

⑥ 复位。在模具动模回退驱动下,按上述反向步骤依次完成复位,最后模具完全闭合,开始下一轮注塑。

4 结论

针对摄像机后罩塑件的特点,设计了其注塑模具:

(1)模具单腔布局,模腔采用单点偏心式点浇口浇注,环绕式平衡水路冷却。使用3板模架结构,以驱动脱模机构分步协同动作,保证塑件自动化生产。

(2)针对塑件外壁的脱模,将外壁的成型件由一级哈夫成型滑块改进为复合型定模哈夫成型滑块,较为简单地解决了塑件整体外壁的脱模困难问题。

(3)为实现塑件自动脱模,外壁的脱模使用了9个机构来进行辅助脱模;其中外壁的脱模机构包括3个定模弹顶式复合型定模哈夫滑块机构、3个定模先抽芯滑块机构、3个斜导柱动模抽芯滑块机构。内部脱模使用了3个斜顶机构、1个直顶杆机构及1个推顶型芯顶出机构。