间隔装药技术降低爆破振动的实践研究

于世杰 吕 斌 李海洋 曾玉莹 田 靖

(河北钢铁集团司家营研山铁矿有限公司)

爆破振动波是由炸药爆炸所释放的能量转化而来,爆破引起的地面运动激起结构基础产生位移,从而造成临近炮区或周边建(构)筑物的振动。尽管由爆炸能转换成的振动能很少,但随着日常爆破次数的增多和爆破规模的不断扩大,以及当前整个社会安全环保意识的提高,爆破振动的危害效应将越来越突出。研山铁矿为了保障矿山生产的有序进行,在广泛汲取国内外研究成果及工程实践的基础上,对间隔装药爆破技术进行了实用性试验研究[1-2]。

1 爆破振动对采场及周边的破坏作用

1.1 爆破振动对采场的破坏

爆破振动对采场的危害主要体现在以下2个方面:①爆破地震波对邻近未爆破的炮孔造成地震波动能影响,可能引起邻近炮孔的内部裂隙扩展延伸,造成炮孔的塌落或扭曲变形;②由于采场部分位置的爆破振动过大,地震波传播速度过快,从而引起周边振动检测装置的触发机制预警,这种预警触发会对采场的生产造成外事影响,给生产的连续性带来负担。

1.2 爆破振动对周边建筑的破坏

爆破振动对周边建筑物的破坏主要分为以下2个方面。

(1)直接振动破坏。该露天矿山平均每天都进行10次以上的大中型规模爆破,爆破振动对采场东帮的影响尤为严重,该区域有密集的村庄老旧建筑,考虑不同建筑物的抗震性能不等,建筑物的直接破坏有大有小,具体的破坏形式有墙皮脱落、墙壁裂缝、地板裂缝等,更严重的可能造成部分建筑的倒塌。

(2)间接振动破坏。因矿区东侧区域地质水文条件较差,滦河自南向北穿插周边村落,地质较松软,爆破振动造成部分建筑地基出现沉降,加速建筑物的老化损伤[3]。

2 研山铁矿现状

研山铁矿隶属于河钢矿业公司,位于河北省滦州市响嘡镇境内,属于“鞍山式”沉积变质矿床,设计年产铁矿石1 500万t,年产优质铁精粉400余万t,矿山属于大型凹陷露天矿,采场设计封闭圈为+30 m水平,目前采场开采至-217 m水平。矿区出露地层以前震旦系、震旦系和第四系为主。采场西帮以第四系土层、强化风石英砂岩、中风化石英砂岩、白云母片岩、微风化黑云变粒岩为主,采场东帮整体属于西倾岩层,与矿体下盘边坡开采方向一致。目前采场西南帮-67 m以上及西帮-97 m以上区域,岩性主要为岩土混合区域,且距离周边振动检测位置较近,岩石结构多为块状,多为中硬度,可爆破性较好。

3 间隔装药爆破理论性分析

3.1 采用间隔装药爆破的原因

作为高陡露天矿,硬质岩层可采用多种爆破方式进行爆破,而传统的柱状连续装药方式存在着炸药单耗大、爆破振动波大、爆轰波初压高、爆破气体作用时间短、岩石破碎效果差、易产生大块和根底等缺点,与之相比,不耦合装药爆破技术能够使爆炸能量得到充分利用。19世纪40年代,前苏联专家Melnikov和Marchenkov首先研究提出了空气间隔装药爆破技术,该技术通过在炮孔中添加空气间隔,从而提高爆破能量利用率[4-5]。到目前为止,大量的工程实践和数据采集分析表明:用轴向空气间隔装药的方式来代替连续柱状装药,可以有效地克服连续装药爆破的诸多弊端。图1为间隔装药器材。

3.2 间隔装药爆破技术

间隔装药结构由于存在间隔介质的影响,在爆破发生的过程中产生二次和后续冲击波的作用。其作用原理如下:①空气间隔降低了作用在炮孔壁上的爆轰冲击压力的峰值,避免炮孔周围围岩被过度破碎形成粉碎圈,降低消耗大量爆破能量,提升粉碎圈以外的岩石破碎效果;②另一方面由于降低了冲击压力的峰值,冲击波的能量就会减弱甚至没有冲击波,这就会相应地增加应力波的能量,从而获得了更大的爆破冲量,增加应力波的作用时间,最终提高爆破能量的利用率。

根据矿山现有的爆破经验,分别针对310 mm和250 mm孔径的牙轮钻机的爆破炮孔进行间隔装药。通过爆破试验结果反馈,多次调整爆破孔距、排距、间隔高度等参数,并对炸药量进行控制,以获得最优的爆破参数组合。图2为采用连续装药和空气间隔装药的结构示意图。

3.3 间隔装药爆破设计方案

对研山铁矿2种牙轮钻机型号(4#钻孔径250 m,7#钻孔径310 mm)进行间隔装药爆破试验,作业区域分别在西南帮-30 m和西帮-67 m采场。

3.3.1 爆破设计

西南帮-30 m区域岩石性质以第四系泥土、黏土和强化风石英砂岩、中风化鹅卵石为主;当岩石炮区前排为清渣时,第一排不采取间隔装药,减少头排装药量,其他部分采取正常的间隔装药,头排填塞高度加高1 m,确保安全;当岩石炮堆前排为压渣时,所有炮孔均采取间隔装药。西帮-67 m采场主要为中风化石英砂岩、硬质石灰岩和黑云变粒岩,岩石硬度较硬,需要适当增加装药量。

3.3.2 孔网参数

炮区孔网参数选择主要来源于爆破规程及爆破过程中实际应用经验,为进一步提高爆破效果,降低爆破振动,炮区在布置时采用“喇叭口”状布置方式。表1为本次试验设计孔网参数。

3.3.3 装药量计算

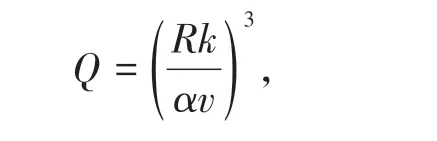

该爆破方案的装药量采用反推法,依据爆破震动安全允许震速计算:

式中,Q为一次起爆最大药量,kg;v为控制的震动速度,cm/s;R为装药中心至保护目标的距离,m;k为与爆破点至计算保护对象间的地形、地质条件有关的系数;α为衰减指数。

为确保爆区周围人员和建筑物等的安全,必须将爆破震动效应控制在允许范围之内,也就是根据爆破的目的要求和周围环境情况,按允许最大地震效应原则应用公式计算确定一次允许起爆的最大药量。如:一般砖房、非抗震的大型砌块建筑物最大,计算中k和α取值是依照《爆破安全规程》(GB 6722—86)中关于岩石介质的取值范围确定的,而本次依照采场爆破岩石介质k取180,α取1.8,安全允许震速为3 cm/s。位于露天采场西侧的振动检测站到两处爆破试验的直线距离R分别为4#钻412 m、7#钻532 m,可计算出最大起爆药量为8~16 t,选取每孔装药600~750 kg,填塞高度h=(20~30)D=6~9 m,不同炮孔爆破装药量见表2。

?

通过表2计算,为合理控制爆破振动,4#和7#钻在布孔时,孔数分别控制在15个和20个以内。

4 爆破设计应用及效果

目前该爆破设计方案主要集中在采场西南帮和西帮,并已经逐步在全采场应用。图3为间隔装药爆破试验振动数值图,从图3可以看出,自6月份使用间隔装药后振动数值有明显的降低,并逐渐趋于平稳;振动数值由初期最高值3.78 cm/s降低到0.18 cm/s。4#和7#相比较,2种不同孔径的设备所产生的爆破爆破数值也有区别,证明该数值和炮区装药量也存在直接关系;结合在爆破试验的现场情况看,7月底、9月中旬等炮区前排为清渣时,振动值明显较低。

5 结语

对空气间隔装药爆破技术进行了简要的分析,从装药结构对爆破效果的影响入手,通过合理设计空气间隔装药爆破参数,爆破振动效应极大降低,充分保障了生产的稳定。为今后技术人员在降低爆破振动方面提供了一定的经验。