银山矿上向中深孔爆破落矿参数优化研究

李红鹏

(江西铜业集团银山矿业有限责任公司)

我国的金属资源禀赋勘察数据表明,金属矿脉中,急倾斜矿脉(倾角>55°)约占62%,极薄到薄矿体(厚度<4m)约占58.6%。针对急倾斜薄矿脉的赋存特点,目前主流的采矿方法依旧是浅孔留矿法(约占47%)、充填法(约占28%)、空场法(约占22.4%)这三大类,其中浅孔留矿法占较大比重[1]。银山矿矿体为典型的急倾斜薄矿脉,在多年的开采过程中,一直采用浅孔留矿法进行开采,但由于其产能低、安全性差、工作量繁重及机械化难度高等缺陷[2],造成了银山矿矿石积压量大及存窿矿易结死等大量生产难题[3]。因此,矿山根据矿体赋存条件、地质特征、爆破工艺等对采矿方法及工艺进行研究,确定银山矿的采矿方法为分段空场法,此方法具有开采强度大、劳动生成率高、通风条件好及管理简单等优良特性[4]。然而,由于分段空场法配套采用的上向中深孔落矿工艺经常因爆破参数设置不合理,导致爆破能量分布不均匀,从而给井下矿石回采带来超采及大块率高等问题[5-6]。

针对以上状况,本研究基于银山矿井下矿岩体赋存条件,根据现场实际工况及分段空场法回采工艺特点,利用ANSYS/LS-DYNA数值模拟软件建立矿岩体爆破耦合模型[7-10],对现有爆破参数进行优化,得到适用于银山矿分段空场法的最优爆破参数,并根据现场爆破漏斗试验对优化结果进行验证。

1 工程背景

1.1 开采技术及条件

银山矿区位于江西省德兴市银城镇。矿区南北长约2.7 km,东西宽约2.5 km,面积约6.75 km2。矿体倾角为60°~85°,矿体长为25~1 580 m,厚度为1~6 m,形态为脉状。矿山经过近50 a的留矿法开采,在上部形成大量采空区,且围岩赋存条件差,极易造成安全生产事故。现经科研攻关,已转入分段空场法进行回采。

矿块沿矿体走向布置,长度为100 m,宽为2 m,阶段高度为50 m,沿垂直方向划分为3个分段,分段高度为15~20 m,间柱为6 m,顶柱高为5 m。

回采作业顺序为落矿→出矿→装药→落矿;在分段巷道与切割槽形成后由切割槽后退式回采,为保障作业安全,各分段间应同时后退并形成下向阶梯式工作面,即上部分段超前爆破2排炮孔。分段巷施工后,采用311凿岩台车、向上穿垂直孔,孔径为76 mm,孔深为10~14 m,排距为1.5 m,边孔距矿岩分界线0.1 m,最小抵抗线为1.5 m。

1.2 爆破现状及问题

目前爆破采用粒状乳化铵油炸药,用装药车装药,将炸药送入炮孔,堵塞长度1.8 m,穿孔完毕后以切割井为自由面进行爆破。爆破为分层爆破,上部分层超前爆破2排炮孔,各分层同时爆破。但在实际生产过程中发现,由于爆破参数(主要为布孔方式及排距)设置的不合理,导致爆破效果不理想,超前爆破情况明显,大块率高(>10%)等情况频发。因此,为得到当前单段药量下的最优爆破效果,有必要针对爆破作业进行数值模拟研究,并结合现场试验进行验证,从而提高综合生产效益。

2 数值模拟及分析

虽然急倾斜薄矿脉分段空场法解决了银山矿极薄至薄矿脉开采面临技术、经济和安全难题,但其对爆破技术的高要求进一步倒逼矿山对现有爆破技术进行优化。建立动力学爆破数值仿真模型,在炮孔直径一定的情况下(76 mm),探索契合银山矿生产现状的布孔方式及排距。

2.1 计算模型

在炮孔直径为76 mm的实际矿山爆破方案中,爆破网格尺度多集中在1.5 m附近。因此,本次研究设计排距为1.0~2.0 m的4组模型,以及2种布孔方式(表1),探索出最优爆破方案。

?

建立3孔侧向崩矿爆破模型,由于侧向爆破矿体时纵向高度较高,且爆破时主要依靠侧向自由面,爆破实际工程中爆破主区集中在炮孔中部,本次研究采用平面模型,不考虑炮孔上下部的端部效应。方案一的模型尺寸参数为3 m×6 m×0.02 m(X×Y×Z),工程爆破的自由面采用自由边界条件,其余边界采用全透射边界条件,矿体右侧为自由面。模型实体图如图1所示,计算时长为1 ms。

方案二~方案四均采用梅花形布孔,其模型尺寸为(3.5~5.0)m×6 m×0.02 m(X×Y×Z),工程爆破的自由面采用自由边界条件,其余边界采用全透射边界条件,矿体右侧为自由面。以方案二为例,具体模型实体图如图2所示,计算时长为1 ms。

2.2 材料参数

2.2.1 岩石材料模型及参数

本研究选择塑性动力学模型MAT-PLASTICKINEMATIC,是各向同性和随动硬化的混合模型,与应变率相关,适用于爆炸分析中的岩石材料,表2给出了矿体的材料参数。

2.2.2 炸药材料模型及参数

本研究采用地下矿山采场爆破常用的二号岩石乳化炸药,选用LS-DYNA3D内部高能材料本构模型MAT-HIGH-EXPLOSIVE-BURN。表3为该炸药的材料参数及炸药的JWL状态方程参数。

2.3 评价方法及结果分析

工程爆破评价方法主要分析模型实体的关键单元的有效应力与关键节点的振动速度变化方式及峰值状态。本次试验研究采用对被爆实体设定2组关键单元,单元的位置如图3所示,通过分析A、B、C、D在自由面及自由面与炮孔中心面上分布的关键单元的有效应力峰值,得出在不同网格参数条件下模型受爆体爆破后的爆破效果。通过分析A1、B1、C1、D1、E1、F1在采场边帮上的关键单元的有效应力峰值,得出在不同网格参数条件下模型采场边帮的破坏情况。其中岩体的单轴抗拉强度为5.45 MPa,在本研究中动态抗拉强度取静态抗拉强度的3倍,即动态抗拉强度为16.4 MPa。

2.4 计算结果与分析

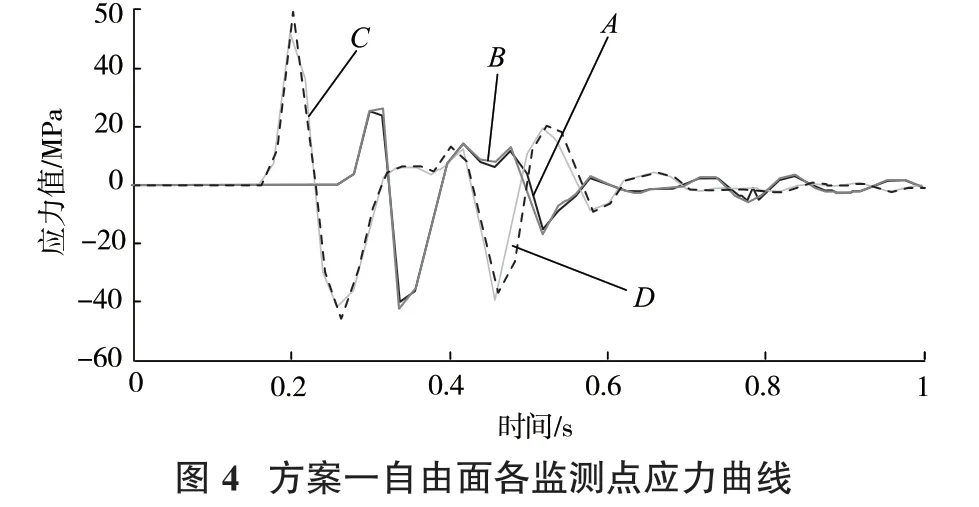

为具体分析岩体的爆破破碎效果,提取出A、B、C、D关键监测单元的应力曲线及峰值,监测点应力峰值见表4。为具体分析采场边帮岩体的破坏情况,提取出了前述A1、B1、C1、D1、E1、F1关键监测单元的应力曲线及峰值,监测点应力峰值见表5。图4、图5分别为自由面和边帮上典型监测单元数据。

?

由表4可知,方案一、二、三均能达到破岩应力要求,且相较于方案一,其他方案的A、B两点爆炸应力峰值普遍大于C、D两点的爆炸应力峰值,这说明采用梅花形炮孔布置方式时,爆破自由面可以被充分利用,更好地诱导爆炸能量作用于开挖区矿岩,而减少地震波危害以及超挖问题。此外,方案一的爆炸应力峰值太大,也易造成粉矿增多,从而降低矿石回收率。而方案四由于排间距太大,导致排间岩体受到的爆炸应力峰值大幅降低,难以达到破岩要求,易产生大块,应该排除此方案。因此,在爆破破岩效果方面,方案二与方案三均能达到较好的效果。

?

由表5可知,方案一会对采场边帮岩体造成一定破坏,对比方案二可看出,采用梅花形布孔后,尽管两者的孔网密度相同,方案二因炮孔布置方式更有利于发挥自由面的作用,因此,边帮岩体的破坏情况有明显改善。方案三能更好地保持边帮的整体性。

综合以上分析可得,建议银山矿薄矿脉中深孔选用方案三的爆破参数(表6),在该参数条件下,模型的开挖区破岩效果及采场边帮控制效果均较好。

3 工业试验

为使薄矿脉中深孔爆破参数更加适合银山矿矿岩爆破,在数值模拟分析基础上,进行爆破漏斗试验。通过爆破漏斗试验佐证数值模拟推荐的爆破参数。

3.1 爆破破岩理论

中深孔爆破的核心在于布孔参数、装药参数、微差时间3个因素的选取。其中布孔参数的确定很大程度上依据岩石爆破理论进行确定。

根据球状药包在岩石中破碎情况一般将破碎区分为三部分,即粉碎区、裂隙区和弹性振动区。根据摩尔-库伦准则[11-12],粉碎区半径rc和裂隙区半径rt分别为

式中,ϕ为岩石内摩擦角,(°);C为岩石黏聚力,MPa;rb为炮孔半径,m;

采用耦合装药时冲击压力为

式中,ρm为岩石密度,g/m3;Cρ为纵波在岩石中的传播速度,千枚岩一般取4.5~5.5 m/s;ρ0为炸药密度,g/m3;D为炸药爆速,m/s;n为爆轰产物与炮孔壁碰撞时反射压力为入射压力的倍数,n=4~20,与不耦合系数呈负相关。

3.2 炮孔参数

试验炮孔采用单孔形式布置,其孔径为40 mm,共计7个炮孔,炮孔均布在底板较平整的地方,各相邻炮孔间距大于3 m,具体爆破漏斗试验参数见表7。

3.3 爆破漏斗参数测量

爆破漏斗的主要参数为平均漏斗半径和漏斗体积,其中漏斗平均半径以试验孔为中心,每间隔45°直接量取8个方向的漏斗半径R并加权运算,取平均值,漏斗体积采用圆锥体体积计算公式近似计算。

3.4 试验结果与分析

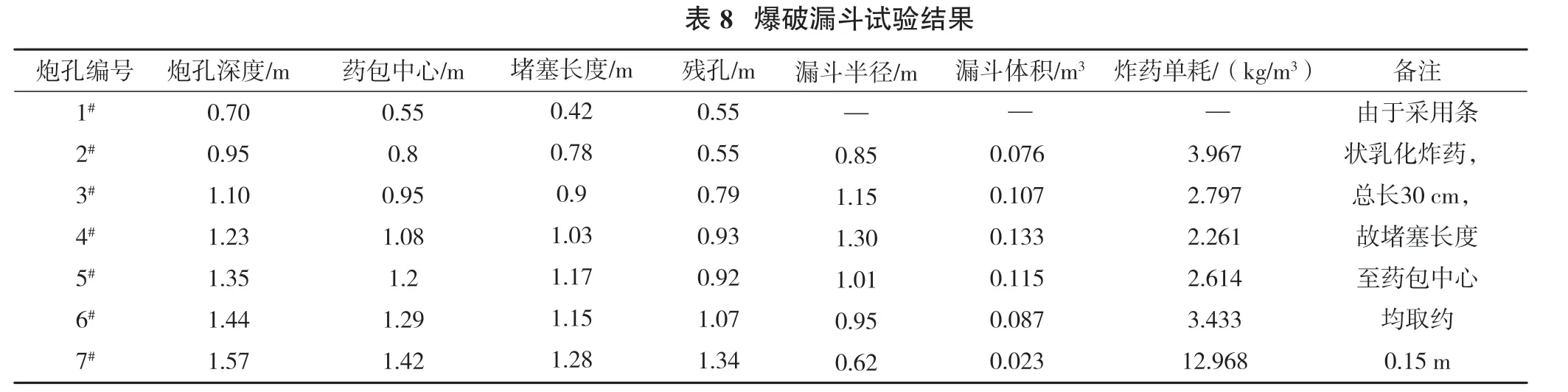

实际试验过程中,各炮孔爆破后均未出现明显抛掷作用,其爆破漏斗试验结果如表8所示。

根据最小二乘法原理,利用excel软件对上述爆破漏斗试验数据进行4次项回归,所得的爆破漏斗体积V以及爆破漏斗半径R与药包埋深L之间的多项表达式分别为

根据式(1)和式(2)计算得出炸药的最佳埋深Lj=1.12 m,临界埋深Le=1.49 m,应变能系数E=Le/Q1=2.22,最佳埋深比△i=Lj/Le=0.751,结合式(4)、式(5),最佳漏斗半径Rj=0.64 m,最佳漏斗体积Vj=0.13 m3,炸药单耗g=0.785 kg/t。

根据一个深孔能装入的药量和一个深孔需要的装药量相等的原则,求得单孔装药量为51.9 kg,中深孔最小抵抗线W=1.51 m,排距通常等于最小抵抗线,取排距为1.5;取孔间距为1.80 m;根据装药系数,堵塞长度为L2不小于1.73 m,取堵塞长度为1.80 m。后期爆破模拟和现场工业试验可参考此数据。

4 结 论

对采矿场爆破过程进行模拟,优化采矿场爆破参数,得出了适合银山矿的井下爆破参数。为使薄矿脉中深孔爆破参数更加适合银山矿矿岩计算条件,在数值模拟分析基础上,进行爆破漏斗试验,通过爆破漏斗试验佐证数值模拟推荐的爆破参数,最后得到单孔装药量为51.9 kg,中深孔最小抵抗线为1.51 m,排距为1.5,取孔间距为1.80 m,取堵塞长度为1.80 m。