浅谈轨道客车油漆缺陷及处理措施

张忠磊 陈 宏 窦 磊 赵 轩 黄 建

(中车长春轨道客车股份有限公司,吉林 长春 130000)

本文列举了在生产过程中油漆施工遇到的质量问题,并针对油漆缺陷的产生因素、处理措施、工艺流程进行了梳理,进而能够避免施工过程中错误因素导致油漆缺陷的产生,避免生产资源的浪费,减少人力付出,提高产品质量及生产效率,有助于精益化生产线的顺利进行[1]。现今中国高速铁路车蓬勃发展,公司在铁路客车造业属于龙头企业,各种类车型的研制也在马不停蹄的进行中,伴随的就是各种制造工艺的日渐成熟与更新。车辆涂装作业作为车辆的重要工序,承担了车辆防腐、特殊功能、装饰作用,因此涂装油漆质量是重要部分[2],油漆是粘稠油性物质,由树脂、颜料、溶剂组成,具有防腐、装饰、或特殊性能[3]。在施工过程中油漆缺陷问题时常出现,我结合在生产中遇到的油漆缺陷问题总结出了产生原因、处理措施。

1 油漆流坠

油漆流坠形成原因众多,归纳起来主要分为如下几个主要原因:

(1)调配油漆粘度太低;

(2)喷涂表面附着力差,在重力作用下流坠

(3)一次喷涂过厚;

(4)施工环境或者喷涂件温度过低,稀释剂挥发过慢导致;

(5)喷枪抢嘴距离待喷涂表面距离太近导致。

油漆流坠如图1所示,油漆流坠应及时处理。

图1 油漆流坠外观

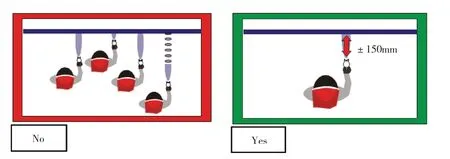

首先调配适当的粘度,面漆粘度应在15-20 秒范围内;然后用砂纸打磨待喷涂表面,提高附着力。注意施工环境温度应在大于15℃,湿度小于80%。等待每遍油漆薄喷后应该闪干10-15分钟,并横竖交叉喷涂,此时保持抢嘴与表面距离150mm左右,并垂直表面。如图2所示,左图为抢嘴与表面距离关系的错误图例,右图为抢嘴与表面距离关系的正确图例。

图2 抢嘴与表面距离关系示意图

如果是小面积的油漆流坠则用包裹木骨的1000#砂纸进行水磨,再依次用1500#、2000#砂纸进行水磨(用包裹木骨的砂纸进行打磨,可以提高打磨的平整性)。对打磨区域进行抛光处理,先用粗蜡进行抛光处理,再用镜面处理细蜡进行抛光处理。如果是大面积的流坠则需要进行打磨,将流坠凸起打磨平,不然重新喷涂后会出现流油印现象。少数流坠内部有细孔,需要用腻子进行刮涂修复再进行油漆修复。

2 油漆修复

手工打磨是油漆修复的第一环节,手工打磨常用工具是砂纸,打磨对象常见为缺陷的边缘部位[4]。缺陷范围是手工打磨的前提条件,不可超出其范围,否则将会返修,如果手工打磨的缺陷部位面积没有达到既定效果,则考虑进行机器打磨。抛光处理是油漆修复的第二环节,当第一环节顺利完成后,需要判断修补漆的区域的实际情况,并观察衔接处的实际结果,如衔接处状况较差,则利用哑光和除油进行进一步处理。砂布沾是前期抛光处理的主要工具,其目标是达到纹理状态,而除尘纸沾是擦拭的主要工具,有时也考虑使用除油剂。擦拭时要严格按照如下顺序,先从上至下,再从左至右。尤其注意一个关键性问题,就是擦拭面积,根据经验,也就是必须为返修部位的4 倍。如果擦拭面积不得当,就会造成抛光艰难,衔接部位出现问题,灰尘也会趁机进入油漆,造成下步喷漆的问题出现。喷涂是油漆修复的第三环节,从修补部位来判定,其外围应该是缺陷区域需要喷涂的关键部位。喷涂工序主要工具是喷枪,喷枪的使用尤为关键,其操作优劣决定了喷涂质量。调整喷枪喷射口,喷涂方向为从外向内,不能离开修补部位的外围形状。喷涂时,为确保喷涂覆盖均匀圆满,通常需要操作2 次或3 次,次数间间隔不少于8分钟。喷涂接口水是油漆修复的第四环节,对象为喷涂区域,工具依然是喷枪。喷涂方向和第三环节相同,即为从外向内,并且要均匀缓慢,不可操之过急。喷枪的角度有严格要求,枪口面向修补部位成45度角,喷枪的扇面也应及时调整,并且要掌握好一定的距离,通常不少于10公分。接口处最好看不到接口痕迹,达到与原来面融合。按照流程认真完成,能够有效实现油漆修复,节约原材料,避免浪费,造成施工成本升高,极大地影响施工进度。

图3 标记缺陷位置

3 油漆磕碰伤

由于硬物磕碰,导致油漆涂层破损脱落直达金属层,如果修复不彻底,金属会产生氧化腐蚀,涂层会再次脱落。

处理措施如下:

(1)标记缺陷位置,依次用80#、120#、360#砂纸采用画圈法打磨直至金属层,油漆涂层形成羽状边状,这样才能最大限度的提高漆膜的附着力。

(2)重新点喷或者刷涂修补底漆,要控制底漆刷涂在金属表面和旧的底漆表面并且成膜效果。因底漆起到防腐作用,如果刷涂不均会导致油漆脱落。

(3)待干燥后用聚氨酯腻子重新刮涂缺陷部位,干燥后细磨。腻子层刮涂面积不宜过大,刚好外延超过底漆层覆盖旧腻子层为宜,过大影响打磨,喷漆后会出现腻子印。

(4)打磨腻子重新喷涂中间层漆进而覆盖腻子层,避免面漆喷涂腻子与旧面漆浸油效果不同产生失光。打磨时要徐徐渐进缓慢向前移动,保持持续实施速度。

4 针孔

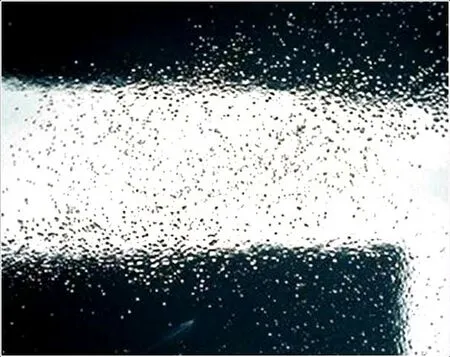

针孔形状如图4所示。针孔形成的主要原因为:(1)喷漆所用的压缩空中含有水、油脂等杂质。以及喷涂油漆时,由于油漆本身具有较强的收缩特殊性质,所以按传统方法多遍喷涂,会产生大面积缩孔,造成漆膜缺陷,这一问题不仅造成了人力物料的浪费,还影响了生产进度。通过不断总结经和油漆的特性,经过多次试验,总结出一次性成膜法最终解决了这一难题,避免了问题再次发生;(2)中间层漆喷涂太厚,闪干时间不够,中间漆层干燥使稀释剂急速挥发导致溶剂泡,在打磨中间层漆时,溶剂泡成为小针孔;(3)环境温度高,空气流动太强稀释剂挥发过快大于油漆固化时间。

图4 针孔形态

针孔具体处理措施如下:

打磨油漆尽可能除去针孔,必要的话薄喷一遍修补底漆,以覆盖油漆表层下细小针孔和含有的的油脂等杂质,固化后打磨,重新喷涂面漆。

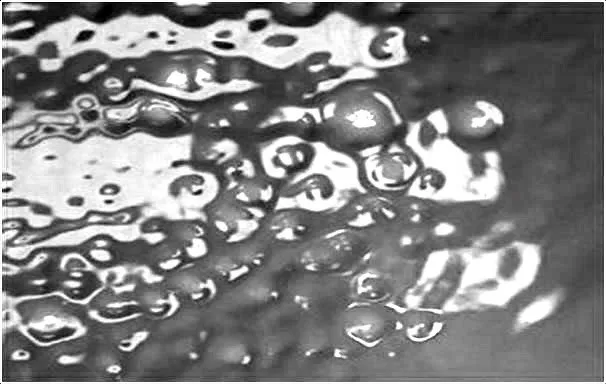

5 缩孔

缩孔形状如图5所示。缩孔形成的主要原因为:(1)压缩空气受到油和水的污染;(2)脏物污染了工作部位。

图5 缩孔形态

缩孔处理措施如下:

(1)定期保养更换油水分离器。

(2)穿戴正确的喷漆服,保持工作部位清洁,没有污染。

(3)定期检查压缩风干燥机。

(4)光滑打磨漆层,打磨之后完全除油,必要时先喷涂一层修补底漆,待干燥后打磨,然后再喷涂面漆。

6 油漆橘皮

橘皮是指在喷涂时涂膜出现类似橘皮、柚子皮那样的皱纹,皱纹的凹凸度约为3m(橘皮形状如图6所示)。橘皮形成的主要原因为:(1)被涂物和空气的温度偏高,喷漆室内风速过大,稀释剂挥发太快;(2)喷涂施工技术不达标,喷涂距离问题;涂层喷得过厚或过薄;(3)喷涂气压偏低,出漆量太大,导致油漆雾化不良;(4)涂料的黏度过高,流平性差,稀释剂选用不当。

图6 橘皮形态

油漆橘皮处理措施如下:

(1)调整喷涂风压和出漆量,以达到良好的喷涂效果。

(2)选用配套的溶剂,添加专用的慢干稀释剂,保证正常黏度,以改善涂料的可塑性。

(3)尽量可以喷涂到规定厚度(宜控制到不流挂的限度),可以延长晾干时间,不要马上进入高温烘干。

(4)被涂物温度应与室温相近,喷涂室内温度过低,油漆流平差也容易导致。

(5)较轻的以极细砂纸打磨后用粗蜡抛光去除橘皮皱纹。严重的打磨油漆使表面平整,重新喷涂面漆。[5]

7 结论

油漆涂层的缺陷有很多种,在各个环境下产生的,要分析清楚,才可以有效的预防。同时为了便于施工现场管理,可以将油漆涂层缺陷分类,可以以标记代码的形式,以及产生的原因区分。作为一名涂装工作者必须像应熟知油漆涂层缺陷预防的方法,积聚丰富的实践经验,才能成为本行业优秀的涂装工艺工程师。