基于激光光斑直径的激光熔覆粉末汇聚特性数值模拟

赵陈敏,练国富,冯美艳,陈昌荣,黄 旭

(福建工程学院机械与汽车工程学院,福建 福州 350118)

1 引 言

激光熔覆喷嘴作为送粉系统的关键部位之一,影响着粉末的输送特性和熔覆层质量[1]。合适的粉末输送特性不仅可以提高粉末利用率,还有助于提高涂层质量。要准确获得粉末输送过程的流动特性,需要详细的分析和计算[2]。

激光熔覆根据送粉方式的不同分为旁轴送粉、同轴送粉以及预置粉末等,其中同轴送粉消除了激光束与粉末流不对称导致激光扫描方向无法随意改变的问题[1,3]。在同轴送粉的激光熔覆过程中,粉末的汇聚特性是影响着熔覆层质量的关键因素,而同轴送粉的喷嘴结构、送粉参数等是影响粉末汇聚特性的主要因素。

在喷嘴结构研究方面,Kovalenko等[4]利用气-粉两相流的数值模拟结果,设计了多通道喷嘴结构,并进行了实验研究,确定了激光熔覆多通道喷嘴的最佳工艺参数,发现熔覆层尺寸的增加主要与聚焦激光束与工件表面“聚焦”气流相遇区域粉末浓度的增加有关。Ju等[5]基于CFD的三维模型,研究了环境压力和喷嘴尺寸对激光熔覆过程中粒子分布和速度的影响,结果表明,60°喷嘴角度可以获得较小的粉末流焦点,使用较短的焦距可以获得较高粉末质量浓度。Korsmik等[6]通过研究喷嘴结构与激光熔覆效率的关系,发现熔高由于粉末转移系数的增加而增加,直至气体粉末射流的焦点;当气粉射流焦点位于熔覆表面上方时,由于射流中粒子浓度低且不稳定,导致粉末传输系数降低。在送粉参数研究方面,Liu等[7]基于气-粉两相流理论建立了数值模型,发现随着保护气体流量的增加,粉末与喷嘴出口的焦距增大,最大粉末浓度减小。Gao等[8]基于Euler-Lagrange理论,建立了四流喷嘴的气粉流动数值模型,研究了LMD过程中的送粉机理,结果表明,在2.5~3.5 kg/h的粉末流量和6 l/min的载气流量下,金属粉末可以有效地输送。

目前对于激光熔覆粉末汇聚特性的研究主要集中在喷嘴结构和送粉参数对于粉末浓度上,对于激光光斑大小与粉末流焦点直径的作用关系研究较少。本文基于FDH0273激光熔覆头,采用数值模拟和实验相结合,探索激光熔覆过程激光与粉末流的耦合作用机理,指导激光熔覆工艺实施。

2 计算模型及方法

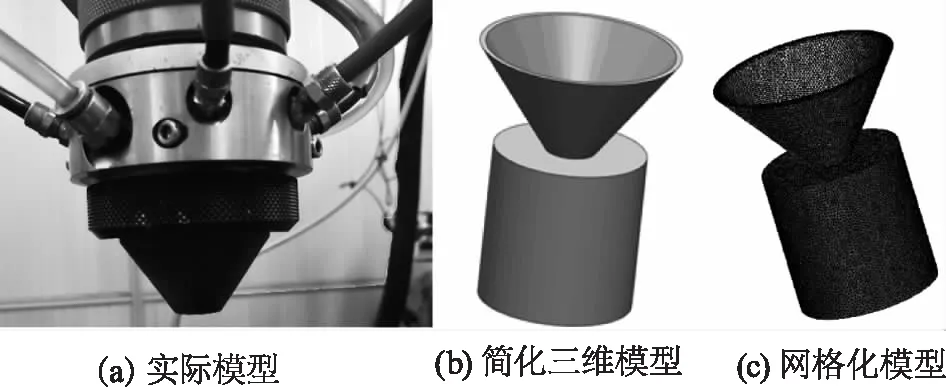

通过测绘实际激光熔覆头模型(如图1(a)所示),建立如图1(b)所示同轴送粉喷嘴模型,本文计算区域包括喷嘴位置和喷嘴下方的扩展的圆柱区域,喷嘴位置用于计算内部颗粒的碰撞和气-粉输送过程;喷嘴下方的扩展的圆柱区域用于计算气-粉汇聚情况。为了提高网格生成的精度,采用自顶向下八叉树法对非结构四面体单元网格进行划分,网格如图1(c)所示。对于气体、气-粉入口设置为速度入口边界条件,喷嘴内外壁设置成壁面边界条件,圆柱侧面及区域下方设置成压力出口边界条件,圆柱侧面设置成逃逸边界。

图1 同轴送粉喷嘴模型

在同轴送粉过程中主要有四路载粉气体、一路中心保护气以及冷却管路,载粉气体主要作用是承载和运输粉末,其与粉末颗粒形成气-固两相流;中心保护气主要作用是抑制粉末反弹和保护镜片;冷却管路主要作用是带走激光器在电光转换过程中产生的多余热量,带走外光路镜片反射激光束过程中所吸收的热量,使激光系统在工作过程中处于热平衡。

同轴送粉的数值模拟中,将载粉气和中心保护气视为不可压缩连续相处理,有流体动力学中的连续方程和动量方程求解[9]。粉末颗粒的体积远小于同管道气体的体积的10 %,故将粉末颗粒视为离散相处理,采用离散相描述颗粒分布行为。

2.1 气相模型及控制方程

为了准确描述喷嘴内部气体动态流动,气相采用粘性可压缩定常流动的Navier-Stokes方程,采用标准k-ε模型求解[10]。湍流流动的控制方程如下所示[5,11]:

质量守恒方程:

(1)

动量守恒方程:

(2)

其中,i、j=1,2,3 表示张量;ρ是气体密度;ui和uj分别代表i和j方向的速度矢量;xi和xj是i和j方向的x向量;P是压力;gi是重力加速度;μ是分子粘度;μt是湍流粘度,其中湍流粘度定义如下:

(3)

其中,Cμ=0.09为常数;k为湍流动能;ε为耗散率。

湍流动能守恒方程:

(4)

湍流动能耗散守恒方程:

(5)

(6)

(7)

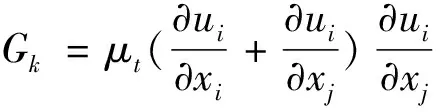

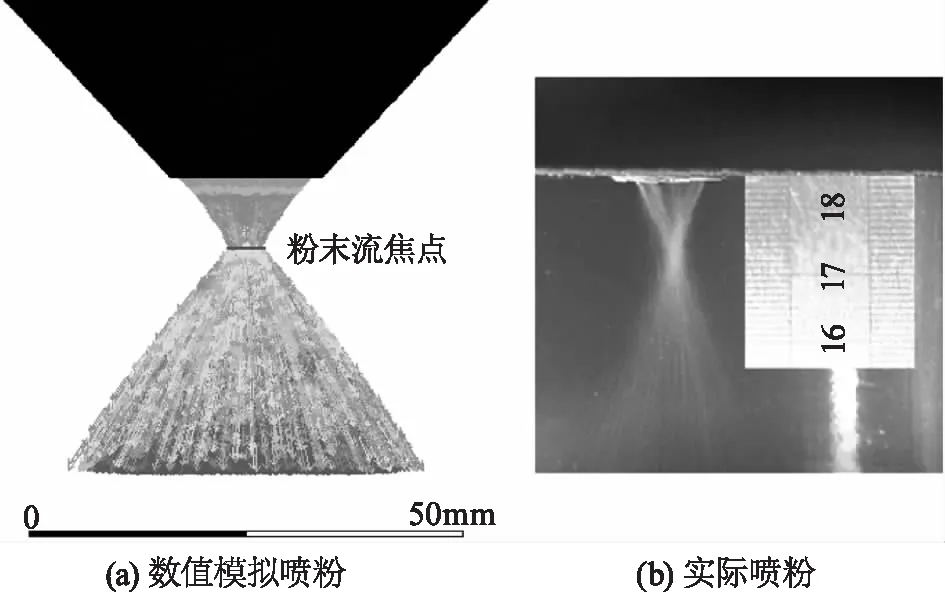

其中,Gk为平均速度产生的湍动能;Gb为浮力产生的湍动能;Pt为湍流普朗特常数,其中常数σk=1.0,ε=1.3,C1=1.44,C2=1.92是经验常数。

2.2 粉末运输与轨迹模拟

对于粉末颗粒模型,采用Euler-Lagrange描述离散相模型,颗粒在Lagrange坐标下的受力平衡方程为[12-13]:

(8)

其中,upi为颗粒速度;ρp为颗粒密度;Fi为附加力;FD(ui-upi)为颗粒的单位质量曳力:

(9)

其中,dp是颗粒直径;μ是气体的粘度;Re是雷诺数,其定义如下:

(10)

CD是阻力系数,其定义为:

(11)

其中,a1、a2、a3为经验常数。

2.3 粉末颗粒碰撞描述

粉末颗粒从进入喷嘴到熔覆过程中,颗粒与颗粒之间、颗粒与喷嘴内壁之间的碰撞程度不同,在颗粒运输过程中,颗粒经历多次碰撞,随着碰撞次数的增多对粉末的汇聚情况影响越大[14]。

颗粒碰撞引起的动量损失可以通过恢复系数进行描述,恢复系数定义为碰撞前后的速度比,公式如下所示:

(12)

其中,u1为碰撞前粒子速度;u2为碰撞后粒子速度。

在弹性碰撞中kn=1,非弹性碰撞中kn<1。而kn一般在0.9~0.99之间[2]。本文考虑了颗粒之间、颗粒与喷嘴内壁之间的碰撞,并将kn设为一个常数。

2.4 主要计算参数

计算的初始条件为:出口压力P=P0=0.1 MPa,温度T=T0=300 K。本次研究采用的载粉气为氩气,参数如表1所示,粉末颗粒为W6Mo5Cr4V2 高速钢粉末,性能参数见表2。假设载粉气和粉末在进入喷嘴前是均匀的,并且两者速度矢量相同。载粉气的入射速度可以定义为[2]:

表1 氩气性质表

表2 粉末及相关参数表

(13)

其中,Q是载粉气体的流量;S是送粉管的横截面积。

本次模拟遵循如下假设:

(1)气-粉流体认为是一种粘性、可压缩、定常的湍流流体。

(2)计算只包括阻力、惯性力和重力,而忽略了其他力。

(3)粒子是球形的,其大小假定遵循一般的Rossin-Rammler分布。

(4)忽略了颗粒对气流的影响。

3 计算模型验证

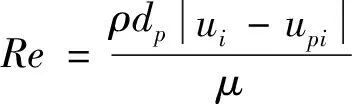

图2为在送气速度为17.0 m/s下的数值模拟图与实验所得送粉实际情况图,从图中可以看出数值模拟喷粉图与实际喷粉过程较为吻合,模拟与实际的粉末喷射情况具有较好的一致性,具有明显的粉末流焦点与发散区域,说明了喷嘴模型的准确性和数值模型模拟的可行性。

图2 同轴送粉模型的实验对比与验证

4 计算结果与讨论

4.1 送粉速度对粉末汇聚特性的影响

图3显示了不同送粉速度下的DPM速度云图和速度图,其中不同颜色代表不同速度大小。由于激光熔覆喷嘴具有对称性,故速度图具有良好的对称性。从图3(a)和图3(b)可以看出,由于载粉气喷出喷嘴口后,会带动周围气流形成气旋,从而导致部分粉末颗粒受到影响向周围飞散,远离喷嘴位置的颗粒飞散,从而使得粉末造成一定的浪费。颗粒在气动力带动下和颗粒自身重力的共同作用下,下降速度不断提升,在喷嘴底端达到最大速度。

图3 数值模拟结果

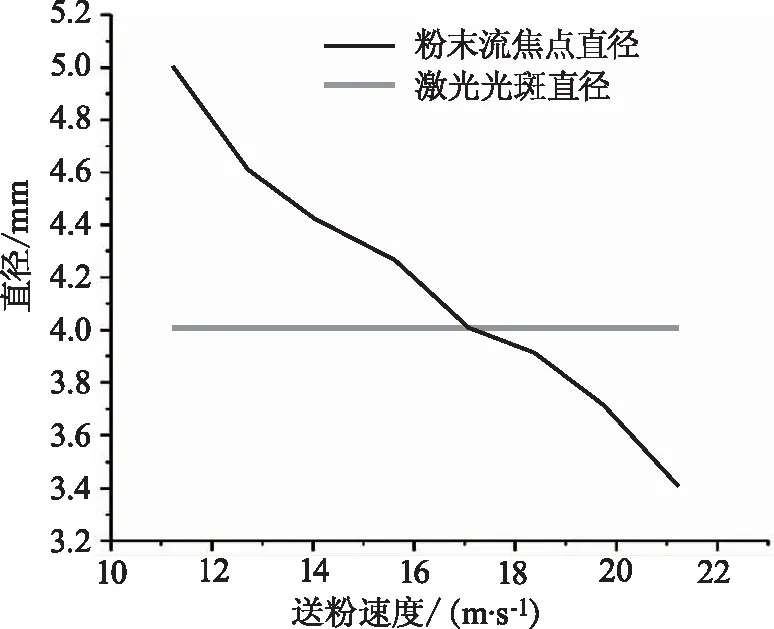

从图4可以看出,随着送粉速度的提高,粉末流焦点直径逐渐减少,表3为送粉速度与粉末焦点结果对应关系,这是由于送粉速度较小时,颗粒在刚出喷嘴时受到的重力和颗粒之间的碰撞力作用,具有一定的发散作用,从而粉末流焦点直径相对较大;当送粉速度较大时粉末惯性力较大,刚出喷嘴时发散较小,因此粉末在交点区域碰撞后下落,或者沿原来的速度方向运动,故粉末流焦点直径变小。

(a)11.3 m/s

表3 送粉速度与粉末焦点结果对应表

4.2 粉末焦点与激光光斑的相互关系

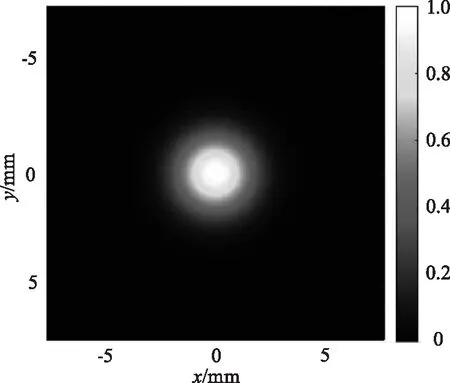

同轴送粉激光熔覆的激光器符合高斯圆形光源,根据激光光斑直径为5 mm,进行计算得出如图5所示激光光斑模拟图,从中可以看出在光斑直径小于4 mm时能量较高。从图6中可以得出随着送粉速度的增加,粉末流焦点直径减小,当粉末流焦点直径大于4 mm的时候,激光光斑直径开始小于粉末流直径,此时部分粉末未受到激光直接照射,不能获得足够的能量完全熔化;当粉末流直径在4 mm时,激光光斑直径与粉末流焦点直径相同,此时粉末正好在激光高能区域内均匀分布能得到足够的能量熔化,获得较好的熔覆形貌与较大的横截面积,如图7所示。

图5 高斯圆形激光光斑图

图6 激光光斑直径与粉末流焦点直径图

图7 送粉速度17.0 m/s 熔覆图

4.3 实验验证

送粉速度越大,单位时间的送粉量越大,在实际生产中生产效率更高,然而根据激光光斑与粉末焦点的相互关系可知,当送粉速度大于17.0 m/s时,激光光斑直径大于粉末流焦点,为了更好地探索激光与粉末焦点的耦合作用关系,故将送粉速度大于17.0 m/s的时候进行实验验证,以激光功率1500 W,扫描速度6 mm/s开展实验研究。当粉末流焦点直径进一步减小时,单位体积内的粉末含量上升,从而使得部分粉末受到遮蔽无法获得足够的能量,因此产生了粘粉现象。

当粉末流焦点直径小于激光光斑直径时,随着送粉速度的增加,粉末流焦点直径变小,粉末颗粒分布区域小于激光的高能区域,粉末焦点之外激光高能光斑直径内的基体被激光照射加热,使得热影响区域增大,熔覆形貌随着送粉速度的提升出现明显的层次感,当送粉速度达到最大时(图8中最右边样件),熔覆层周边热影响区增大,熔覆层由于高能过烧表面形貌逐渐变差。

图8 实际熔覆图

5 结 论

为了探索激光熔覆过程激光与粉末流的耦合作用机理,获得激光光斑与粉末流焦点直径的作用关系,通过数值模拟获得送粉速度与粉末汇聚特性的影响关系,并通过研究激光光斑大小与粉末流焦点直径的相互关系对熔覆效率与形貌的作用机理,得出结论如下:

(1)通过数值模拟与实际喷粉过程对比结果可知该模型能够较好地预测激光熔覆粉末流场。随着送粉速度的提升,粉末颗粒具有较快的流动速度,使得粉末流焦点直径减小,因此粉末获得更好的收敛性。

(2)当粉末流焦点直径与激光光斑直径相近时,粉末利用率得到显著提升并能获得良好的熔覆形貌。

(3)通过对激光熔覆实验进一步验证可发现,过大的送粉速度会造成热影响区域增大,熔覆表面形貌变差,因此送粉速度为17.0 m/s时能获得较好的熔覆形貌。