装卸料机双轴同步问题研究与改进

丁全斌

(中核武汉核电运行股份有限公司,武汉 430070)

某核电站的几次大修装换料过程中,装卸料机的大车运动由于双轴不同步,其导向轮的轴承频繁发生严重的挤压磨损而损坏,导致装卸料机运行时发出异响和振动,甚至出现啃轨的现象。由于电站不得不频繁地暂停换料工作并更换导向轮,严重影响了装换料工作的进度和安全。因此,找出该问的根本原因并予以解决,对电站而言十分重要。

1 装卸料机大车的结构和控制方式

1.1 装卸料机大车的基本结构

装卸料机是核电核装卸料的重要设备,它需要较高的运行和定位精度,从而可以在堆芯或倾翻机等燃料位置的上方,抓取或插入燃料组件。

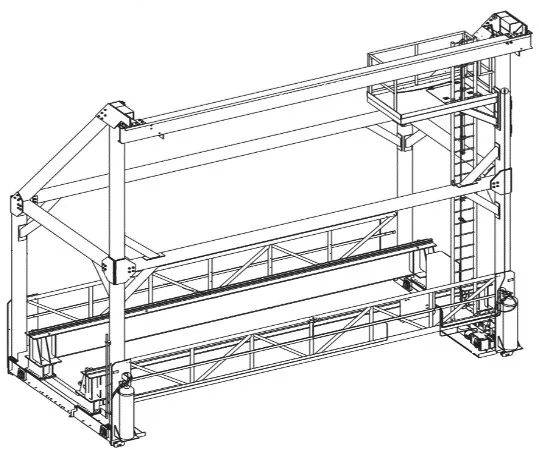

如图1所示,装卸料机的大车横跨于换料水池两侧的轨道上,形成桥架式结构,并驱动装卸料机在水池上纵向运动。其两侧的端梁上各安装有一个电机用来驱动桥架,一个(或一对)位置编码器用来实时检测桥架的位置。在一侧的端梁两头的底部各有一对导向轮组件,每组导向轮的两个轮子卡在轨道两侧,称为大车的导向轮侧。在安装时,每个轮子与轨道之间设置一个合理的间隙,使桥架运动时有一定的自由度,同时又不至于过度偏离轨道或脱轨。

图1 装卸料机桥架Fig.1 Bridge of loader

1.2 装卸料机大车运动的控制方式

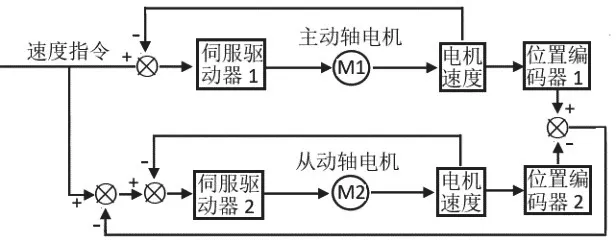

该电站的装卸料机大车的运动控制系统,是基于西门子可编程逻辑控制器(PLC)和交流伺服驱动装置的控制系统。在装换料操作时,控制系统驱动大车的两个电机以一定的速度同步运动,在接近目标位置时,减速并在到达时停止运动。其大车实际上是双轴同步的控制方式,控制结构图如图2所示。

图2 双轴同步控制框图Fig.2 Block diagram of dual axis synchronous control

大车运动控制的基本原理:控制器将速度指令同时发送到两侧电机的驱动器,驱动电机运动,同时两侧位置编码器实时反馈桥架位置。当两侧位置出现偏差时,控制系统就会根据偏差修正非导向侧电机的速度指令,形成主从式双轴同步控制方式,使桥架非导向侧能准确跟随导向侧的位置。

2 装卸料机大车双轴不同步的原因分析

在装卸料机运动时,观察大车两侧位置编码器的读数,发现两侧电机速度不同步,致使非导向侧位置逐渐提前于导向侧,从而使大车导向轮受到较大的挤压力。通过分析装卸料机大车的运动控制方式可知,大车双轴不同步的原因既可能是位置反馈测量的问题,也可能是控制算法的问题。反馈测量的精确性是控制系统可靠的前提条件,其可能存在的问题必须先排除。

装卸料机位置反馈不准确的可能原因有两个:一是位置编码器测量不准。位置编码器是通过齿盘与轨道的齿条啮合,在装卸料机移动时,齿盘带动编码器转动,实时读取桥架在轨道上的位置。当齿条或编码器的转换系数不一致时,位置编码器就会测不准,从而使控制算法输出错误的控制指令。二是编码器标零方法不当。在电站换料前,需要先将装卸料机置于物理基准点位置,并将编码器示数重置为基准点的值,这个过程称之为“标零”。标零前应使装卸料机大车归正,各组导向轮两侧都有一定的间隙,否则就会使大车在运动中有较大的扭力,使系统出现较大的干扰。

通过对装卸料机桥架位置测量系统的检查校调,排除位置反馈测量问题后,其引起双轴不同步的原因应是控制算法不满足要求。分析其同步控制逻辑,发现其控制策略为定值补偿方式,即 :当 Δd > f时,V2out=(1 ± 0.02) ×V2con

其中,Δd——偏差;f——最大允许偏差;V2out——轴2算法输出指令;V2con——轴2原速度指令。

即在一个PLC计算周期内,当偏差(轴1位置 - 轴2位置)>允许误差时,则轴2输出速度指令 = 轴2输入速度指令 ×(1 + 0.02)。如此循环,直到偏差<允许误差。这一控制算法十分简单,PLC编程和计算量小,但它的调节速度慢、精度差,且易造成控制系统振荡,不适应装卸料机双轴同步控制系统。

3 控制算法的改进与在PLC中的实现

3.1 算法的改进

在工程上,双轴同步控制有主从式、交叉耦合、神经元网络等方式,控制算法有比例积分微分(PID)控制算法、模糊控制算法等[1,2]。而PID控制因其结构简单、稳定性好、工作可靠、调整方便,且无需完全掌握控制对象的精确数学模型,从而成为工业控制的主要技术之一[3]。

为使装卸料机大车双轴同步控制的性能满足要求,同时对原有设计和系统的修改尽可能小,这里采用了主从式PID调节的控制算法,而交流伺服运动系统的响应快,无惯性和延时组件。因此,仅使用比例积分(PI)调节器即可。它不需要改变系统原有的设备和硬件,只需要将原来的定值控制方式修改为PI控制方式即可。

3.2 PI算法在PLC中的实现

连续系统中,PI算法的微分方程为:

其中,Td=Kt/ Kp。Kp为比例系数,Kt为积分系数。

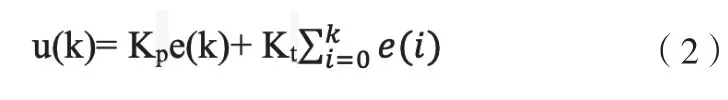

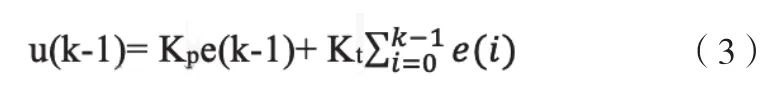

在PLC中需要将其离散化。假设当前采样周期为第k次,则根据式(1)有:

同理,第k-1次采样周期时有:

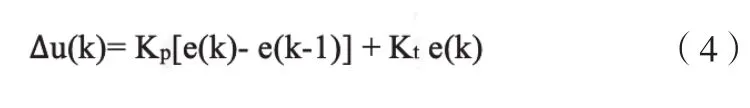

用式(2)减去式(3)可得PI控制器在一个采样周期内的增量为:

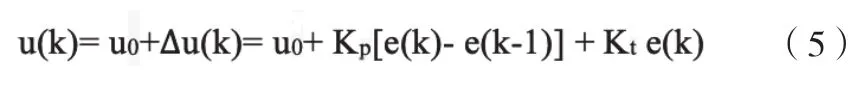

设调节前的输入为u0,则PI算法在第k个采样周期时输出的离散方程式为:

其中,e(k)为第k个采样周期时的偏差;e(k-1)为第k-1个采样周期时的偏差。

根据式(5)的PI算法的离散方程式[3],即可在PLC中编写PI算法的程序。其部分程序段如下:

程序编写完后,下装到现场设备上,在现场对PI控制器的比例系数和积分系数进行整定,得到最优的控制参数。通过模拟换料工况的反复测试,大车动态过程中可观察到的双轴最大偏差在5mm以内,运行停止时最大偏差在2mm以内,完全满足其同步误差的要求。

4 总结

装卸料机大车运行时双轴的原因往往是复杂多样的,可能有设计、安装、调试不当导致的缺陷,也可能是运行维护不当导致设备“带病”运行。现场对设备运行时的状态进行了仔细的观察记录,对可能存在的各方面原因进行认真分析,逐个查找,耐心调校,不断尝试,最终找出其根本问题所在,并提出可行的解决方案,成功地解决了问题,确保电站燃料操作的安全可靠。

图3 实现PI控制的部分梯形图Fig.3 Partial ladder diagram of PI control