浅谈地下车库施工监理控制

郭伟

上海容基工程项目管理有限公司 上海 201108

引言

当前的监理人员往往只会根据设计图纸、施工及验收规范和施工方案等要求去检查监督施工质量,对一些常见的质量通病并没有能够妥善地采取有效的措施进行预防和监控。在孔雀城十三期项目的监理实践过程中,因对地下室结构开裂渗漏采取了一系列有效的预防控制措施,故取得了良好的效果。

1 监理项目概述

孔雀城十三期项目工程位于嘉兴市嘉善县,安登桥港南侧,陈泾港东侧,在建环西南路西侧,规划纬一路北侧。项目用地面积34873.8㎡,总建筑面积约90040.9㎡,其中地上建筑面69672.01㎡,地下建筑面积20368.89㎡(人防面积5570.90㎡)。地上为7栋20~24层的高层住宅楼上,地下为一层整体地下车库。本项目工程的重点为地下一层整体式车库,其中最主要的难点是地下墙板混凝土开裂渗水、施工缝和后浇带的留置与施工。以下就上述几个问题的解决展开探讨[1]。

2 施工监理控制措施

根据以往工作经验地下车库常见质量通病有地下室外墙板和顶板结构开裂。结构开裂产生原因有拆模过早、顶板荷载集中堆放、模板支撑体系局部立杆下沉等导致。渗漏地方有外墙施工缝、底板后浇带、外墙止水螺杆位置、顶板后浇带等。渗漏产生具体原因有抗渗商品混凝土质量不合格、外墙钢板止水带和止水螺杆的止水片焊接质量不合格、混凝土振捣不到位、抗渗混凝土的养护不到位等等。如何有效预防质量通病,本工程在监理上采取如下措施。

2.1 地下室结构开裂监理措施

设计防开裂措施:在图纸会审时检查外墙板抗裂水平钢筋配筋间距和配筋率,要求间距不大于150mm,配筋率不小于0.5%。在地下室外墙迎水面保护层厚度大于等于50mm以上时设置防裂钢筋网片4@200,设计同意时用膨胀加强带代替施工后浇带。

原材料防开裂措施:在满足现场施工条件下对商品混凝土尽量减小水胶比和坍落度。粉煤灰掺量一般控制在15%以内,代替水泥用量时不大于10%。商品混凝土外加剂掺量严格按图施工。

施工阶段防开裂措施:混凝土强度未达到施工方案要求时,防止施工单位擅自拆除顶板梁模板及支撑排架,严格执行混凝土拆模报验制度,只有监理签发拆模令之后才拆模。在混凝土强度未达到设计要求时,防止顶板上集中堆放荷载,如施工进度需要上荷载,督促施工单位均匀分散堆放。督促施工单位做好混凝土养护工作:底板、外墙板或顶板在抗渗混凝土施工完毕、在终凝时间过后立即进行覆盖养护或洒水养护,养护时间不少于14天。墙、柱混凝土带模养护时间不少于3天。监理人员在巡视时,检查施工单位专职人员洒水养护的时间和频率是否满足规定要求,在养护期确保混凝土处在湿润状态。

2.2 防渗漏监理措施

严格控制原材料。钢板止水带进场后,检查宽度、厚度是否符合设计要求,表面不得有锈蚀、裂纹。成品止水螺杆进场后,检查止水片的尺寸、厚度及焊接质量,要求止水片的尺寸不得小于50×50,止水片与螺杆双面焊接,焊缝饱满,不得有缝隙。混凝土进场后,检查混凝土配合比单水泥用量不能低于规范要求,强度等级、抗渗等级、外加剂用量必须符合设计规定。

严把混凝土浇筑前的易产生渗漏部位隐蔽工程验收工作。地下室底板以及外墙后浇带、施工缝应按设计要求合理设置止水带、止水片,橡胶止水带不得被钢筋等刺破,止水钢板焊缝必须严格检查,不得有漏焊、虚焊。后浇带、施工缝浇筑砼前必须清理修凿,用纯水泥浆接浆处理。

2.3 混凝土浇筑时旁站监理措施

控制混凝土的坍落度。混凝土坍落度过大不仅降低混凝土强度,而且出现离析、沁水现象,既影响结构安全,也是板面开裂渗水的原因之一。浇捣时,浇捣人员为了方便浇筑,通常往罐车里加水。因此,监理人员严禁现场加水,每隔3车做一次坍落度试验,控制坍落度在允许范围内。

控制混凝土振捣。墙柱混凝土采用分层浇筑,插入时振动棒前端插入前一层混凝土中的深度不小于50cm;振捣插点的间距不大于振动棒作用半径的1.4倍,振动棒垂直于混凝土表面并快插慢拔均匀振捣,不漏振、欠振、过振[2]。

避免浇筑时产生“冷缝”。同一施工段的混凝土连续供应和连续浇筑,旁站监理人员发现商砼供应不及时或浇筑不连续,产生了“冷缝”,监督承包单位按施工缝的要求进行处理。

3 技术难点攻克

3.1 施工缝的留置与施工

施工缝是因设计或施工要求需要分段浇筑,在先、后浇筑的混凝土之间所形成的接缝。本工程地下车库因设计要求设置的施工缝为地下室外墙的水平施工缝,非人防区域的水平施工缝留在高出基础底板面不小于300mm的墙体上,人防区域的水平施工缝留在高出基础底板面不小于500mm的墙体上,防水构造采用—3×300的中埋式钢板止水带。

施工缝如果处理不好,在浇筑混凝土后极易出现结构渗漏现象。本工地的施工缝采取了有效的监理措施,取得了良好的效果,在工程结构验收时外墙与基础底板上留置水平施工缝部位未出现渗漏现象。

防水构造使用的钢板止水带在下层抗渗混凝土浇筑前进行预埋,预埋前钢板止水带开口方向朝向迎水面(即室外回填土方向),采用搭接方式,搭接宽度不少于20mm,三面焊接(上左右方向),在转角处采用成型钢板止水带。在焊接过程中,监理人员控制焊接质量,做到焊缝饱满,无漏焊、无气孔、无夹渣。下层混凝土浇筑后,施工缝结合面为粗糙面,吊模在三天后拆除,保证已浇筑的混凝土的强度满足规范要求的1.2MPa。

施工缝后浇混凝土浇筑前,将结合面的浮浆、松动的石子、软弱的混凝土层、墙体钢筋电渣压力渣敲掉后散落下来的焊渣等杂物督促施工单位清理干净。然后在结合面洒水湿润,涂刷一层混凝土界面处理剂,再后浇筑抗渗混凝土。

为了更好地预防施工缝处的渗漏,除了在施工缝处用钢板止水带作为防水构造外,我们还建议施工单位采用凹凸槎的形式增加了一道防水构造,凹凸槎操作方法简单,就是在下层吊模前,在施工缝处吊模内侧固定一道2cm高,1cm左右宽的木方,下层混凝土浇筑完成后,形成一道凸槎,再浇筑上层混凝土。

3.2 后浇带的施工措施

后浇带是考虑温度变化、混凝土收缩、结构不均匀沉降等因素,将梁、板(包括基础底板)、墙划分为若干部分,经过一定时间再浇筑的具有一定宽度的混凝土带。因而后浇带常规分类为温度后浇带、伸缩后浇带和沉降后浇带三类。

由于原设计单位设计留置的施工后浇带太多,渗漏隐患就比较多,我们提出采用优化措施、对施工后浇带留置不合理,如留在承台里面,导致承台无法施工。针对该部位采用加强带的方案,减少施工缝留置过多,从而减少渗漏点。

本工程地下车库设计有沉降后浇带和伸缩后浇带,带宽800mm,后浇带内填充膨胀混凝土,强度等级比两侧混凝土高一个等级,膨胀剂掺量为10%,带外其他结构构件均不掺加膨胀剂。

按照常规的后浇带施工方法,后浇带两侧有两道施工缝,结合面人工清理量大,基础底板后浇带迎水面清理非常困难,顶板后浇带规范上强调需要独立模板和支撑体系,施工比较麻烦,多数工地实际采用二次支撑。另外,伸缩后浇带和温度后浇带土一般在45~60天后浇筑混凝土,沉降后浇带一般在主体结构封顶后浇筑混凝土,后浇带处的钢筋需要提前采取防锈措施,否则,需要除锈。而且后浇带施工周期比较长,容易留下质量和安全隐患。

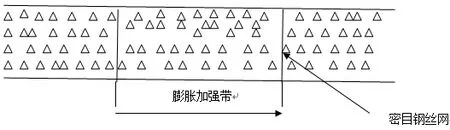

根据多年的监理工作经验和施工经验,本工程地下车库采取了连续浇筑式膨胀加强带代替温度后浇带,解决了上述问题。连续式的膨胀加强带具体做法如下:在原有的后浇带位置设置膨胀加强带,带宽1.5m~2m,带内混凝土掺入12%的膨胀剂,带外混凝土掺入10%的膨胀剂,膨胀剂的最小限制膨胀率为0.025%,带内混凝土的强度高出带外混凝土1个等级。加强带两侧用密目是钢丝网将带内和带外混凝土隔开。如图1所示。

图1 膨胀加强带示意图

膨胀加强带内两侧不埋设钢板止水带,虽然增加了一定量的膨胀剂的费用,但加强带内外混凝土一次连续浇筑完成,没有施工缝,既减少了渗漏隐患,又缩短了工期[3]。

4 结束语

以上实践,该项目竣工验收之后地下车库没有出现渗漏及沉降裂缝,常见的渗漏和裂缝问题得到有效的控制。这说明采取的监理措施方法行之有效,希望得到大家认可并运用。这样可以减少维修和返工,大大地降低施工成本,节约资源,给社会带来较大的效益。