大跨度隧道软弱膨胀围岩段施工技术

刘春生

中交四公局第二工程有限公司

1 工程概况

某大跨度隧道,左线起讫里程ZK158+420~ZK159+750.626,长1330.63m;右线起讫里程YK158+470~YK159+745,长1275m。隧址区岩体组成类型丰富,膨胀性围岩段为主要的不良地质,分布范围集中在左幅ZK159+160~ZK159+620 和右幅YK159+190~YK159+580,总长度达850m。针对膨胀性围岩的诸多不良特性,应当明确其基本特征以及变形机理,进而以正确的方法高效施工,而此方面也为隧道工程中的重难点内容。

2 膨胀性围岩的基本特性

2.1 吸水膨胀

岩石中的白色石膏灰岩含量较高,对岩石特性的影响较为显著,随着其含量的增加,围岩的膨胀量则随之加大。

2.2 失水干缩

随开挖进程的推进,膨胀性围岩逐步转为干燥失水状态,随之显现出干缩开裂问题,后续再次遇水后,将有膨胀甭解的现象。

2.3 易扰动性

在隧道施工期间,各项操作将产生不同程度的振动或是其他形式的干扰,而围岩抵御外部的水平有限,在该条件下容易因干扰而失稳。

3 大跨度隧道软弱膨胀围岩段的施工思路

经地质勘察后,初步判断为石膏质岩,随后按规范选取样品并转至实验室内做进一步的分析,通过此途径明确该类围岩的施工危害性,以便视实际情况采取针对性的二次衬砌支护措施,设置钢筋混凝土结构,提高材料的综合性能(抗渗、抗腐蚀等),并配套防排水等辅助设施,进而实现对围岩的全方面防护,营造安全的施工环境。

4 确定大跨度隧道软弱膨胀围岩段施工技术

在开挖过程中,膨胀性围岩与洞壁有向洞内挤入的变化特点,开挖断面较之于前期而言明显减小,不利于施工进程的顺利推进,拱顶、侧壁、掌子面均有不同程度的位移现象。在采取支护措施并设置衬砌结构后,有助于抑制膨胀性围岩的变形等问题,但该类结构将承受较大的土压力,并且随时间的延长,该土压力值将有持续增加的特点。针对此情况,应当重点加强对围岩和衬砌的监测,掌握其在开挖结束后较长一段时间内的实际特点,进而采取相适应的控制措施,保证结构的稳定性[1]。

在本工程中,围岩具有吸水膨胀的特点,其成分方面则以白色石膏灰岩居多,随着吸水量的增加,其有愈发明显的膨胀现象。从此类特性出发,可采用以下五个方面的措施。

4.1 做好超前及径向注浆作业

切实做好超前及径向注浆作业,依托于浆液的固结作用,提高围岩的强度,减小围岩压力。

4.2 增设柔性变形层,确定合适的断面形式

对于膨胀性围岩地段的施工,于该范围内加大预留变形量,重点在仰拱底部采取加强措施,即加厚粉煤灰吸水变形垫层,从而减轻围岩水的干扰,以免因膨胀性围岩遇水而出现仰拱开裂、底鼓等质量问题。此外,在此类措施落实到位后,还有助于增强衬砌断面的圆顺性,实现对受力条件的优化。

4.3 配套完善的、高效的排水设施

加强对施工用水量的控制,以避免不必要的浪费,具体内容有以下几点。

①锚杆钻孔环节推荐采用无水钻孔的方法,成孔后利用高压气深度清理孔内杂物,使其恢复洁净的状态;。

在亲土种植的“土壤改良、减量增效、品质提升、综合服务”等一系列措施的背后,是“亲土1号”系列产品和相关技术的大力支撑。

②在仰拱下铺设碎石粉煤灰垫层,对其采取压实措施,保证压实度达到95%。

③在整个膨胀围岩施工地段,存在Ⅳ、Ⅴ级围岩浅埋段,在该部分施工前先组织勘察,明确地表沟堑、洞穴等部位的具体位置以及实际程度,取适量三七灰土用于回填,通过此举避免地表水下渗的问题,必要时增设合适尺寸的排水沟,起到辅助排水的作用。

④施工现场围岩组成中含硫酸根离子,其会持续侵蚀混凝土,因此在二衬混凝土制备过程中采用粉煤灰硅酸盐水泥,以保证该材料的抗渗等级至少达到S8,从而提高二衬的抗渗性能。

⑤在膨胀性围岩段施工中,满铺防水板。

4.4 加强初期支护

隧道施工中,设置大厚度的仰拱,其中Ⅳ~Ⅴ膨胀岩地段设二次衬砌,适当加大预留变形量,形成全方位的支护结构体系。

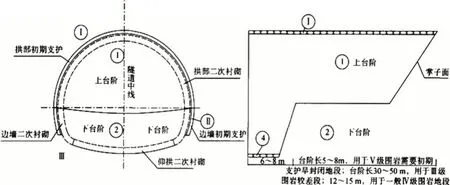

4.5 正确开挖,尽快封闭围岩

以合理的方式有效缩短膨胀性围岩的膨胀时间至关重要,为达到此效果,宜采用全断面开挖的方法,及时采取支护措施,尽快封闭成环。对于局部膨胀性围岩缺乏稳定性的情况,其不具备全断面开挖的条件,此时以环形开挖法较为合适。

5 大跨度隧道软弱膨胀围岩段施工技术的具体应用

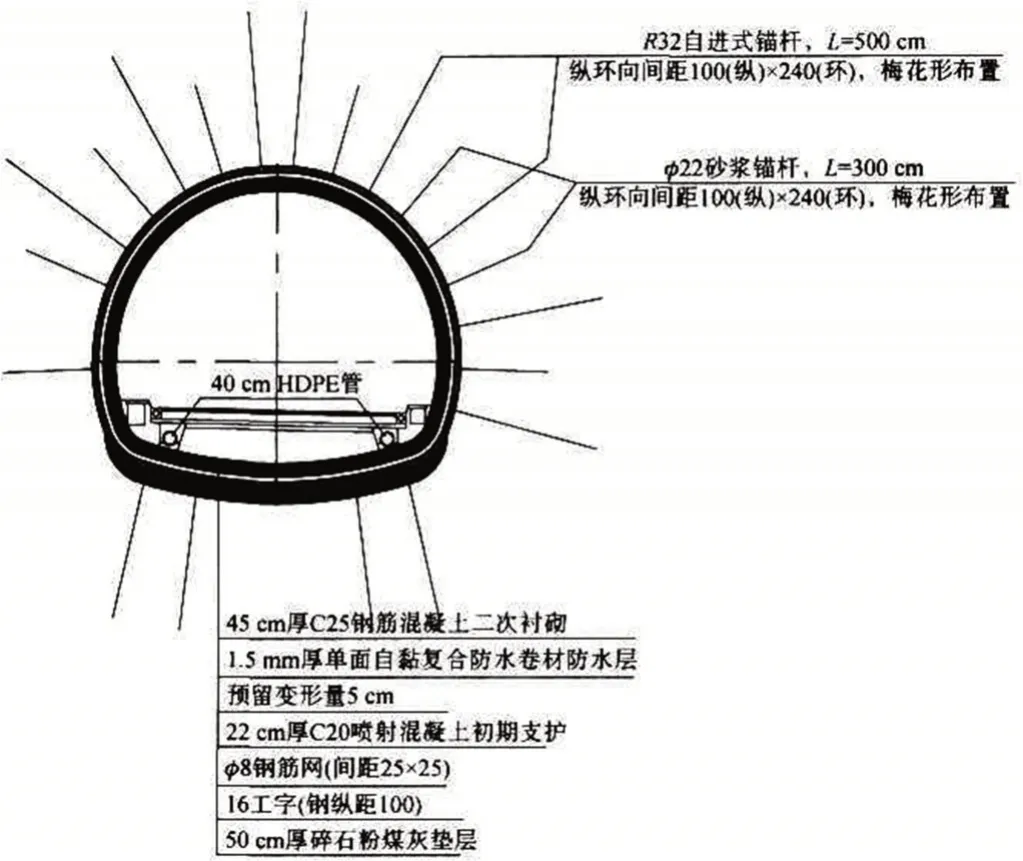

以设计要求为准,利用超前锚杆预支护;通过R32自进式锚杆与Φ22mm 砂浆锚杆的联合应用,实现对岩体的有效加固处理;挂网,组织混凝土的喷射施工,通过此类措施加强支护。关于衬砌结构组成,如图1所示。

图1 膨胀性围岩段衬砌结构

5.1 超前支护

超前支护所用材料为Φ22砂浆锚杆,按照“环向间距40cm、外插角10°~15°”的标准有序设置到位。锚杆的方向无特定的要求,具体根据岩体节理面产状而定。考虑到锚杆的稳定性要求,其搭接长度至少需达到1.0m,并将尾端以焊接的方式稳定设置在系统锚杆的尾端,将两者连接于一体[2]。

5.2 开挖作业

图2 膨胀性围岩短台阶开挖

5.3 支护施工

5.3.1 钢支撑

以I6工字钢为主要材料,利用螺栓连接于一体,经焊接处理后使工字钢稳定在钢板上。焊接采用的是双面焊的方法,要求焊缝厚度至少达到5mm。在布设钢支撑时,纵向间距取1.0m,每榀间利用Φ22mm 钢筋实现稳定的连接。针对拱部与边墙钢支撑连接区域采取加强措施,即设置2根长度均为3.0m的Φ22mm药卷锚杆,将其作为锁脚锚杆而使用[3]。

5.3.2 系统锚杆

施工所用材料含两类,即R32自进式锚杆与Φ22mm砂浆锚杆,各自的长度分别为500cm、300cm,布设间距保持一致,即100mm(纵)×240mm(环),两者交错布设至指定位置,且均遵循梅花形布置的基本原则。

5.3.3 喷射混凝土

混凝土强度等级C20,厚度22cm,采用水泥裹砂法湿喷工艺,逐层依次施工,加强对各层厚度及其他方面质量的检查与控制。优先喷射对象为钢架背后,随后再将施工对象转向钢架之间[4]。

5.4 仰拱施工

仰拱施工采用的是预裂光面爆破的方法。待开挖结束后,随即按设计图纸架设钢架与拱墙初支钢架连接,配套系统锚杆,喷射混凝土。经过初期支护施工后,若无质量问题则绑扎仰拱钢筋,随后浇筑混凝土,以形成完整的仰拱结构。在仰拱下方设置柔性变形层,即铺设的是碎石粉煤灰垫层,厚度按50cm控制,要求垫层的压实度至少达到95%,以免出现失稳现象。在仰拱填充上部布设双层钢筋网,通过此装置的应用,提高整体的刚度[5]。

5.5 衬砌施工

衬砌施工对于时间的要求较为严格,施工时间提前或延后均会造成不良影响。若施工时间提前,此时围岩内膨胀应力的释放量有限,易导致衬砌结构受损;若施工时间延后,则围岩易出现较大幅度的变形,进而诱发坍塌、支护结构失稳等问题。对此,技术人员重点围绕“位移-时间曲线”展开分析,从中确定围岩变形速率从快转至平缓所对应的转折点,将其作为衬砌的合适施工时间。

在确定具体的施工时间后,进入正式施工环节,即采用钢模台车整体式施工。考虑到结构的稳定性要求,适当增加该部分衬砌的厚度以及配筋率。结构方面,采用的是双层钢筋网C25混凝土,厚度按45cm控制。

6 结束语

综上所述,膨胀性围岩段的施工条件欠佳,显著特点在于遇水后易发生膨胀现象,同时在隧道开挖等施工过程中,容易出现围岩失稳等质量问题。对此,在工程施工中,应当重点采取防排水措施以及支护措施,从而全面维持隧道施工的安全性。