基于SolidWorks 模拟动力电池箱包的工况分析

谢智恩 郑海超 蒋顺军

摘 要:电池箱包在电动汽车的行驶过程中会遭到碰撞、挤压等机械破坏,因此,本文通过SolidWorks软件的三维建模功能及Simulation模块模拟了电池包在汽车运动时承载和变形的状态,并且通过扫频实验的结果,确保了有限元模型的准确性,为电池包挤压和承载等工况的有限元分析提供准确的模型支撑。

关键词:电动汽车;电池箱体;有限元

中图分类号:U469.72文献标识码:A文章编号:1003-5168(2021)08-0116-03

Operating Condition Analysis of Power Battery Case Based

on SolidWorks Simulation

XIE Zhien ZHENG Haichao JIANG Shunjun

(College of Information and Mechanical & Electrical Engineering, Ningde Normal University,Ningde Fujian 352100)

Abstract: The battery case will be damaged by collision, extrusion and other mechanical damage during the driving process of electric vehicles. Therefore, this paper simulated the load-bearing and deformation state of the battery case when the vehicle was moving through the three-dimensional modeling function and simulation module of SolidWorks software, and ensured the accuracy of the finite element model through the results of frequency sweep experiment, which provided a reference for the finite element analysis of the extrusion and load-bearing conditions of the battery case Meta analysis provides accurate model support.

Keywords: electric vehicle;battery box;finite element

隨着环境污染和能源短缺的问题越来越严重,新的清洁能源和环保的能源利用方式开始被重视并投入使用。在汽车的研究领域,新能源汽车成为研究焦点。自“十三五”期间,我国新能源汽车的产销快速增长。未来汽车的发展核心仍然是节能、环保和安全,如电动汽车、太阳能汽车、氢能等新能源汽车,都可能是很好的发展方向和解决之道[1]。但是,纯电动汽车的发展仍然存在较大安全风险,而其风险主要来自动力电池系统。目前,纯电动汽车上使用的电池系统主要是由若干个模组(若干个锂电池组成模组)和其他元器件及线路装配成而成的动力电池箱包。动力电池系统自身能量很高,虽然质量很好,但是在汽车运行中可能会存在多种因素导致其受到机械破坏。产生机械破坏的原因通常包括:当汽车运行在不同路况的路面上时,路面反馈的不同频率激振会使电池包产生共振;整车在受到碰撞或者颠簸路况时,会受到基于车身结构传导产生的挤压的作用力;电动汽车在刹车时,由于汽车本身重量的惯性及急转弯等情况传递给电池包冲击荷载等[2-3]。电池包是电动汽车的主要部分之一,在整车中的重量比例大概在60%,而电池箱在对保护电池方面发挥了主要作用,因此对电池箱的使用年限以及安全性能提出了更高的要求。随着科技的进步,数值计算方法以及计算机技术得到了飞速发展,因此以有限元理论作为基础的计算机辅助工程(Computer Aided Engineering,CAE)在汽车研究中的应用越来越普遍。针对动力电池箱而言,主要是借助于CAE分析技术完成在极限荷载条件下对电池箱的动力学、静力学分析,除此之外,还要完成以形貌和拓扑优化为基础的结构优化设计。

本课题借助有限元完成对我国某电动汽车电池箱的分析,并分析电动汽车在颠簸路况极限荷载下运行时电池箱的结构强度,同时完成优化设计,进一步提高电池箱的结构强度。除此之外,通过模态对电池箱进行分析,获取在预应力以及自由状态下电池包的振型以及固有频率,电池箱的固有频率全部高于路面激励频率,因此在抗震上表现出良好的性能。

1 电池箱有限元模型的建立

本研究借助SolidWorks软件完成对电池箱体的三维模型建模。为了减少有限元模型进行前处理的工作量,在保证模拟结果准确率的前提下,在建立有限元模型时,对模型进行了简化,忽略了结构的圆角、倒角及工艺孔等特征,删除了电线及继电器等非箱体结构的部件。

2 模型可行性验证

当存在和电池包固有频率相接近的频率的外部刺激对其产生作用时,会出现共振的现象,还会导致电池包遭到破坏,借助模态分析能获取电池包的模态模型以及固有频率,这两个指标是表征电池包刚度以及结构强度最主要的指标[5]。同时,为了能借助有限元完成对电池箱包安全性的分析,还要验证建立的有限元模型的准确性。而比较扫频实验结果和有限元模态分析结果,能保证建立的模型的可行性。建立的有限元的模型中,使用网格共节点取代箱体底板搅拌摩擦焊位置,通过绑定的方式将电芯与模组端板之间进行连接,全都使用Rbe2将支架、模组以及箱体连接起来,使用实体网格取代模组内部胶粘的电芯,剩余的零部件之间全使用通用接触定义。借助有限元对电池包扫频的一阶频率为3 299 Hz,而通过实验的方式则为3 341 Hz,两者之间存在的误差仅仅是1.26%,同时,一阶振型表现出电池包系统沿[Z]向跳动,完全符合系统提出的要求。因此,该扫频实验也完成了对有限元模型准确程度的验证,即该有限元模型能够用于评估其他机械性能。

3 工况分析

3.1 电池包挤压工况分析

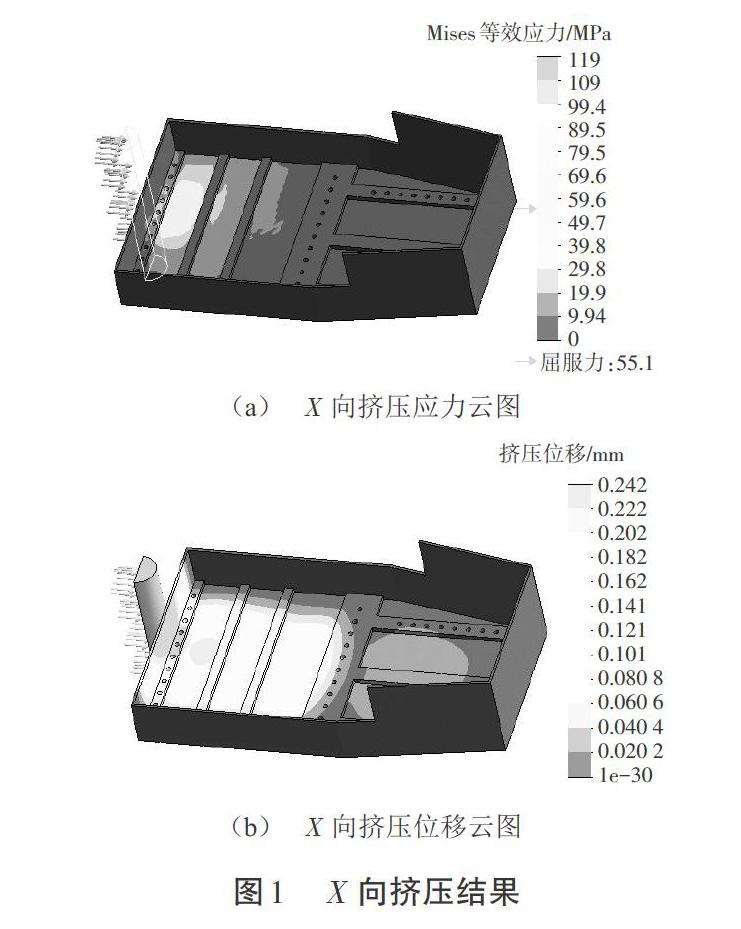

当电动汽车整体受到外部碰撞时会使电池包受到挤压,为了考察产生的挤压影响,通过挤压柱产生横向挤压完成对车架防护栏对电池箱包的挤压渗入影响的模拟[4]。《电动汽车用锂离子动力蓄电池包和系统 第2部分:高能量应用测试规程》(GB/T 31467—2015)对电动汽车使用的锂电池动力蓄电池包的挤压测试规定中,要求使用半径为75 mm,长度长于被测电池箱包的高度的半圆柱体,进行[X]向和[Y]向的挤压,挤压程度为挤压力达到100 kN。借助SolidWorks软件完成电池包挤压分析模型的建立,建立的挤压模型中,汽车的行驶方向作为[X]方向,[Y]方向与之相互垂直,为挤压柱布置的方向。在软件Simulation中将挤压柱设置成刚体,并且设置挤压柱和箱体之间的零部件接触和相触面组,将刚性墙全都作为电池包的端部和底部的支撑,以匀速前进的方式向刚性挤压柱施加100 kN力量。

[X]向挤压结果如图1所示。在[X]方向上,由挤压柱向电池包施加挤压力量,當挤压力达到100 kN时,[X]向的最大挤压应力未超过材料的屈服力。模组和电池包箱体之间还存在距离,模组与挤压柱端模组之间的距离在受到挤压后大约缩至9 mm,模组和刚性墙端之间的最近距离大约缩至38 mm,它们之间存在足够的距离,同时还能保障电池包断路单元和模组都不会受到挤压作用,也就是电池包不可能发生爆炸和着火,完全符合机械性能提出的要求。然而,电池包受到挤压作用之后,形状发生较大的变化,导致刚性墙端侧框可能会发生撕裂,特别是接插件突出的地方,容易出现撕裂凹陷等现象,因此,需要借助绝缘材料在总正、总负等一部分铜排附件的位置设计隔离层,从而让其完全隔离。

[Y]向挤压结果如图2所示。在[Y]方向上,由挤压柱向电池包施加挤压的力量,当挤压力达到100 kN时,[Y]向的最大挤压应力未超过材料的屈服力。模组和电池包箱体之间还存在距离,模组和箱体侧框之间的最近的距离大约缩至27 mm,它们之间存在足够的距离,能保障电池管理系统(Battery Management System,BMS)和模组都不会受到挤压作用,也就是电池包不可能发生爆炸和着火。同时,将电池箱在遭受挤压状态下对强度提出的要求考虑在内,把三角块安装于电池包的模组安装梁与侧框之间作为支撑,将电池包在[Y]方向上受到挤压时的刚度进一步提高,防止在遭受挤压时安装梁端部的形状发生较大改变[5]。

3.2 电池包承载工况分析

给电池箱底板以300 kg的质量,即在外部荷载中添加的力值约为2 942 N,通过有限元分析,在29.43 m/s2加速度下的应力云图如图3(a)所示,云图显示应力主要集中分布在安装点和底板横梁与壳体进行焊接的地方,并且最大应力为32.1 MPa,低于材料的屈服力,满足使用条件。

承载工况的位移云图如图3(b)所示,因为电池的质量相对均匀地分布在下底板上,所以变形的主要位置在底板的中心位置,且最大变形量为1.81 mm。因为在进行模拟分析时留有一定的安全余量,所以满足使用要求。

4 结语

本文通过SolidWorks软件的三维建模功能及Simulation模块模拟了电池包在汽车运动时承载和变形的状态,并且通过扫频实验的结果,确保了有限元模型的准确性,为电池包挤压和承载等工况的有限元分析提供准确的模型支撑。基于SolidWorks Simulation的有限元分析功能,模拟不同工况的机械性能,及时发现电池包设计上的不足,避免安全隐患,并且减少开模及实验测试的成本。

参考文献:

[1]邱安.液压式电池热管理系统设计及其正交优化[D].长沙:湖南大学,2017:1-12.

[2]王芳,夏军.电动汽车动力电池系统安全分析与设计[M].北京:科学出版社,2017:25.

[3]阮观强,陈钰成,徐飞.一种电动客车电池箱抗冲击性能研究[J].电子制作,2020(21):82-85.

[4]岑波,周攀峰,胡为松,等.基于有限元仿真的动力电池包机械性能分析[J].研究与设计电源技术,2020(8):1173-1176.

[5]王军,沈颖杰,于月琴,等.莫纯电动低速车的电池箱设计与分析[J].电池工业,2019(12):298-304.