风电机组变桨轴承漏脂分析及改进措施

刘二恩,张楚翔,苏凤宇,刘晓辉,刘大恩

(1.许昌许继风电科技有限公司,河南 许昌 461000;2.河南江河机械有限责任公司,河南 平顶山 467337)

变桨轴承是风力发电机组(下文简称风电机组)的关键部件,使用环境恶劣,维修成本高[1],受力情况比较复杂,并且直接影响整个变桨动作的连贯性、稳定性以及准确度[2],为保证变桨轴承寿命的可靠性,需要对变桨轴承进行良好的密封及润滑。随着风电机组运行时间的增加,变桨轴承的密封圈逐渐老化,润滑脂逐渐变质,废脂外排不畅和变桨轴承不完全回转造成内部压力不均等会导致变桨轴承密封圈处出现不同程度的漏脂,若不及时处理可能会造成变桨轴承润滑不良,从而影响变桨轴承及风电机组的使用寿命。变桨轴承漏脂的原因较多,由于跟踪观察及验证周期长,密封试验台难以模拟变桨轴承实际工况等原因,对其研究不够系统、深入,因此有必要对变桨轴承漏脂的原因进行分析和总结。

1 变桨轴承漏脂的原因

1.1 密封不良

1.1.1 密封圈老化与磨损

变桨轴承大多采用丁晴橡胶密封圈[3],长时间使用会发生老化,其老化速度与丁腈橡胶中丙烯腈含量、配方含胶率、防老剂以及使用环境等因素有关,一般情况下丁晴橡胶密封圈使用寿命为5~10年。变桨轴承采用接触式密封,在运行过程中密封圈与密封摩擦面接触,随着运行时间的增加,密封圈会逐渐磨损导致密封性能下降和密封圈承压不足,润滑脂可能会从密封圈处泄漏。

1.1.2 密封圈结构设计不合理

变桨轴承一般采用双唇密封圈,其外唇可阻挡水分、灰尘及其他有害物质侵入轴承内部,内唇可防止漏脂。若密封圈结构设计不合理,安装后会影响密封效果,并且变桨轴承运行后可能会导致密封圈变形,使密封能力不足或密封失效,润滑脂容易泄漏。

1.1.3 密封圈安装与维护不当

不按照工艺安装或维护时会导致密封圈受力不均匀,安装密封圈时接口黏接不良会导致密封圈接口断裂,后续变桨轴承注脂运行后密封圈容易出现鼓包、翘曲(图1)和断裂现象,从而使润滑脂从密封圈缝隙、翘曲及破损处溢出。

图1 变桨轴承密封圈翘曲Fig.1 Warping of sealing ring for pitch bearing

1.1.4 密封圈挤压损坏

风场风电机组的叶片安装或维护时需要使用液压拉伸器对叶片与变桨轴承的连接螺栓施加力矩,连接螺栓与密封圈的距离较近,且液压拉伸器的拉伸头外形尺寸较大,拉伸头易压到密封圈使密封圈严重破损,如图2所示。变桨轴承后续运行时可能会导致密封圈变形和撕裂,造成润滑脂大量泄漏。

图2 变桨轴承密封圈挤压破损Fig.2 Squeeze damage of sealing ring for pitch bearing

1.2 变桨轴承内部结构设计不合理

1.2.1 沟道结构

变桨轴承沟道设计影响润滑脂在轴承内部沟槽的流动性。正常情况下,变桨轴承从注脂孔加注润滑脂,从排脂孔排废脂需要的压力差值小于密封圈所能承受的压力值,同时大于润滑脂流动的阻力值,则密封圈处不会漏脂。所需的压力差值与润滑脂流动的阻力密切相关,阻力小需要的压力差值就小,阻力大需要的压力差就大。若变桨轴承内部沟道设计不合理,润滑脂流动阻力就大,不利于润滑脂与内部压力的均匀分布,润滑脂无法顺利进入排脂孔而造成排脂不畅,导致密封圈处润滑脂溢出。

1.2.2 脂孔尺寸与分布

变桨轴承的注脂孔和排脂孔需合理间隔分布,保证轴承能顺利注入新脂并排出废脂。相邻注脂孔与排脂孔的距离要适中,若距离太短,加脂时注脂孔压力较大而排脂孔压力较小,新加的润滑脂易从排脂孔排出;若距离太长,加脂时密封圈承受的局部压力较大,易导致漏脂。另外排脂孔截面直径过小,与排脂孔相连接的集脂瓶口直径过小,轴承上2个排脂孔的间距过大,也会增加润滑脂排出的阻力,造成排脂不畅,使变桨轴承内部压力过大导致漏脂。

1.3 润滑脂选择不当或润滑系统设置不合理

1.3.1 润滑脂选择不当

润滑脂的选择通常要参考变桨轴承的实际工况,同时还需考虑润滑脂的稠度和添加剂种类等。润滑脂的稠度与周围环境温度密切相关,环境温度每下降5 ℃,稠度会增加1倍,润滑脂流动性将会变差,如果润滑脂的稠度不合适或抗压性能不足,后续使用易发生固化现象而堵塞脂路系统,导致润滑脂无法正常排出而从密封圈处泄漏,如图3所示。

图3 变桨轴承排脂孔处的固化润滑脂Fig.3 Grease solidification in grease discharge hole of pitch bearing

1.3.2 注脂量及集中润滑系统设置不合理

变桨轴承在运行前需填充一定量的润滑脂,填充量约为变桨轴承内部空间的60%~80%[4],一般选择的填充量约为70%,也有个别变桨轴承供应商为了保证充分润滑选择80%的填充量。

国内外风电机组大多采用集中润滑系统对变桨轴承加注润滑脂,部分风电机组制造商为进一步降低变桨轴承的维护成本采用人工定期加注润滑脂。这2种加注润滑脂的方式均存在不足:人工定期加注润滑脂的注脂量及注脂周期往往为经验数据,与变桨轴承实际所需润滑脂存在较大偏差,注脂量通常情况下会偏多且不均匀,无法保证变桨轴承的润滑时间,再加上变桨轴承出厂前可能加注了约80%的润滑脂,极易造成变桨轴承沟道内局部润滑脂大量堆积;集中润滑系统采用自动注脂方式,使轴承润滑更加充分[5],虽然保证了变桨轴承的润滑时间和注脂量的均匀性,但在变桨轴承不运行或机组长时间停机状态下,集中润滑系统仍按其预设好的固定程序继续注脂,同样容易造成变桨轴承沟道内局部润滑脂大量堆积。

正常情况下变桨轴承密封圈的密封压力约为2.8×105Pa,变桨轴承静止不工作时所需注脂压力约为(2.5~2.8)×105Pa,变桨轴承运行时所需注脂压力仅为0.6×105Pa左右。因变桨轴承所采用的润滑脂本身流动性较差,上述2种注脂方式导致的润滑脂大量堆积会增大变桨轴承沟道内润滑脂通道的压力,从而增加注脂时所需的注脂压力。当注脂压力大于变桨轴承密封圈的密封压力时,润滑脂会在注脂推力的作用下从变桨轴承密封圈处大量泄漏。

另外,如果集中润滑系统的压力泵或输脂管中的空气未完全排空,空气将随着润滑脂进入变桨轴承沟道,造成沟道内局部压力过大,当该压力大于变桨轴承密封圈的密封压力时会撑开密封圈,造成严重漏脂现象[5]。

1.3.3 废脂收集方法不当

目前风电机组变桨轴承废脂收集普遍采用在轴承圆周上分布的数个废脂排出小孔分别安装集脂瓶的方式,加入新脂时,新脂把废脂从轴承内腔挤压进废脂排出小孔,排入集脂瓶,需定期清理。实际上,随着变桨轴承运行时间的增加,废脂收集效果不好,容易漏脂。

2 解决措施

2.1 密封圈

2.1.1 选择质量可靠的密封圈材料

国内密封圈的抗老化、抗磨损等关键性能与国外还有一定差距,当前大多风电机组制造商采用成本较高的进口密封圈材料。

2.1.2 改善密封圈的结构

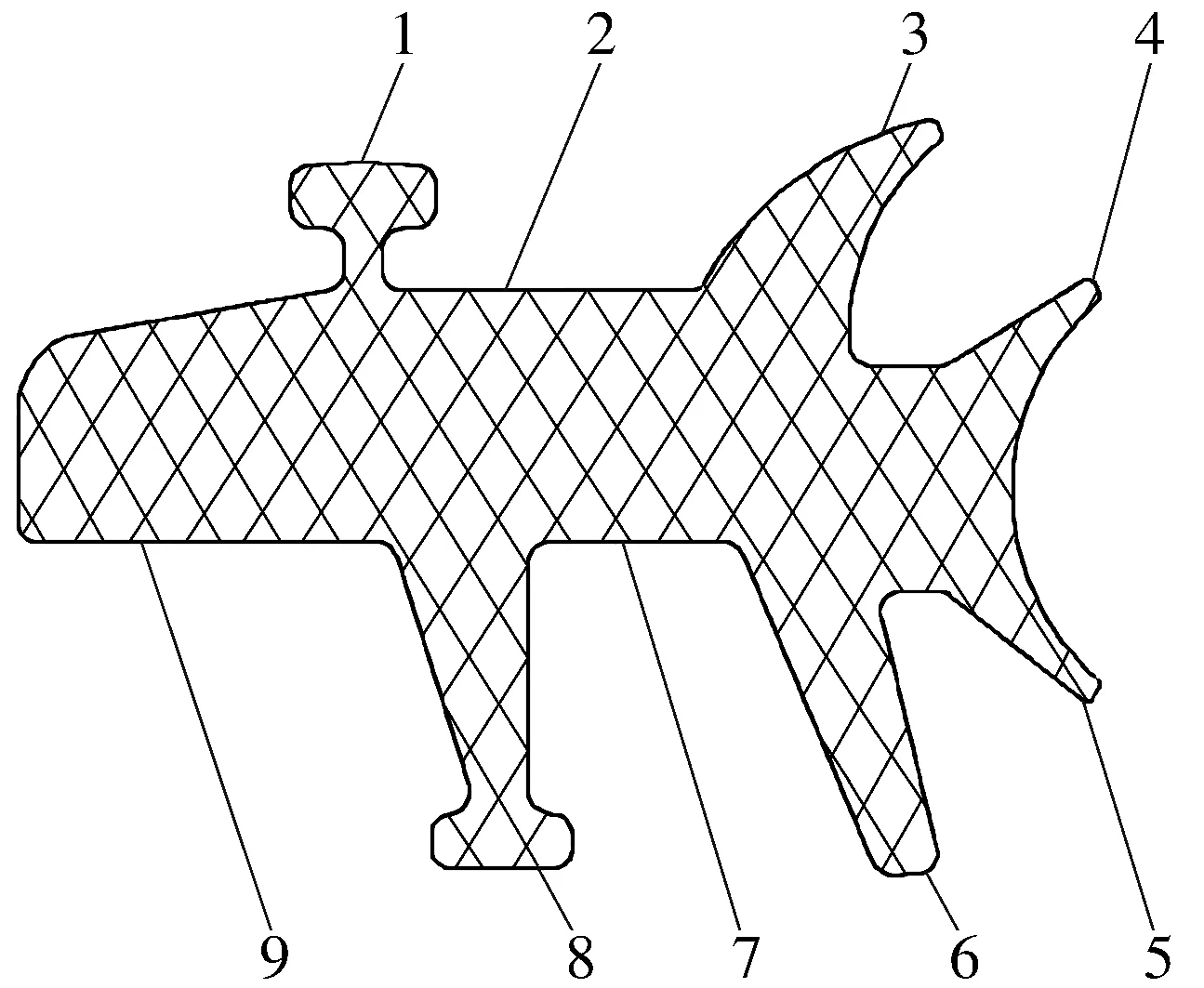

目前国内大部分变桨轴承密封圈采用类似双唇的结构,如图4所示,结构简单,防止内部漏脂的能力有限,因此在原有结构基础上进行优化,将双唇结构改为多唇结构(图5),同时增加2道直密封唇加强防泄漏效果,其安装示意图如图6所示。

图4 变桨轴承原密封结构Fig.4 Original structure of sealing for pitch bearing

1—凸台;2—主密封体;3—防尘唇;4—第3道封油唇;5—第2道封油唇;6—第1道封油唇;7—第1道直密封唇;8—第4道封油唇;9—第2道直密封唇图5 新型防泄漏密封圈截面示意图Fig.5 Section diagram of new leakproof sealing ring

图6 新型防泄漏密封安装示意图Fig.6 Installation diagram of new leakproof seal

第1道封油唇前端与变桨轴承内圈的外圆表面紧密接触,末端与外圈的内圆表面紧密接触,其外侧凸起的弧面有利于抵消变桨轴承内部的润滑脂压力,可防止润滑脂从第1道封油唇与内外圈之间的间隙泄漏。

第2道、第3道封油唇外形呈鱼尾状,其与内圈外圆表面上的密封槽接触,两者之间存在微小的间隙,丁晴橡胶密封圈具有一定的弹性,既能保证变桨轴承正常回转,又能防止从第1道封油唇泄漏的润滑脂继续向外泄漏。

第4道封油唇与外圈的嵌槽接触,可防止变桨轴承泄漏的润滑脂继续向外泄漏。

防尘唇外形呈鱼鳍状,末端与内圈的外圆表面紧密抵靠,其外侧面凸起的弧面不仅保证了防尘唇与内圈紧密抵靠,而且利于加工。防尘唇具有双向防护的特点,既能防止泄漏的润滑脂继续向外部泄漏,又能防止空气中的灰尘、杂质或其他有害物质进入到变桨轴承内部导致沟道磨损或发热卡死,造成风电机组无法正常工作,甚至还会出现重大事故[6]。

第1道、第2道直密封唇与外圈表面接触,可防止泄漏的润滑脂继续向外泄漏。

凸台位于主密封体上,上表面为平面,同时与防尘唇之间预留了安装工具操作空间,可使用带滚轮结构的操作工具沿凸台上表面前后滚压,将密封圈压实,从而保证密封圈的密封效果。

新型防泄漏密封圈整体外形呈鱼骨形,采用1道防尘唇、4道封油唇、2道直密封唇,可有效杜绝轴承内部润滑脂向外泄漏。

2.1.3 合理维护并及时更换损坏或老化的密封圈

必须严格按规定的工艺安装或维护密封圈,避免密封圈安装不合格或密封圈损坏的情况。对漏脂变桨轴承密封圈进行检查,如发现密封圈存在老化、磨损严重、破损、翘曲变形等情况,需及时清理漏脂,并按工艺要求更换新密封圈。

2.1.4 缩小液压拉伸器拉伸头尺寸

与液压拉伸器供应商进行技术沟通,缩小拉伸头外形尺寸,避免液压拉伸器现场作业时挤压损坏密封圈;进一步规范现场安装工艺,增加一项“液压拉伸器现场作业时,检测拉伸头与密封圈距离”的工序。

2.2 改善变桨轴承内部结构

2.2.1 沟道底部沟槽

变桨轴承沟道结构设计不仅影响润滑脂在轴承内部沟道的流动性,也影响与沟道相连接的一段排脂孔的直径。润滑脂的流动性与其流经的截面形状及面积有关,截面越小,流动性越差。

某供应商设计的变桨轴承沟道内部结构如图7a所示,沟底全部为圆弧过渡,经风场实际验证这种沟道截面形状不利于润滑脂在沟底的流动。改进后的沟道截面形状如图7b所示,沟底增加了矩形沟槽,从而增加了润滑脂的流动性。试验结果表明,沟道截面形状改进后润滑脂可从排脂孔顺畅排出,且密封圈无鼓包、漏脂现象。

图7 某变桨轴承沟道结构Fig.7 Structure of pitch bearing raceway

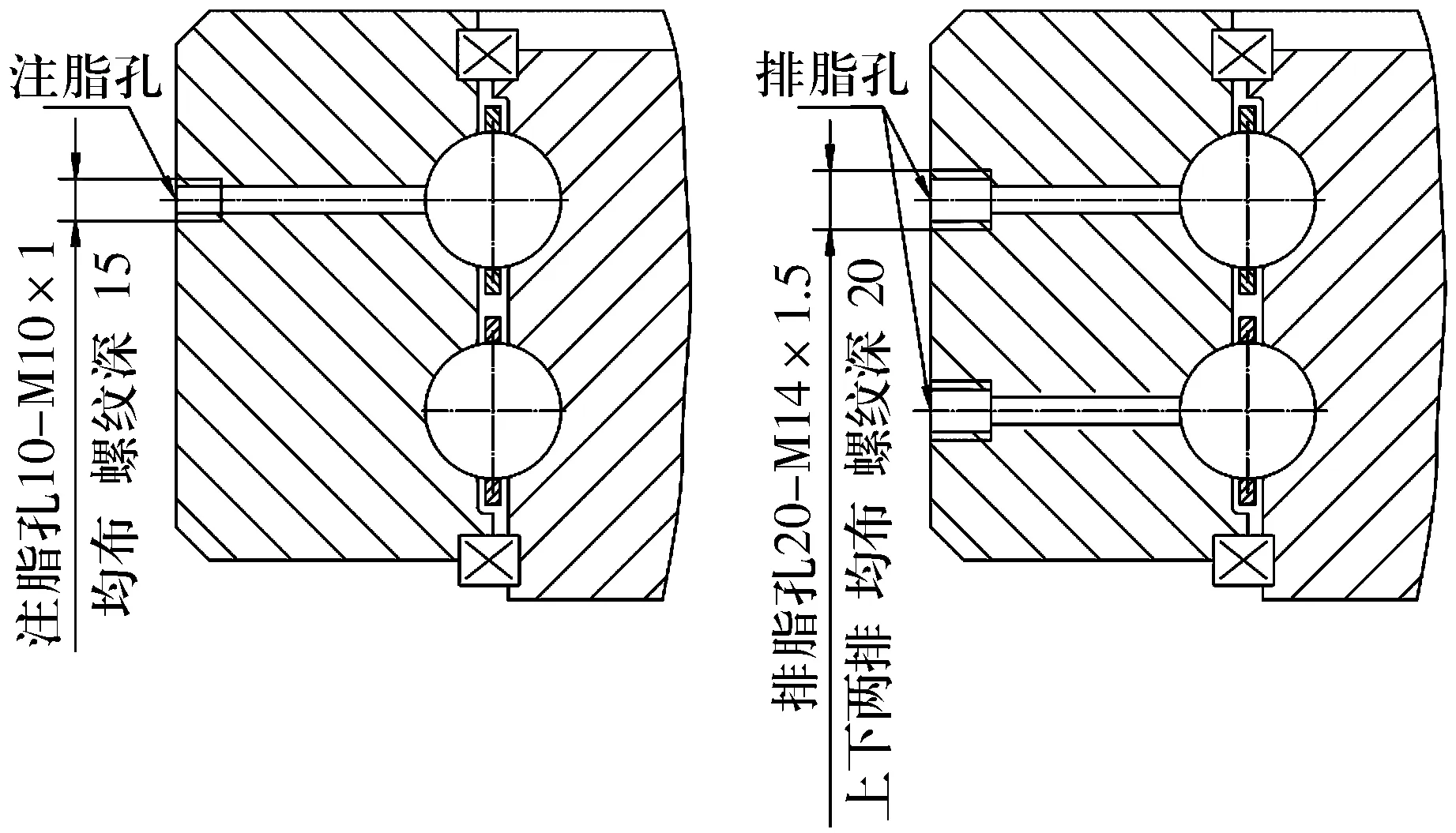

2.2.2 改善轴承脂孔尺寸与分布结构

GB/T 29717—2013《滚动轴承 风力发电机组偏航、变桨轴承》规定变桨轴承注脂螺纹孔规格一般为M10 mm×1 mm,排脂螺纹孔规格为M14 mm×1.5 mm,当有特殊要求时排脂孔数量、位置和规格由轴承制造商与风电机组制造商协商确定。注脂孔与排脂孔结构如图8所示。

图8 注脂孔和排脂孔结构示意图Fig.8 Structure diagram of grease injection hole and grease discharge hole

由图8可知,整个排脂通道为阶梯结构,分为轴承外侧与集脂瓶相接的螺纹孔部分和靠近轴承内侧与沟道相连接的光孔部分。润滑脂流经的截面面积越小,排出时阻力越大,因此,在轴承结构允许的情况下,适量增加轴承排脂孔外侧连接螺纹孔的直径和深度,尽量使排脂螺纹孔接近沟道,以减小润滑脂排出的阻力。排脂孔靠近沟道的光孔部分由于受沟底设计槽宽限制,一般直径为9~12 mm,若改善轴承沟底结构,增大槽宽,可考虑增加排脂孔靠近沟道的光孔部分的直径,有利于排脂。

变桨轴承排脂孔与注脂孔一般均为间隔分布,排脂孔轴向位置处于沟道中心。

2.3 合理选择润滑脂及集中润滑系统设置

2.3.1 选择合适的润滑脂

根据变桨轴承的实际工况、润滑脂的稠度及其与密封圈的兼容性等选择合适的润滑脂。润滑脂使用温度为-40~150 ℃,应具备抗微动磨损性、极压性、抗水性、防腐性和泵送性良好等性能。

2.3.2 选择合适的注脂量及润滑系统控制策略

强制要求变桨轴承最多只能加注70%的填充量,且使用集中润滑系统,不建议采用人工注脂的方式。

考虑到变桨轴承不运行或机组长时间停机状态时集中润滑系统仍按其预设好的固定程序继续注脂,因此需对集中润滑系统的控制策略进行优化,更改注脂控制方式为变桨轴承运行时注脂(此时所需注脂压力远小于密封圈的密封压力),不运行时不注脂。同时参考变桨轴承变桨的角度、速度、时间及累计变桨时间等因素设计控制策略,确定注脂的频率、时间等各项指标。另外,集中润滑系统应根据现场的外界温度进行调整,低温时润滑脂的稠度大,泵送性较差,此时需要提高注脂频率;高温时润滑脂的稠度小,泵送性较好,此时需要降低注脂频率。

针对集中润滑系统的压力泵或输脂管中的空气未完全排空造成漏脂的问题,可以在集中润滑系统安装完成后,与变桨系统进行联合调试,通过实际运行集中润滑系统检验变桨轴承沟道中是否有残存空气并进行充分排除。

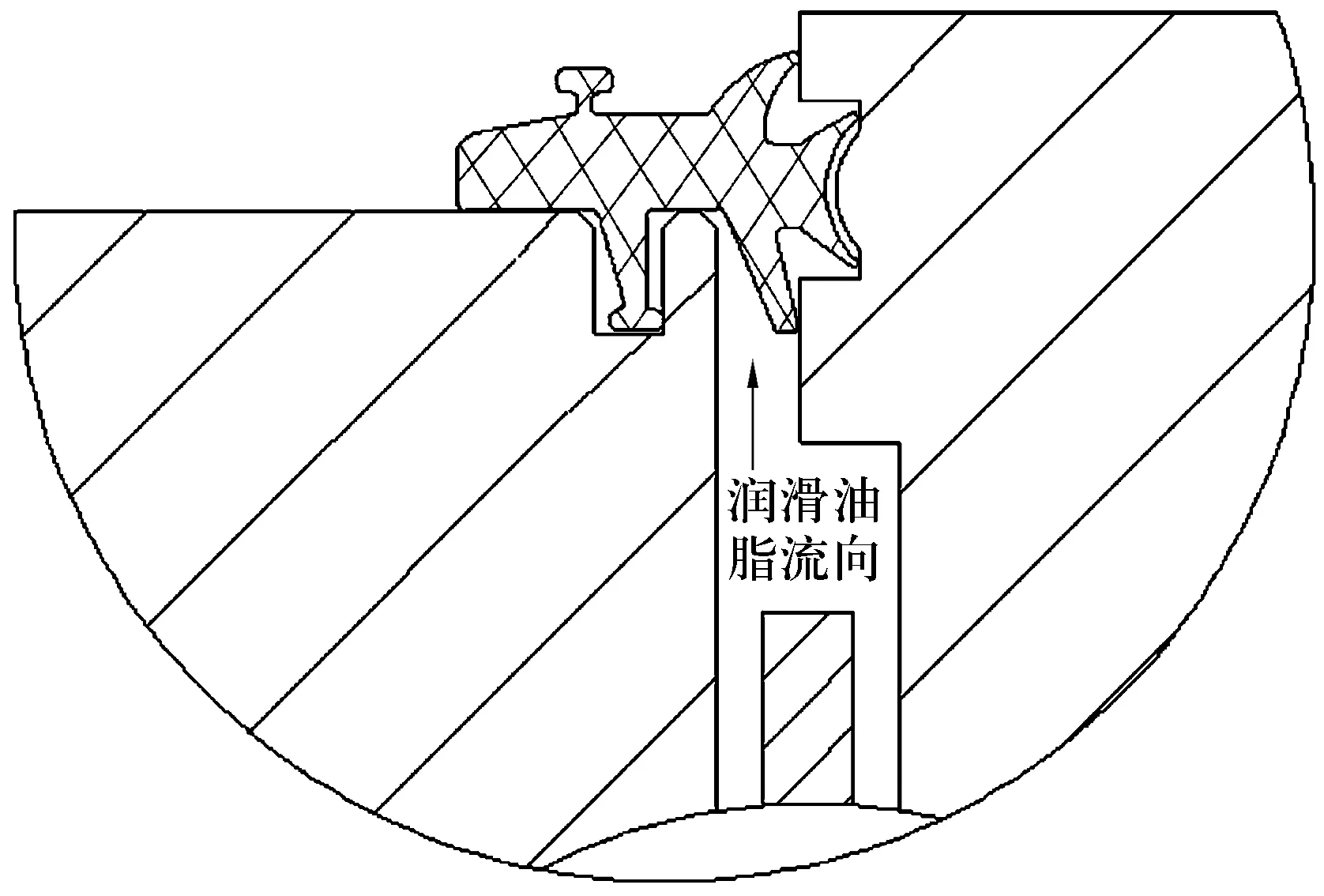

2.3.3 增加废脂清除系统

如图9所示,废脂清除系统的工作原理为:启动液压泵,压力油通过动力管A驱动废油吸排脂器将轴承内的废油吸入吸排脂器内腔,然后分控箱启动二位四通阀,系统换向,压力油通过动力管B驱动废油吸排脂器将排脂内腔中收集到的废脂通过集废油管集中收集到集油箱。

1—动力管B;2—集油箱;3—液压泵;4—废油吸排脂器;5—分控箱;6—动力管A;7—集废油管图9 废润滑脂清除系统结构原理图Fig.9 Structural schematic diagram of waste grease removal system

另外可采用真空袋代替集脂瓶来收集废脂,或者缩短废脂排出管路,增大集脂瓶管口直径等方法来改善废脂不易排出的情况。

3 结束语

变桨轴承密封圈处漏脂的主要原因:1)变桨轴承密封不良导致密封圈承压不足,引起漏脂;2)变桨轴承内部结构设计不合理导致润滑脂在轴承内部流动性差,废脂无法顺利从排脂孔排出,从而导致轴承内部压力过大,润滑脂从密封圈处溢出;3)润滑脂选择或填充量不合适导致润滑脂稠度过小或注脂过量,润滑脂从密封圈处挤出。

经实践证明,通过改进密封圈,优化沟道底部沟槽结构,改善脂孔尺寸与分布结构,合理选择润滑脂,改善润滑系统控制策略,增加废脂清除系统等措施,基本上可杜绝变桨轴承漏脂问题,从而避免因漏脂造成的风电机组故障停机,提高了变桨轴承使用寿命及风电机组可利用小时数,从而提高了发电量和经济效益。