海洋平台锅炉水处理工艺研究及应用

唐 敏,武志坤,罗 彭,鞠朋朋,周晓艳,张苏飞

(海洋石油工程股份有限公司,天津 300451)

1 前言

当前,全球很多国家均将稠油开发作为重点发展方向,埃克森美孚、雪佛龙、哈里伯顿、巴西国家石油等公司均在不同区块进行稠油勘探开发。我国海洋稠油资源较为丰富,越来越多的海底稠油、超稠油有待开发。以渤海油田为例,探明稠油地质储量占总探明储量约55%,且热采降粘增产效应明显,单井产量将是常规采油3倍~10倍以上,因此,海洋稠油开发具有较好的发展前景。

现阶段,海上稠油热采开发主要采用蒸汽吞吐的方式。在海上平台,将合适的水源经预处理、脱盐软化、脱氧等工艺后进入注汽锅炉产生高干度蒸汽,蒸汽注入地层采出原油,原油经集输系统后外输,如图1。

图1 海上稠油热采平台工艺示意图Fig.1 Process diagram of offshore heavy oil thermal recovery platform

2 水源选择

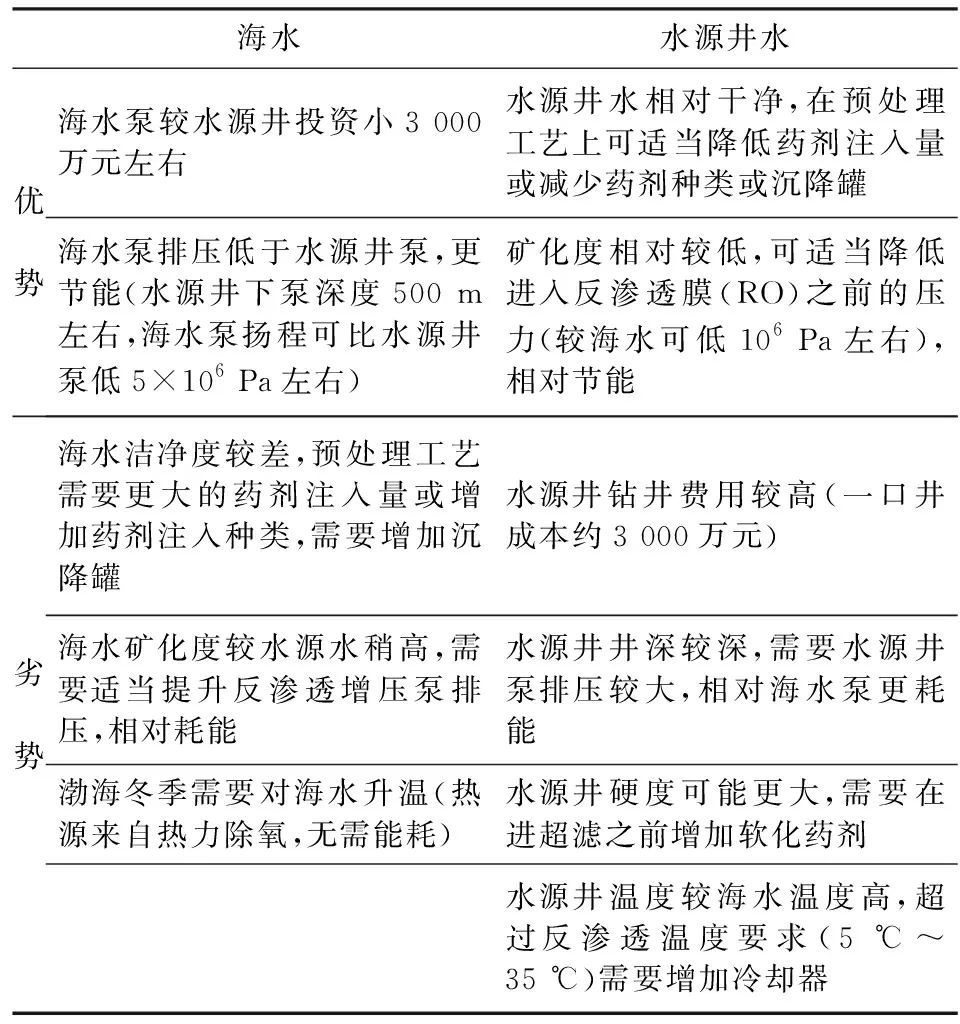

与陆上油田相比,海洋平台锅炉水处理所能利用的水源有限,由于成本和平台空间等因素限制,无法利用淡水、自来水等洁净水源。就地取材的海水,无需动用钻修井等设备,可节省较多的钻修井费用,但渤海海域海水悬浮物高、浊度大,需研发合适的预处理工艺。水源井水相对海水更为洁净,预处理工艺相对简单,但钻井费用较高、水源井泵耗能较大。因此,有必要对相应水源进行比选,以选择合适的水源及相应的水处理工艺。文章结合海洋平台实际和水处理工艺,对两种水源的优缺点进行了比较,如表1。

表1 水源比选Tab.1 Comparison and selection of water sources

经综合比较,海水作为水源虽然预处理工艺相对复杂,但可节约钻井费用,且能耗较低,综合成本低于水源井水,为此选择海水作为锅炉水处理水源。

3 海水预处理工艺

预处理目的是将海水中的泥沙、悬浮物、胶体、微生物、有机物、溶解气体等全部或部分去除,以满足下游脱盐软化系统反渗透膜的进水水质要求。

由于渤海海域在恶劣天气条件下海水浑浊,泥沙量较大,最高悬浮物含量高达178.8 mg/L,远高于水处理设备中各类超滤膜、反渗透膜对入口悬浮物的要求。为达到下游反渗透指标要求,需结合海水水质和海洋平台实际综合考虑预处理工艺方案。

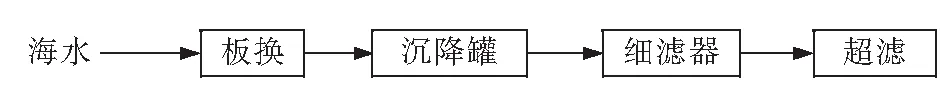

经研究比较已有各种高含悬预处理工艺,常见的有大罐重力沉降,或混凝沉降、沉清池等。上述工艺一方面沉降时间比较长,多在2 h以上,占地大、重量大,另外一方面,在沉降罐上游注入药剂,会导致药剂加注量增大,混凝沉降罐排放水中药剂损失量较大。为此,该项目研发一种适合海洋平台的预处理工艺。首先,针对所在海域海水悬浮物最高含量为178.8 mg/L,考虑直接沉降,以减少药剂用量和药剂排放量,为尽量减少占地面积和沉降罐重量,对沉降罐内件进行优化,使其停留时间为30 min;其次,针对该海域天气状况良好期间,悬浮物降低的工况,为沉降罐设置旁通,当悬浮物含量低于20 mg/L时,海水可直接进入下游细滤器,另外,通过板式换热器回收热能,提高进入反渗透海水温度,从而提升反渗透产水率。

区别于常规的有机超滤膜预处理工艺,项目预处理工艺中选用了无机超滤膜工艺,沉降后的海水通过接触过滤的方式处理后进入无机超滤膜。传统的有机膜超滤/微滤法预处理存在有机膜易老化、断丝等难题,同时由于海水水质较差,大多数有机膜使用寿命不足3 a。与上述两种方法相比,无机陶瓷膜具有孔径分布窄、孔隙率高、分离层薄、过滤阻力小等优点,而且单位膜表面积处理量高、产水能力大,膜的化学性质稳定,可以在海水中长期稳定运行,更适用于海洋平台海水淡化预处理。该工艺流程示意图如图2。

图2 海水预处理工艺示意图Fig.2 Schematic diagram of seawater pretreatment process

海水经上述预处理工艺后,将悬浮物全部去除,浊度NTU小于0.2,可满足反渗透进水水质要求,确保脱盐软化系统的长期稳定运行。

4 脱盐软化工艺

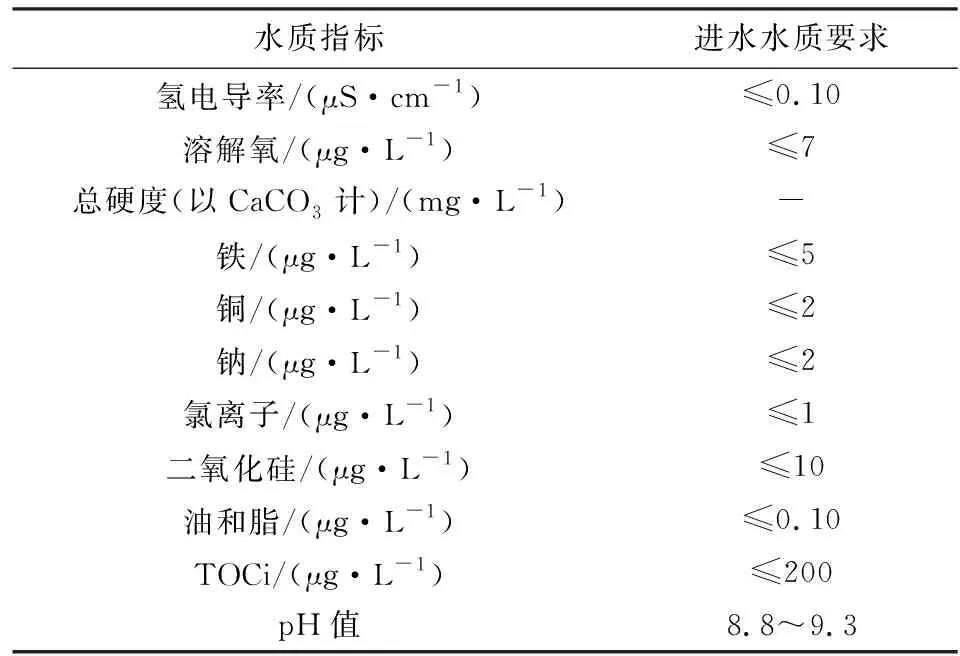

由于锅炉需要产生高干度蒸汽,其进水指标如表2所示。

表2 锅炉进水水质要求Tab.2 Requirements for water quality of boiler inlet

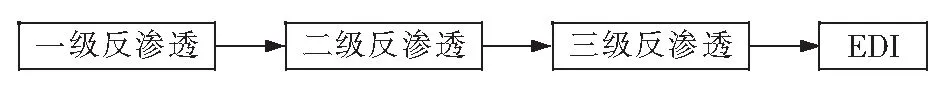

表2水质要求中,需将水中的硬度及盐类基本全部去除,以使电导率小于0.10 μS/cm。为了达到此高纯水的指标要求,采用了水处理工艺,如图3。

图3 脱盐软化工艺示意图Fig.3 Schematic diagram of desalting and softening process

该工艺中三级反渗透用于去除海水中的大部分钙、镁离子及盐类,每级反渗透的除盐率约为97%,入口含盐量32 000 mg/L的海水经过三级反渗透后电导率小于20 μS/cm,满足EDI(连续电除盐)入口电导率的要求。在该工艺中,通过能量回收装置,将排海的高压流体压力能转换为电能给反渗透增压泵的电机供电,从而避免能源浪费。按照一级反渗透高压泵扬程约500 m,排量20 m3/h计算,通过能量回收,每年节省的电能约为22.5万kW·h。

该工艺中通过EDI来进一步降低水中电导率,通常,在陆上油田或电厂,多采用混床(或树脂交换)来实现高纯水的处理指标,对于此项目,通过综合比较(表3),最终选用更适合海洋平台的EDI设备。一方面节省空间,另一方面考虑蒸汽吞吐通常后期转入注汽开采或者SAGD开采,此时锅炉出口水质要求达到过热,因此,采用EDI产出的高纯水给锅炉,可避免将来稠油开采向注汽或SAGD等方式转变时,水系统的改造更换。

表3 EDI与混床比较Tab.3 Comparison between EDI and mixed bed

连续电除盐利用混合离子交换树脂吸附给水中的阴/阳离子,同时这些被吸附的离子又在直流电压作用下,分别透过阴/阳离子交换膜而被去除,此过程离子交换树脂不需要用酸和碱再生,这一新技术可以代替传统的离子交换装置。EDI模块由淡水室、浓水室和极水室组成。淡水室内填充混合离子交换树脂,给水中的离子由该室去除;淡水室和浓水室之间装有阴/阳离子交换膜,淡水室中阴/阳离子在两端电极作用下不断通过阴/阳离子交换膜进入浓水室;H2O在直流电能的作用下分解成H+和OH-,使淡水室中混合离子交换树脂时刻处于再生状态,因而一直保持有交换容量,而浓水室中含阴/阳离子的浓水不断地排走。因此,EDI在通电状态下,可以不断地制造纯水,其内填的树脂无需使用工业酸、碱进行再生。

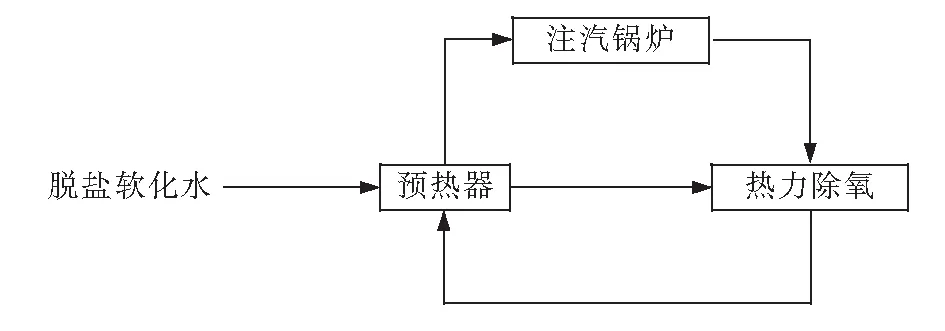

5 深度除氧工艺

根据表2锅炉进水水质要求,需要将进口含氧超过1 000 μg/L的海水氧含量降低至7 μg/L以下,常规除氧工艺通常采用大气式热力除氧器(操作压力20 kPa,操作温度104 ℃)。经研究,大气式热力除氧装置可实现出口含氧量小于15 μg/L,压力式热力除氧可实现出口含氧量小于7 μg/L,为此,项目创新选用压力式热力除氧(0.58 MPa,158 ℃)工艺。同时,为热力除氧设置预热器,热力除氧的热水与进热力除氧的凉水换热,这样一方面降低进锅炉水温度,避免为锅炉泵增设冷却器,相应减少对海水等系统的影响,换热后的水进入锅炉还可避免锅炉泵汽蚀,减少对总体布置的影响;另一方面将提高进热力除氧器水温,减少热力除氧热源耗量,即高温高压蒸汽耗量约2 t/h。其流程示意如图4。

图4 深度除氧工艺示意图Fig.4 Schematic diagram of deep deaeration process

6 结论

海洋平台稠油热采开发需综合考虑平台空间重量限制,水源选择上应做到尽可能就地取材,降低工程投资,同时还应兼顾稠油热采开发的不同阶段,如蒸汽驱等。

文章通过对可利用的水源进行分析比较,选择更节省工程投资的海水作为锅炉水源,并以此研究相应海水预处理工艺,在预处理工艺中创新采用了紧凑沉降加无机超滤工艺,该工艺可将渤海海域海水中悬浮物全部去除。通过三级反渗透加EDI工艺制取电导率小于0.1 μS/cm的高纯水,创新采用压力式热力除氧,以将海水中氧含量降低至7 μg/L以下,从而确保锅炉产生高干度蒸汽,大大减轻锅炉腐蚀。

目前,该锅炉水处理工艺已在旅大某稠油热采平台得到应用,运行良好,其成功实践对我国海上稠油热采开发的不断推进和应用具有重要借鉴意义。