复配表面活性剂体系构筑三元复合驱体系性能评价

侯 岳,孔丽萍,陈士佳,阚 亮,李彦阅,田津杰,敖文君

1.中国海油能源发展股份有限公司 工程技术分公司,天津 300452;2.中国海洋石油(中国)有限公司 天津分公司,天津 300452

我国大部分油田已进入高含水开发阶段,持续稳产、增产的需求是油田面临的最大问题,大量室内研究及先导性矿场试验表明,碱(A)/表面活性剂(S)/聚合物(P)构成的三元复合驱(ASP)能够大幅度地提高采收率(提高20%以上)。表面活性剂在三元复合驱中起到至关重要的作用,根据毛细管准数的定义,降低油水界面张力和增加水与岩石界面接触角都可以提高毛细管准数,当界面张力达到10-3mN/m级别时,理论上毛细管准数能够提高1 000倍,对提高采收率的贡献是巨大的[1-4]。

三次采油现场常用的表面活性剂以阴离子、非离子复配为主。阴离子主要使用石油磺酸盐和烷基苯磺酸盐,均是原料来源广、生产工艺简单、成本较低的表面活性剂。而非离子表面活性剂单独使用无法达到超低界面张力,常与阴离子表面活性剂复配使用,起到协同作用,常用体系为OP-10和NP-10,属于烷基酚类聚醚类。而随着油田对环保的要求不断提升,OP和NP型表面活性剂被禁止使用,因此,需要用环保、生物降解性好的产品来替代。本研究构筑三元复合驱体系所使用表面活性剂由重烷基苯磺酸盐、椰油基酰胺丙基甜菜碱、椰油酸二乙醇酰胺复配而成,在满足界面张力、乳化、抗吸附等生产指标的同时,也兼具绿色环保的特性[5-8]。

本研究所使用表面活性剂是根据D油田原油族组分分析,结合温度、注入水性质等因素,通过调整单剂用量,使表面活性剂的亲水疏水平衡值(HLB值)满足需求,再使用该复配表面活性剂与油田常用聚合物、碱进行复配,构筑三元复合体系。本研究侧重于三元复合驱体系界面性质的相关研究,并对该体系的驱油效果进行评价。

1 实验部分

1.1 实验材料

碳酸钠、苯、正戊烷、乙醇、二氯甲烷,分析纯,天津科密欧试剂公司。

表面活性剂SF-1:由椰油基酰胺丙基甜菜碱(CAB-30)、椰油酸二乙醇酰胺(6501)、重烷基苯磺酸盐(HABS)按照质量比为2.3∶1.1∶2.9复配而成,有效物含量为46.1%,山东大明精细化工有限公司。

聚合物:部分水解聚丙烯酰胺(HPAM),分子量1 500万,山东宝莫化工有限公司。

实验用油:静态评价实验采用D油田生产井脱水原油,驱油实验采用脱水原油与煤油混合配制的模拟油。

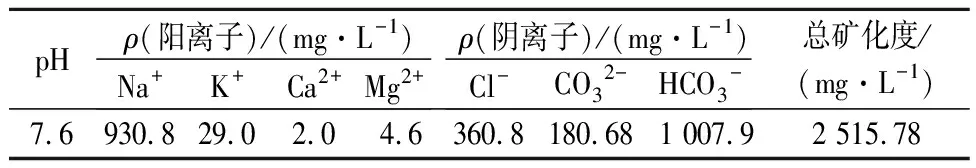

实验用水:取自油田水处理流程终端,其离子组成见表1。

表1 实验用水离子组成

1.2 实验仪器

梅特勒-托利多XPR型分析天平,梅特勒-托利多公司; TX-500C型界面张力仪,美国CNG公司;闭口闪点仪、HAKKE RS600流变仪、硅胶色谱柱,天津金贝尔科技有限公司;HH-4型恒温水浴锅,上海诚卫仪器公司;THZ-82型恒温振荡器,无锡玛瑞特科技公司。

1.3 实验方法

1.3.1 原油族组分分析

对D油田原油,依据石油天然气行业标准SYT 5119—2008《岩石中可溶有机物及原油族组分分析》,使用色谱柱法,进行四组分分离,对分离出的饱和烃与芳烃进行气相色谱分析,确定原油性质。

原油可以分离成饱和烃、芳香烃、胶质和沥青质等组分,它们在性质上有极大的差异,其中,胶质和沥青质是油水界面活性的主要载体,是形成W/O乳状液表面活性物质的主要来源。沥青质容纳了主要的原油活性物,通过对原油四组分的分离和含量的测定,可以确定原油的基本性质。

本文采用柱层析法,将正戊烷、二氯甲烷、苯、无水乙醇作为淋洗剂进行分离,分离洗脱液除溶剂后经干燥恒质量,得到各组分含量。取分离出的饱和烃与芳烃进行气相色谱分析,得到各组分含量,确定原油性质。

1.3.2 界面张力测试

采用超低界面张力仪,测定不同ASP配比下复合体系的油水界面张力。实验温度70 ℃,转速5 000 r/min,油水密度差为0.124 g/cm3,依照式(1)计算出界面张力值γ,从界面活性角度优选出最适宜的三元配比。

γ=5.24×10-7d3/n2Δρ

(1)

式中:Δρ为油水两相密度差,g/cm3;n为转速,r/min;d为油滴直径,mm。

1.3.3 吸附性测试

依据中国石油天然气集团公司企业标准Q/SY 17004—2017《弱碱三元复合驱用表面活性剂技术规范》,采用目标区块注入水配制100 g表面活性剂溶液,配比按界面张力测试中优选出的三元配比,磁力搅拌器以(300±20) r/min 的转速搅拌15 min后与10 g模拟地层砂混合,放入恒温振荡水浴(70 ℃、转速 90 r/min)中振荡12 h后连续测试吸附后的溶液界面张力。

1.3.4 乳化系数

配制50 g表面活性剂溶液,按原油与复合体系的体积比1∶1制备乳状液,油的体积记为V0。乳状液采用手工上下振荡100次后,放入温度为75 ℃烘箱中2 h,记录油相体积V2 h。乳化系数计算见式(2)。

乳化系数=(V2 h-V0)/V0×100%

(2)

式中:V0为初始油相体积,mL;V2 h为乳状液静置2 h后的油相体积,mL。

1.3.5 热稳定性实验

首先,将驱油复合体系配成0.2%溶液各120 mL,将样品密封于丝口瓶中。然后,放入油藏地层温度恒温烘箱中,分别放置3、7、15、30和90 d进行界面张力测试,检测30 d后的聚合物黏度,计算黏度保留率。

1.3.6 驱油效率实验

三元复合驱体系的驱油效率综合考虑了体系扩大波及体积和提高洗油效率两方面能力。扩大波及体积主要得益于体系的增黏性,而洗油效率则取决于原油在岩石表面的黏性力,黏性力越低,洗油效率越高,所以表面活性剂的机制通常从降低界面张力和润湿性反转两方面来考虑。

首先,将岩芯抽空、饱和模拟水,计算岩心孔隙体积;然后,将岩芯接入驱替流程,温度设置为70 ℃,饱和原油、岩芯的含油饱和度尽可能接近储层原始含油饱和度状态,在70 ℃条件下老化放置24 h;最后注入油田注入水进行驱油,至采出液含水98%,转注ASP复合体系(选取3种不同配比的三元复合体系),注入段塞设计为0.2 PV,之后注入模拟水,至采出液含水98%,计算驱油效率。

2 结果与分析

2.1 原油分析结果

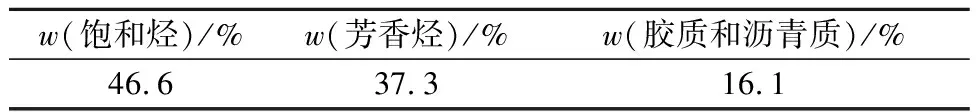

对原油的成分进行分析,结果见表2。由表2可知:原油四组分分别是饱和烃占比46.6%,芳香烃占比37.3%,胶质、沥青质共计占16.1%。该油田原油属于石蜡基原油,同时胶质、沥青质含量较高,在表面活性剂的碳链长度上应选取短碳链和长碳链相结合的原料,结合油田水和油藏温度,反复试验复配比例,调整体系亲水亲油平衡值(HLB值),使其适合该油田条件。

表2 原油族组分质量分数

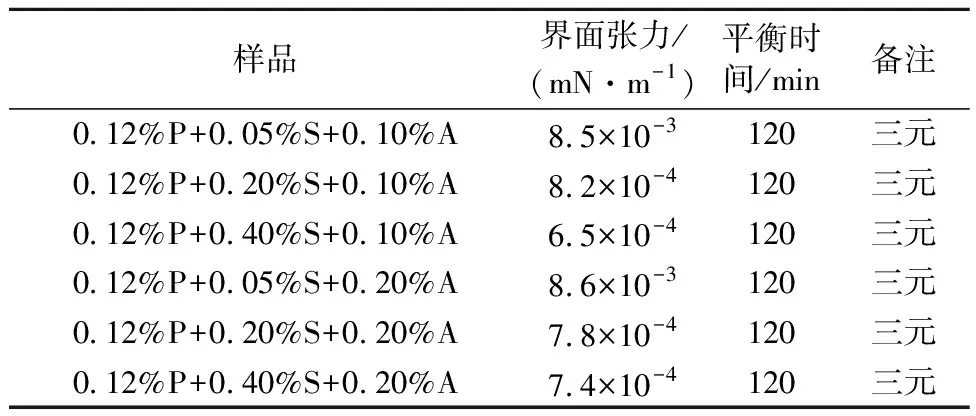

2.2 界面张力测试结果

表3为三元聚合物溶液界面张力。由表3可知:无论使用怎样的复配比例,三元体系油水界面张力均能达到10-2mN/m以下(即10-3mN/m级别),产品满足区块超低界面张力要求。而当聚合物和碱的质量分数固定时,增加表面活性剂的浓度由0.05%至0.20%时,能够进一步降低界面张力,并且能达到10-4mN/m级别。当表面活性剂由0.20%增加至0.40%时,界面张力数量级不变。考虑到经济成本,初步选定表面活性剂质量分数为0.20%。当碱的质量分数提升至0.2%时,界面张力规律与碱质量分数0.10%时相似,考虑经济成本和碱的加入会导致地层和工艺流程发生堵塞,最终确定碱的加入质量分数为0.10%。

表3 三元聚合物溶液界面张力

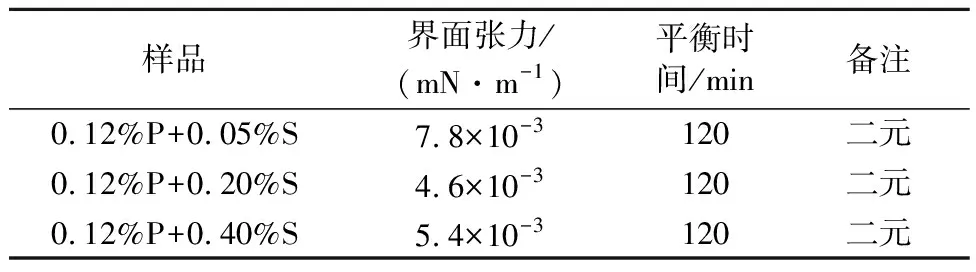

表4为二元聚合物溶液界面张力。

表4 二元聚合物溶液界面张力

由表4可知:如果体系中不加入碱,SP二元体系的界面张力只能达到10-3mN/m级别,这是因为体系中碱的加入与表面活性剂发生协同作用,能够改变油水界面膜表面活性剂分子的排布形态与分配密度,从而提高表面活性剂分子的表面活性效率。因此,碱的加入能够大大提升ASP三元体系的效果。

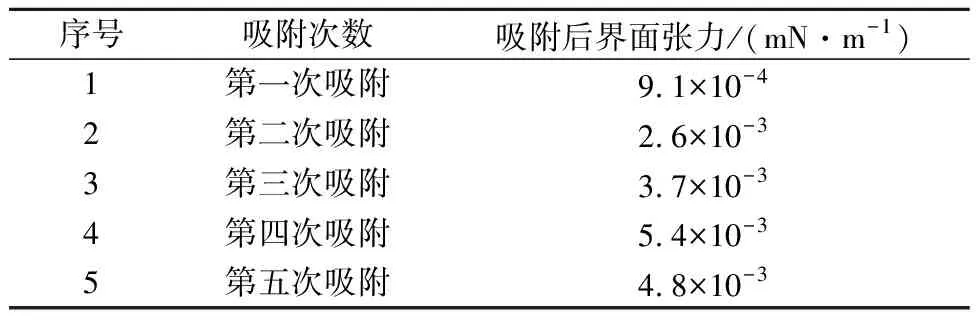

2.3 吸附测试结果

使用2.2实验中优选出的0.12%P+0.20%S+0.10%A的三元复合体系,进行吸附实验,吸附后界面张力结果见表5。由表5可知:该三元复合体系抗吸附性能较好。一般来说,表面活性剂的吸附量要大于聚合物,而非离子表面活性剂的吸附量要大于阴离子表面活性剂的吸附量,而体系中甜菜碱两性表面活性剂的加入使得表面活性剂体系综合抗吸附性能提升。单一成分的活性剂,除经过分子设计合成的阴离子、非离子、Gemini等类型表面活性剂外,具有降低界面张力、乳化、抗吸附性能,但考虑到经济成本和实际生产需要,一般采用工业级廉价表面活性剂复配的方法实现上述功能。因此,该表面活性剂使用阴离子、非离子、两性离子复配的方法,使得药剂具有综合性能。

表5 三元复合体系吸附实验

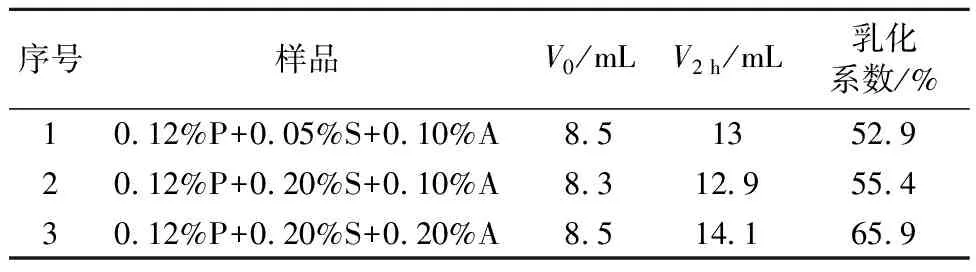

2.4 乳化系数实验结果

设计3组不同表面活性剂和碱浓度乳化系数对比实验,3组实验聚合物的浓度固定,考虑聚合物乳化能力不如表面活性剂和碱,因此将忽略该变量因素,结果见表6。

表6 乳化系数实验结果

由表6可知:实验1与实验2对比,提高表面活性剂浓度后,乳化系数提升。由于复配表面活性剂中加入了烷醇酰胺类非离子表面活性剂,因此乳化性能提升。阴离子和两性离子也具有乳化功能,但效果不如非离子,而复配体系将会使表面活性剂单剂的组合功能提升,起到协同作用。烷醇酰胺类表面活性剂主要的乳化官能团为羟基,油田禁用的OP和NP类非离子表面活性剂的乳化官能团为乙氧基(醚基)。

表6中实验1与实验3对比可知:碱的浓度提升也大大提升了乳化效果,并且比提高表面活性剂所产生的效果更好。这是由于碱与原油胶质、沥青质中的有机酸和表面活性物质发生反应,产生原位乳化作用。针对D油田原油性质,增加三元体系乳化效果更适用于提高碱的浓度。

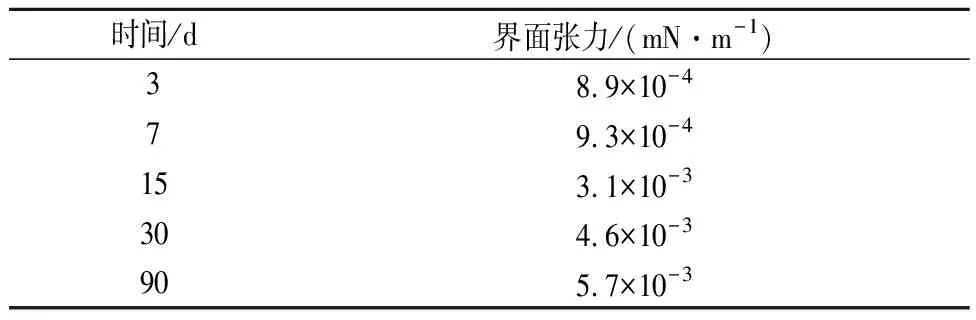

2.5 热稳定性实验结果

热稳定性实验设计0.12%P+0.05%S+0.10%A的三元配方,考察其在油藏温度70 ℃下的热稳定性,结果见表7。由表7可知:随着老化时间的延长,三元体系界面张力呈现逐渐升高的趋势,但90 d老化后,界面张力仍呈现10-3mN/m级别,说明该三元体系界面热稳定性较好。一般来说,磺酸盐阴离子表面活性剂耐温性好,主要是由于其分子结构中含有的C—C、C—S键等耐温性好,高温条件下界面活性基团不会发生水解导致失活;非离子表面活性剂存在浊点析出现象;两性离子的表面活性剂耐温性较好。另外,70 ℃的油藏温度对于表面活性剂稳定性来说是一个比较容易达到的温度,三元体系界面张力热稳定性实验结果也印证该论点。

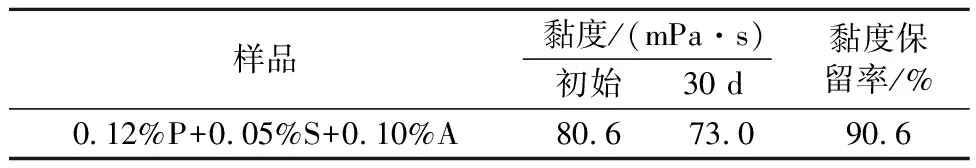

聚合物属于高分子化合物,分子链较长,在70 ℃油藏温度下需要重点关注其黏度热稳定性,结果见表8。由表8可知:老化30 d后,黏度由初始的80.6 mPa·s下降到73.0 mPa·s,黏度保留率为90.6%,黏度保留率较高。因此,该三元体系增黏热稳定效果较好。

表7 样品热稳定性界面张力

表8 样品热稳定性黏度保留率

2.6 驱油实验结果

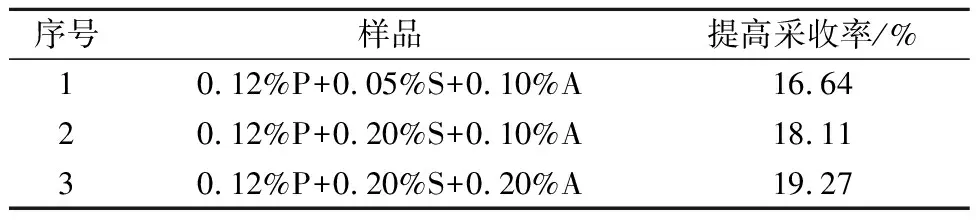

将复配的表面活性剂体系用于驱油实验,结果见表9。由表9可知:不同质量分数的ASP三元体系提高采收率幅度分别为16.64%、18.11%和19.27%。整体看来,该三元体系复合驱提升采收率的幅度较高,这是由于三元复合体系结合了聚合物、表面活性剂、碱的单剂优点,组合产生了协同效应。实验1与实验2比较,当表面活性剂质量分数由0.05%提高到0.20%时,提高采收率幅度增加了1.47%;实验2与实验3比较,当碱的质量分数由0.10%提升到0.20%时,提高采收率幅度增加了1.16%,说明提高三元复合体系中表面活性剂和碱的用量能够进一步提高采收率幅度,但程度有限,实际确定施工方案时,应结合成本与经济效应,综合考量三元复合体系中各单剂浓度和注入段塞。

表9 驱油实验结果

3 结论

1)基于绿色油田的需求,使用椰油基酰胺丙基甜菜碱(CAB-30)、椰油酸二乙醇酰胺(6501)、重烷基苯磺酸盐(HABS)复配绿色表面活性剂体系,并与普通聚合物、碱构筑三元复合驱体系。

2)不同配比三元复合体系界面张力均能达到10-3mN/m级别,碱的加入能够进一步降低界面张力至10-4mN/m级别。经过5次吸附后,界面张力仍可达到10-3mN/m级别,说明该体系抗吸附性能较好。

3)热稳定性实验显示,在70 ℃油藏温度下老化90 d,复合体系界面张力仍处于超低状态。乳化性能测试表明,该三元复合体系乳化性能较好。

4)驱油实验结果表明,不同ASP配比三元复合体系的采收率提高幅度为16%~20%,增加表面活性剂或碱的浓度可以进一步提高采收率幅度。