Q420矩形坯角横裂原因分析及控制措施

张龙龙

(常熟市龙腾特种钢有限公司,江苏 苏州 215511)

大规格电力角钢广泛应用在特高压输电工程中,普通的Q235等牌号已经不能满足铁塔大型化使用要求,逐步被Q420级角钢代替。根据国标GB/T1591-2008低合金高强度结构钢以及冶金行业标准YB/T4163-2007铁塔用热轧角钢中要求,Q420C主要力学性能要求屈服强度≥420Mpa,抗拉强度520Mpa~680Mpa,0℃冲击功≥34J[1]。

2019年5月份以来,连铸生产大规格电力角钢Q420铸坯表面角横裂缺陷,导致型钢轧制表面开裂。铸坯经火焰精整,发现铸坯内弧角部存在裂纹,缺陷发生率60%。

图1 铸坯内弧角的裂纹图

1 概况

1.1 生产工艺流程

Q420大规格电力角钢生产工艺流程是铁水→电炉→LF精炼炉→矩形坯连铸机→加热炉加热→轧制。

电炉出钢使用钒氮合金微合金化,钢包精炼炉造白渣,三机三流连铸机生产220*380规格铸坯,连铸采用全保护浇注[2,3]。

1.2 钢种成分设计

如表1所示。

表1 Q420C元素成分

2 角部横裂纹产生原因

2.1 化学成分

为满足角钢强度要求,成分设计采用钒氮合金微合金化。钢中N控制在80ppm~120ppm,氮在增加强度的同时也使铸坯裂纹敏感性增加,通常气体N>80ppm钢有开裂倾向。

2.2 矫直温度

图2 Q420钢热塑性曲线

赵斌、崔怀舟等人在热模拟机上对Q420铸坯试样进行高温拉伸测试,在1250℃~1050℃范围内铸坯塑性>60%。温度降低Ra降低,在800摄氏度时达到最小值。

研究表明,钢的熔点到600℃存在3个温度区,900℃~600℃为第三脆性区。铸坯在该温度区间矫直,铸坯裂纹敏感性增加。

2.3 拉速

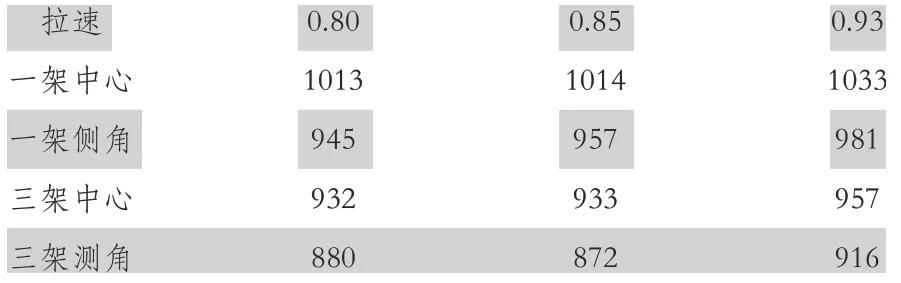

表2 不同拉速情况下的矫直温度

现场实际生产过程中,测定不同拉速状态下铸坯矫直温度,随拉速提升,矫直温度由900提高到950。尽管拉速0.70m/min,但是铸坯矫直温度仍然处于第三脆性区间,导致铸坯产生矫直裂纹。

2.4 AlN影响

为保证材料强度,成分设计时采用钒氮合金微合金化,气体N含量高,与钢种Al结合,形成的碳氮化物随着钢液凝固过程中,AlN随着温度降低而析出。不同温度下AlN热稳定性随着钢水N含量升高而降低。连铸坯矫直过程中正好处于钢的第二脆性区,Q420C塑性较差。在外力作用的情况下,导致晶界断裂,进一步降低钢的热塑性,使得钢基体产生开裂倾向。

2.5 冷却强度

目前连铸机二冷采用气雾冷却,四个冷却区分别是足辊区,一到三区。二冷比水量0.50L/kg,冷却强度较大导致铸坯表面温度低特别是角部位置,有明显发黑。铸坯温度低于900℃进行矫直,较易产生裂纹。

2.6 振动参数

连铸机振动机构采用连杆式正弦振动,振动频率110次/min生产铸坯检查表面振痕深度较深。较深的振痕导致应力集中,在振痕底部产生裂纹源,在矫直过程中裂纹扩展[4]。

3 控制措施

3.1 电炉工序优化

选用优质铁水+清洁废钢入炉冶炼,电炉终点成分控制C:0.08%~0.10%,P≤0.020%,S≤0.015%。脱氧剂使用铝块脱氧,合金加料顺序按照脱氧剂-合金-石灰方式。采用硅锰+部分硅铁脱氧合金化。

3.2 LF精炼优化

精炼过程造高碱度还原渣,CaO%55%~60%,SiO2%5%~8%,白渣保持时间>15min。石灰分批加入,萤石视渣况酌情加,终渣碱度R:6~8,FeO+MnO%≤0.50%。精炼过程全程控制底吹氩,出钢前采用硅钙线进行钙处理,钙处理结束后开始软搅拌,软搅拌时间>10min。渣面加钢包覆盖剂+碳化稻壳覆盖保温,氩气搅拌强度以渣面微动为宜,防止钢水二次氧化。

3.3 连铸拉速调整

表3 不同规格拉速调整

表4 220*380规格矫直温度测量结果

表5 200*310规格矫直温度测量结果

不同拉速条件下,铸坯矫直温度如上表所示,在确保铸坯出结晶器坯壳厚度的情况下,拉速由原来0.70逐步调整至0.93,通过提高拉速,220*380规格铸坯在矫直区矫直温度由原来的945℃提高到981℃以上。200*310规格铸坯角部矫直温度从993℃提高至1015℃。

3.4 气体N含量调整优化

表6 全部使用钒氮合金成品N含量(平均N:113.9ppm)

表7 使用钒铁替代部分钒氮合金成品N含量(平均N:96.5ppm)

为控制钢中气体N含量,在保证强度的前提下,适当降低N含量。原来合金化全部使用钒氮合金,经轧材取样分析N含量平均114ppm,最高125ppm。调整合金化方式,出钢使用钒氮合金,钢水在精炼炉使用钒铁替代部分钒氮合金,钢中N由原来110降至90。通过后续轧材强度测试,氮含量90能够满足强度要求。

3.5 成品Als优化调整

图3 11月份Q420C钢种Als的箱线图

钢中AlN析出,一方面降低气体N含量,用钒铁代替部分钒氮合金。同时对钢中成品Al含量按中下限进行控制。内控成分要求Al≥0.015%,成本Al按照0.020%左右控制。

3.6 连铸二次冷却优化

连铸浇注过程中喷淋冷却均匀性对铸坯质量至关重要,喷嘴确保无异物堵塞,喷淋对中良好,确保铸坯冷却均匀,有效避免明显的角部过冷的情况。

表8 喷淋对中情况(220*380)活动段侧弧喷嘴安装位置

在保证喷淋均匀的同时,降低冷却强度,二冷比水量由0.50(强冷)改为0.25(弱冷),调整喷嘴安装位置使内外弧对中,冷却更加均匀。整个二冷室铸坯冷却状态良好,角部没有明显发黑的情况发生。

3.7 连铸振动参数调整

结晶器内连铸初生坯壳厚度不均,振痕不规律,在振痕波谷位置容易产生应力集中,成为铸坯的裂纹源。结晶器采用高频小振幅可以有效降低表面横裂纹的产生。使用高频振动,振动频率由110次/min提高至166次/min。结晶器振动机构采用连杆式正弦方式,固定式振幅±4.97mm、±3.8mm可调,所以后续调整采用3.8mm振幅。

4 效果

4.1 低倍质量

图4 连铸坯低倍切片

表9 连铸低倍评级

连铸坯取低倍切片,经热酸洗检查铸坯内部质量,缩孔0.5级,未见其他缺陷。

4.2 表面质量

铸坯角部经过剥皮检查,基本消除横裂纹缺陷。

表10 成材力学性能数据

成材上取样做力学性能试验,性能(屈服强度、抗拉强度)满足使用要求。

成材表面质量经跟踪轧制,解决轧后表面开裂现象。

5 小结

通过调整微合金化方式,控制钢中Al含量<0.020%,N含量80ppm~90ppm,同时采用高拉速高振频弱冷配水,使大规格电力角钢合格率由60%提高到98%。