微细粒尾矿卧式离心机脱水试验研究

洪永华,谢 锐,韩 彬,符海桃

(云南华联锌铟股份有限公司,云南 文山 663701)

1 前言

生产中微细粒尾矿采用絮凝剂+浓密机的方式进行处理,浓缩后底流浓度仅能达到25%直接排入尾矿库,将会占用大量库容,同时从尾矿库回水成本较高。近年来,随着环保高压态势的增强和污水处理厂的大量兴建,离心脱水机的应用日益增多。矿泥脱水后采用干法堆存已经成为一种趋势,矿泥干法堆存的关键在于寻找可靠、经济的脱水方式,使脱水后的矿泥经短时间蒸发固结,达到可塑至硬可塑状态。

矿厂为提高厂前回水率、降低外部补水量和占用尾矿库容、减轻环保压力,为实现尾矿干排探索新工艺、新设备,本次试验开展了微细粒尾矿离心机脱水小型试验研究,试验成果对类似微细粒物料脱水干排工艺,具有借鉴和指导意义。

2 试验物料性质

试验物料取自废石回收厂脱泥旋流器溢流(抛尾),经镜下鉴定和扫描电镜分析测定综合研究查明,物料中含有的主要金属矿物有铁闪锌矿、磁黄铁矿、黄铁矿、磁铁矿、锡石、黄铜矿、毒砂等;主要脉石矿物为石英、绿泥石、角闪石、方解石、黑云母、白云母、长石、萤石、石榴子石等。矿石比重在2.6~2.8之间。物料矿物组成及含量见表1。

表1 试验物料中主要矿物含量

试验物料粒度分析结果见表2。由表2可知,试验物料粒径很细,-37μm的微粒占95%以上。

表2 试验物料粒级分析结果

图1 卧式离心机结构简图

3 试验仪器和方法

3.1 试验仪器

试验设备为卧式螺旋离心机,是一种螺旋卸料沉降离心机。主要由高转速的转鼓、与转鼓转向相同且转速比转鼓略低的带空心转轴的螺旋输送器和差速器等部件组成。当要分离的悬浮液由空心转轴送入转筒后,在高速旋转产生的离心力作用下,立即被甩入转鼓腔内,高速旋转的转鼓产生强大的离心力把比液相密度大的固相颗粒甩贴在转鼓内壁上,形成固体层;水分由于密度较小,离心力小,只能在固环层内侧形成液体层,称为液环层。由于螺旋和转鼓的转速不同,二者存在转速差,利用螺旋和转鼓的相对运动把固环层的污泥缓慢地推动到转鼓的锥端,并经过干燥区后,由转鼓圆周分布的出口连续排出;液环层的液体则靠重力由堰口连续排至转鼓外,形成分离液。

3.2 试验性能指标及分离效率计算方法

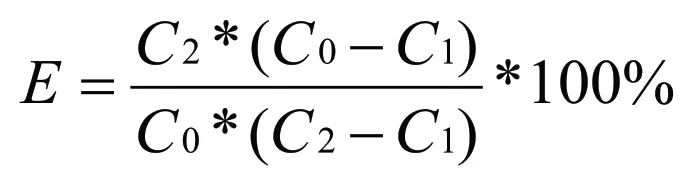

(1)分离效率E,也称固相回收率,综合反映了给矿中所含的固体颗粒被分离到排矿中去的程度。它的计算公式为[1]:

式中:C1—分离液中所带走固体的重量百分浓度,%

C2—脱水后排矿中所含固相的重量百分浓度,%

Co—给矿中所含固体的重量百分浓度,%

(2)滤液浓度C1。滤液浓度越低,表明分离效果越好。

(3)固渣浓度C2。固渣浓度越高,说明沉渣越干,越利于干排。

3.3 操作参数及试验方法

卧式离心机分离效果的好坏与机器本身的几何参数和操作参数有关。卧式离心机的几何参数 主要为转鼓直径D、转鼓的形状和长径比。直径D主要代表了机器的生产能力。对具体的一台卧式离心机,几何参数是确定的。因此,影响其分离效果的主要因素是该机的操作参数[1]。

操作参数主要包括离心机转鼓转速n,转鼓与螺旋输送器之间的差转速△n,离心机的处理能力Q、给矿浓度Co等。

本次试验,采用改变其中一个参数,固定其它参数进行试验研究,逐一确定最佳的微细粒尾矿离心机脱水试验操作参数。

4 结果与讨论

根据卧式离心机的结构和操作参数,分别开展了转鼓转速、差转速、处理能力、给矿浓度等变量小型试验研究,分析了各操作参数对微细粒尾矿分离效果的影响。

4.1 离心机转速对固液分离的影响

转鼓转速影响离心机的分离效果和单位时间的处理量。转速越高,离心力越大,固体颗粒的沉降速度越快,离心机的分离因数越高,分离效果就越好。但转速的大小与分离效果的好坏并不成比例,当达到临界后转速再增大分离效果也无多大提高而动力消耗几乎成比例增加,使运行大幅度提高,而且也会使设备震动增加。所以,试验的开展要根据实际情况来调整转速,转速采用变频器控制,改变变频器的输出频率就可以实现转速的调整。

本试验,使处理量Q=0.60~0.65t/h、给矿浓度Co=7.0~9.0%、差转速△n=15r/min基本保持不变,通过改变转鼓转速,得出试验结果如图2所示。

图2 离心机不同转速下与C2、C1、E的关系曲线

从图2可知,当转鼓转速在2800~3200r/min时,随着转速的增加,固渣浓度、滤液浓度明显上升,分离效率逐渐降低。当转速超过3200r/min后,固渣浓度、滤液浓度、分离效率都逐渐趋于平稳,论证了离心机转速越高,离心力越大,固体颗粒的沉降速度越快,当达到临界后转速再增大分离效果也无多大提高的机理。由于离心机转速的增加,功耗相应增加,对设备的磨损也较快,在考虑分离效率的同时,也需要兼顾固渣浓度及经济效益,因此,离心机分离微细粒尾矿适宜的转鼓转速确定为3000r/min。

4.2 离心机差转速对固液分离的影响

离心机差转速决定了螺旋推料器的排料速度,它的大小影响离心机的分离效果和处理能力。在进料量恒定的情况下,差转速增大,分离液在被排出离心机之前经过路径将增加,但由于螺旋排料的速度会加快,而减少了固相部分在离心机内的停留时间,所以在获得更好分离效果的同时降低了渣料的干度。如果差转速过大,还会增加液环层的扰动程度,导致渣料重新返到液环层,不利于固液分离。

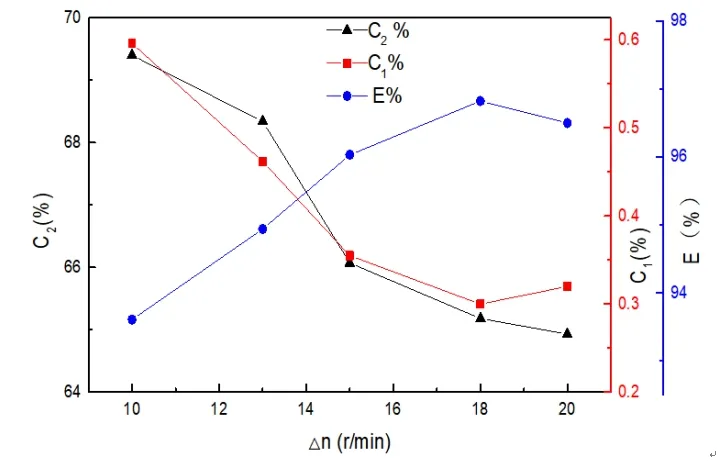

本试验,使转鼓转速n=3000r/min、处理量Q=0.60~0.65t/h、给矿浓度Co=7.0~9.0%基本保持不变,通过改变差转速,得出试验结果如图3所示。

从图3曲线可知,随着差转速的增加可以改善离心机的分离效果,但固相部分在离心机内的停留时间减少,导致固渣浓度明显下降,滤液浓度也有下降,二者呈线性关系,说明在获得更好分离效果的同时降低了渣料的干度。由于沉渣含固率过低,会给输送带来困难。综合考虑,确定离心机分离微细粒尾矿的差转速选取15r/min比较合适。

图3 不同差转速下与C2、C1、E的关系曲线

4.3 离心机处理量对固液分离的影响

离心机的处理量是指能达到分离要求的最大的进机流量。当进料流量过大时,离心机转鼓内的渣层增厚,沉渣层表面松散的微粒容易被冲刷带矢而明显降低分离效果[3]。因此,需要通过试验来探索适合微细粒尾矿脱水的合适处理量。

在进行本组试验时,保持转速n=3000r/min、差转速△n=15r/min、给矿浓度Co=7.0~9.0%基本不变,通过改变处理量,来考察卧式离心机脱水效果,得出试验结果如图4所示。

图4 处理量与C2、C1、E的关系曲线

从试验曲线可以看出,随着处理量的增加,滤液浓度上升较为明显,固渣浓度、分离效率呈下降趋势,当处理量在0.50~0.70t/h时,固渣浓度降低缓慢、变化不大。当处理量超过0.70t/h后,固渣浓度快速降低,而分离效率则一直呈现逐渐下降状态。说明当进料量过大时,超过了离心机排渣口的出矿能力,导致部分固相颗粒从液相口排出,影响了离心机的分离效果。尤其是生产负荷的不断提高,更加突显,所以,要根据转鼓转速和分离效果,适当调整进料量。如果条件允许,可以在离心机入口处增加一段透明管,以便观察物料的流通情况。另外,如果进料量突然改变,离心机入口压力则会相应变化,也就相当于改变了差转速,从而也会影响离心机的分离效果,所以还要尽量保持进料过程的平稳。

由试验可知,卧式离心机分离微细粒尾矿的处理量控制在0.50~0.70t/h比较合适。

4.4 离心机给矿浓度对固液分离的影响

在离心机处理量保持不变的情况下,进料浓度过低,矿浆量大,容易造成进料口矿浆满泼,影响现场环境;进料浓度过高,矿浆量较小,操作参数不易控制。本试验,使转速n=3000r/min、差转速△n=15r/min、处理量Q=0.60~0.65t/h基本保持不变,通过改变给矿浓度,来考察卧式离心机脱水效果,得出试验结果如图5所示。

图5 给矿浓度与C2、C1、E的关系曲线

从试验曲线可以看出,在保持给矿量基本稳定的情况下,降低给矿浓度,固渣浓度基本保持不变,说明该离心机适应性较强,可以在给矿浓度波动的情况下保持固渣浓度。但是,随着给矿浓度的增加,滤液浓度略有上升。由于给矿浓度过低,导致矿浆量大,会对分离效果、处理量带来不利影响,因此,确定离心机分离微细粒尾矿的给矿浓度控制在7.0~9.0%比较合适。

4.5 稳定运行

采取变量试验确定的最佳操作参数进行稳定运行试验研究,根据试验情况适当添加絮凝剂进行对比,得出试验结果见表3。

表3 稳定运行试验结果

从表中数据可以看出,在最佳操作条件下可获得固渣浓度68.55%、滤液浓度0.257%、分离效率97.23%的试验指标,均好于变量试验过程中的各项指标。在处理量为0.649t/h时,滤液浓度0.292%,回水水质能够满足跳汰机生产用水需求;试验中适当添加絮凝剂,回水水质明显变好,在絮凝剂用量为40g/t时,可获得固渣浓度65.54%、滤液浓度0.053%、分离效率99.43的试验指标,可为对回水水质要求较高的选矿厂提供参考依据。

该卧式离心机不需要添加絮凝剂,处理量大,能耗低,磨损小,振动噪声小,对微细粒尾矿进行脱水,可以得到比较满意的试验结果,较其它微细粒脱水装置有突出的优点。

5 结语

(1)本试验确定了卧式离心机处理微细粒尾矿适宜的技术操作条件,为实施尾渣干排提供了技术支撑。在添加一定数量絮凝剂时,回水水质得到明显改善,可满足生产现场对回水水质要求较高的选矿厂使用。

(2)试验结果表明,卧式离心机对微细粒尾矿脱水具有良好的分离效果。在转速n=3000r/min、差转速△n=15r/min、处理量Q=0.60~0.65t/h、给矿浓度Co=8.0~8.5%的操作条件下,获得排矿浓度68.55%、滤液浓度0.257%、分离效率97.23%的试验指标,回水水质能够满足跳汰机生产用水需求。

(3)通过试验发现给矿浓度对固渣浓度、分离效率的影响不明显。由于给矿浓度过低或过高,会导致矿浆量波动大,对分离效果带来不利影响,确定离心机分离微细粒尾矿的给矿浓度控制在7.0~9.0%为宜。