某地铁车站公共区热烟试验及排烟系统方案优化浅析

周良奎

(北京城建设计发展集团股份有限公司南京分公司)

0 引言

城市轨道交通工程作为公共交通工程,具有客流强度大、舒适性好、通勤效率高,影响范围广等特点。为保证其安全、可靠、有序的运营,设置了配套的通信、信号、综合监控、AFC、给排水及消防、通风空调及防排烟等系统。防排烟系统作为城市轨道交通工程火灾状况下的应急处置系统,在司乘人员及管理人员安全疏散和消防人员救援行动中起着至关重要作用。如何保证排烟系统在火灾工况下可按照既定的要求运行,发挥其作用,采用热烟试验的方式进行验证是一种切实可行的方案。

1 概况

本热烟试验车站为标准地下岛式车站,车站外包总长度194.68m,有效站台宽度12m。车站共设4个出入口,其中2号出入口为预留出入口。车站采用集成闭式系统,站台层设置2.5m高站台门,站台门上、下部分别设置高度0.4m及0.8m通风百叶供站台与隧道之间进行空气流通。如下“图1-1”所示:

图1-1 车站典型剖面图

车站两端分别设置一条送风道和一条排风道(兼做区间事故通风道)。每端的风道内设置车站送排风机、土建表冷器、事故风阀、消声器等设备。送、排风道均通过风阀与两条隧道连通。送、排风机均设有变频器,用于车站通风空调时变频为低速运行,区间事故运行时采用工频运行。车站每端设置送风机、排风机各一台,共四台风机。单台风机工频状态下流量为65m3/s。送、排风机均可逆转运行。车站端部送、排风道布置如下“图1-2”所示:

图1-2 车站端部送、排风道布置

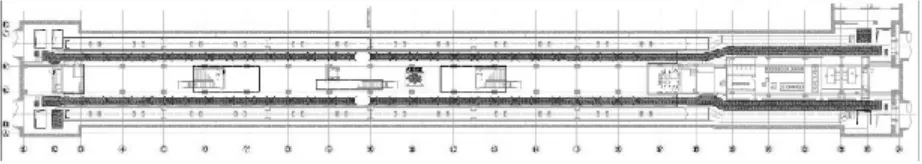

车站站厅层公共区采用两送一排的风管设置,站厅送排风管均布置在站厅顶部吊顶内,采用上送上回的通风方式,排风管兼做排烟风管。站厅层空调送、排风管布置如下“图1-3”所示:

图1-3 站厅层空调送、排风管布置

站台层送风管布置在站台公共区吊顶内,站台排风由列车顶排风和站台下排风组成,列车顶排风管布置在车行道上方,站台下排风道为土建风道。列车顶排风管以及送风管兼做站台层排烟风管。站台层空调送、排风管布置如下“图1-4”所示:

图1-4 站台层空调送、排风管布置

站厅公共区总面积1900m2,划分为1个防烟分区;台公共区总面积1536m2,划分为1个防烟分区,防烟分区面积1536 m2,排烟量及排烟设备配置如“表1-1”所示。

表1-1 排烟系统配置表

下“图1-5”为本次测试车站隧道通风系统及车站大系统原理图:

图1-5 站台层空调送、排风管布置

2 热烟试验方案

2.1 热烟试验方案

本次热烟测试的对象为站厅公共区及站台公共区。测试标准依照《城市轨道交通试运营前安全评价规范》(AQ8007-2013)相关要求执行。

热烟试验开始前,车站两端事故风机兼车站送排风机(ZSF-A、ZSF-B、ZPF-A、ZPF-B)均处于关机状态;车站两端新风阀、回风阀、排风阀及旁通阀均处于关闭状态;站厅送、排风管以及站台送排风管支路上电动风量调节阀处于关闭状态;车站两端区间上方事故风阀(上、下行正线各1个,共计4个)及泄流风阀(上、下行正线各1个,共计4个)处于关闭状态。

结合现场实测结果、烟气分布情况及排烟效果等多方面因素,共计测试了4种工况,其中站厅公共区1种工况、站台公共区3种工况。

2.2 站厅公共区热烟试验方案

当站厅公共区发生火灾时,站厅及站台公共区送风管道系统关闭,站台公共区排风管道系统关闭。设置于车闸两端排风道内的排风机(ZPFA、ZPF-B)通过站厅层排风管对站厅公共区进行排烟运行,由楼梯口、出入口自然补风。此时车站两端各投入1台风量为65m3/s排风机,总排烟量为130m3/s。站厅共设置9个1250×800mm规格排烟口,其中左端管道系统为5个,右端管道系统为4个,车火灾位置位于车站站厅公共区中部,如下“图2-1”所示。

图2-1 站厅公共区火灾排烟模式示意图

2.3 站台公共区热烟试验方案

当站台公共区发生火灾时,站厅公共区送、排风管道系统关闭。设置于车站两端的送、排风机(ZSF-A、ZSF-B、ZPF-A、ZPF-B)均开启,单台设备风量为65m3/s。火灾位置位于车站站台公共区中部,由隧道、楼梯口自然补风,人员由楼梯迎风撤离。

2.3.1 站台公共区热烟试验方案“工况一”

沿用既有线的排烟系统方案,采用横向通风为主,纵向通风为辅的通风方式,车站排风机(ZPF-A、ZPF-B)通过轨顶排烟风道对站台层进行排烟运行,同时车站送风机(ZSF-A、ZSF-B)反转,通过车站端部事故风阀对站台层进行辅助排烟运行,如下“图2-2”所示。

图2-2 站台火灾排烟模式示意图(工况一)

考虑到本工况测试时,烟气进入轨行区速度过慢,气流组织较差,烟气扩散速率过快。对系统控制模式进行了相关优化调整。

2.3.2 站台公共区热烟试验方案“工况二”

沿用“工况一”“横向通风为主,纵向通风为辅”的通风方式。为优化排烟系统效果,将横向通风的排烟管道由列车轨顶风道调整为车站大系统送风管道,使排烟系统风口设置于火场内。

具体方案为:车站两端的排风机(ZPF-A、ZPF-B)通过车站两端事故风阀进行辅助排烟。车站两端的事故风机兼送风机(ZSF-A、ZSF-B)逆转通过站台送风管对站台排烟。为避免送风机逆转时,压力过大而损坏管道系统,风机对应的送风道内泄流风阀开启泄压如下“图2-3”所示。

图2-3 站台火灾排烟模式示意图(工况二)

采用本方案,气流组织,烟气下沉速率相较于“工况一”均有较大改善,但仍然存在烟气过于集中,对安全疏散不利的因素的问题。为进一步提升排烟系统效果,控制烟气的流向及下沉速率,进一步优化调整了站台排烟系统控制策略。尝试采用“全横向”的通风方式对站台公共区排烟。

2.3.3 站台公共区热烟试验方案“工况三”

采用“全横向”的通风方式对站台公共区排烟。车站两端的排风机(ZPF-A、ZPF-B)通过车站轨行区轨顶排风道对站台公共区排烟。车站两端的事故风机兼送风机(ZSF-A、ZSF-B)逆转通过站台送风管对站台排烟。如下“图2-4”所示。

图2-4 站台火灾排烟模式示意图(工况三)

采用全横向通风方式,排烟过程中气流组织较好,烟气分布较为均匀,烟气下沉速率较慢,未见烟气过于集中区域,能有效的控制站台公共区烟气下沉的速率及温度场的分布。

3 热烟试验分析

3.1 站厅公共区火灾热烟试验分析

点火约30s,车站两端事故风机兼排风机(ZPF-A、ZPF-B)正常开启,车站两端站厅排风管支路上电动风量调节阀正常开启,其它风阀处于默认关闭状态,风阀及设备按照设计既定要求完成动作。满足规范要求的启动时间要求。

经现场测试,车站左端排风管主管(2200×650mm)出口平均风速约17m/s,折合风量约24.31m3/s;车站右端排风管主管(2000×700mm)出口平均风速约12m/s,折合风量约16.8m3/s。站厅公共区火灾时实际投入风量为(24.31+16.8=41.11m3/s),基本满足设计要求。

从上述数据结合现场情况分析,车站车控室端测试排烟量约为非车控室端的70%,推断可能存在的原因为:“车控室端排烟管道系统较长,沿程阻力较高;车控室端土建风道漏风”。

车站1号出入口(长度约70m)口部风速约在0.8~1.0m/s;车站3号出入口口部风速约1.5~1.6m/s(约30m),车站4号出入口(长度约35m)口部风速约1.3~1.4m/s。出入口口部风速,可有效阻止烟气蔓延出入口,为人员疏散创造有利条件,通过对比出入口口部风速及现场出入口设置情况,1号出入口口部风速大大的小于3号及4号出入口口部风速,主要原因为1号出入口长度过长导致。鉴于此,后续项目设计过程中,应结合出入口通道长度,核算自然补风是否能满足站厅公共区火灾排烟的要求。

非车控室端排烟系统远转良好,烟气基本可控制在1.5m高度以上;风道检修门单人无法开启,可初步推断风道密封性良好。

站厅公共区排风管侧,烟气浓度相对较低,能见度较好;送风管侧烟气浓度相对较高,能见度较差,两侧烟气分布不均。经分析推断,由于排烟风管设置于车站一侧,导致车站断面烟气浓度不均,排烟风管设置侧烟气浓度较小,远离排烟风管一侧浓度较大;但受制于车站管线实施,无整改空间,依然存在车站断面烟气浓度不均的情况,后续项目中可采用排烟风管沿站厅公共区纵向设置于两侧,送风管沿车站纵向设置于中部的方案,达到优化排烟系统气流组织的目的。

系统启动约5min后,烟气蔓延至车站车控室端设备管理用房区,设备管理用房区烟感报警。走道及车控室内烟气浓度较大,能见度较低。经现场分析,烟气蔓延至设备管理用房区主要原因为设备管理用房区与车站公共区之间隔墙上管线穿越处存在较多缝隙,防火封堵施工质量不满足要求而导致烟气蔓延至设备管理用房区。本次测试,由于公共区烟气蔓延至设备管理用房区,不满足热烟测试合格标准。现场整改后,再次进行热烟测试,各项指标均可满足规范要求。

3.2 站台公共区火灾热烟试验分析

3.2.1 站台公共区火灾热烟试验分析“工况二”

点火约40s,车站两端事故风机兼车站送风机(ZSF-A、ZSF-B)正常启动,通过轨行区上部风道内事故风阀辅助站台排烟;车站两端事故风机兼车站排风机(ZPF-A、ZPF-B)正常启动,通过车站轨行区轨顶风道对站台公共区排烟;大系统新风阀、旁通风阀及排风阀开启。其他电动风阀和电动组合风阀处于关闭状态。满足规范要求

现场测试数据如下“表3-1”所示(表中风速均为加权平均风速):

表3-1 站台火灾工况测试数据(工况一)(单位:m/s)

各风阀及管道系统对应排烟量如下“表3-2”所示:。

表3-2 站台火灾工况风量数据(工况一)(单位:m3/s)

从上述数据可看出,站厅至站台层楼梯口部风速最小约2.8m/s,最大可达3m/s,满足站厅至站台楼梯口部风速不应小于1.5m/s的要求。

经核算,站台火灾工况时,通过轨顶风道的排烟量合计为85.68m3/s,通过送风道内事故风阀的排烟量为138.24m3/s,总计投入风量约223.92 m3/s。站台火灾时,实际投入排烟量满足规范要求。

从上述测试数据可以看出,在车站左右两端事故风机投入风量一致的情况下,车站左端实际排烟量高于车站右端实际排烟量约30%,可能导致的原因有两个方面,一方面,可能由于车站右端为车站设备集中端,管道穿越风道隔墙的位置较多,防火封堵存在疏漏的地方,需进一步核实封堵措施是否到位,另一方面,车站右端站台排烟管道长度长于左端排烟管道约35m,运行阻力较大,导致风量变小。后续项目实施过程中,在条件允许的情况下,可适当加大管道系统断面,减小系统阻力,以增强系统排烟效果。

经现场观察,楼梯口部风速排烟轨行区内烟气流向轨顶风孔效果不明显,但可见气流进入轨顶风道。受楼梯口部气流冲击,烟气迅速迅速扩散至火场两侧楼扶梯周围。车站车控室端站台门端门烟气流向事故风阀,效果不明显;车站非车控室端门烟气流向事故风阀,效果较明显;6分钟内,两端楼扶梯位置、疏散通道基本可保证再1.5m的安全高度以上,能见度较好。

本次测试可满足热烟试验相关指标要求,但排烟效果与预期有较大差距。为进一步优化站台火灾排烟方案,对排烟模式进行进一步优化。

3.2.2 站台公共区火灾热烟试验分析“工况二”

点火约40s,车站两端的事故风机兼送风机(ZSF-A、ZSF-B)正常启动,逆转运行通过站台公共区内的送风管对站台排烟,泄流风阀启动泄压;车站两端的事故风机兼排风机(ZPF-A、ZPF-B)正常启动,通过车站两端事故风阀(分别为上、下行正线列车进站端排风道内事故风阀)进行排烟;大系统新风阀、旁通风阀及排风阀正常开启。其他阀门处于关闭状态。

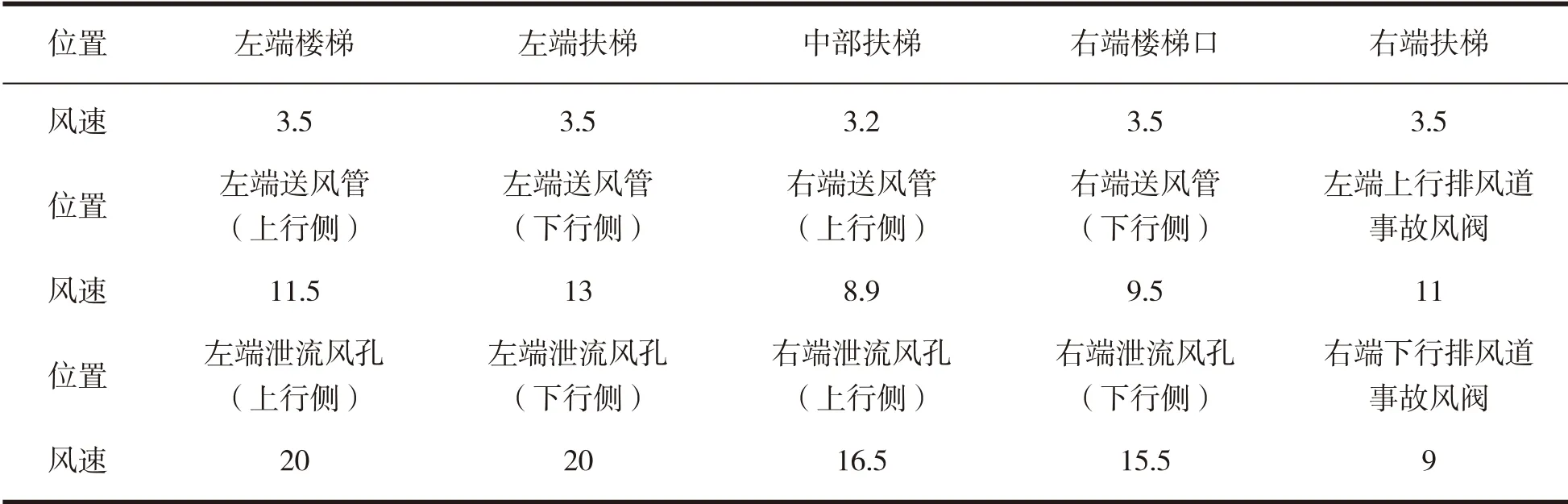

现场测试数据如下“表3-3”所示(表中风速均为加权平均风速):

表3-3 站台火灾工况测试数据(工况二)(单位:m/s)

各风阀及管道系统对应排烟量如下“表3-4”所示:

表3-4 站台火灾工况风量数据(工况一)(单位:m3/s)

优化模式后,从上述数据可看出,站厅至站台层楼梯口部风速最小约3.2m/s,最大可达3.5m/s,满足站厅至站台楼梯口部风速不应小于1.5m/s的要求。且模式调整后,由于排烟管道设置于站台公共区内,楼梯口口部风速较“工况一”提升约25%。因此,后续集成闭式系统项目可采用“通过事故风机兼送风机逆转通过站台公共区送风管排烟的方案”。

经数据处理分析,车站左端事故风阀排风量为84.48m3/s,泄流风阀排风量为实际投入风量为30.72m3/s,送风管(兼排烟管)排风量为43.902m3/s;车站右端事故风阀排风量为69.12m3/s,泄流风阀排风量为实际投入风量为24.576m3/s,送风管(兼排烟管)排风量为26.496m3/s。

站台火灾时,车站公共区需要投入排烟量为25.6m3/s。实际投入排烟量满足规范要求。

风机启动后,可见烟气迅速通过站台公共区内风口进入风管,效果明显;轨行区内,可见烟气迅速通过轨顶风口进入轨顶风道,效果明显;受着火区域两侧楼梯口部气流冲击的影响,烟气主要集中于着火区域两侧楼梯侧部,并在此区域形成涡流,导致烟气下沉速度过快,能见度约一个柱跨;其他区域烟气浓度较小,能见度约30~40m;车站设备集中端屏蔽门端门烟气流向事故风阀,效果不明显;车站小端屏蔽门端门烟气流向事故风阀,效果较明显;

烟气在3-5轴及15~17轴所围成区域内较为集中,此区域内能见度较低,如下“图5-1”所示。经分析,可能导致的原因为纵向气流的拉扯导致烟气集中。6分钟内,两端楼扶梯位置、疏散通道烟气没有沉降至1.5m的危险高度;约8分钟时,站台区域内烟气已基本排除,站在车站一端可见另一端屏蔽门端门。

图3-1 站台火灾排烟烟气其中区域示意图

3.2.3 站台公共区火灾热烟试验分析“工况二”点火约40s,车站两端的事故风机兼送风机(ZSF-A、ZSF-B)正常启动逆转运行,通过站台公共区内的送风管对站台排烟,泄流风阀启动泄压;车站两端的事故风机兼排风机(ZPF-B、ZPF-A)正常启动,通过车站轨行区轨顶排风道对站台公共区进行排烟;大系统新风阀、旁通风阀及排风阀正常开启。其他阀门处于关闭状态。

现场测试数据如下“表3-5”所示(表中风速均为加权平均风速):

表3-5 站台火灾工况测试数据(工况二)(单位:m/s)

各风阀及管道系统对应排烟量如下“表3-6”所示:

3图3-6 站台火灾工况风量数据(工况一)(单位:m/s)

优化模式后,站厅至站台层楼梯口部风速最小约2.5m/s,最大风速2.8m/s,楼梯口部风速较“工况二”降低约20%,但楼梯口断面风速仍然满足楼梯口部风速不小于1.5m/s的要求。核实可能导致的原因为,事故风机兼排风机(ZPF-B、ZPF-A)通过列车顶排风道排烟,系统阻力较大,导致风机实际投入的风量变小。

经分析,车站左端实际投入风量为114.14m3/s,车站右端实际投入至站台公共区区域排烟量约85.584m3/s,总计投入风量为199.724m3/s。站台火灾时,实际投入排烟量满足规范要求。

风机启动后,站台公共区内,可见烟气迅速通过站厅公共区内风口进入风管,效果明显;轨行区内,可见烟气迅速通过轨顶风口进入轨顶风道,效果明显;受着火区域两侧楼梯口部补风气流冲击的影响,烟气主要集中于着火区域两侧楼梯侧部,并在此区域形成涡流,导致烟气下沉速度过快,能见度约一个柱跨;其他区域烟气浓度较小,能见度约40~50m,较“工况二”有较大提升;6分钟内,两端楼扶梯位置、疏散通道烟气没有沉降至1.5m的危险高度;约8分钟时,站台区域内烟气已基本排除,站在车站一端可见另一端屏蔽门端门。

4 结论

(1)集成闭式系统由于大量采用土建风道,各系统风管接至送、排风总管时需穿越隔墙。穿越隔墙处的缝隙由于管线密集,防火封堵困难,导致系统漏风严重。鉴于此,针对类似项目,应合理组织施工工序,完善防火封堵措施,减少系统漏风量。

(2)车站公共区与设备管理用房区由于大量管线穿越,为避免火灾状况时,烟气通过缝隙蔓延至设备管理用房,而引发设备区火灾,产生次生灾害。项目实施过程中可采取预埋孔洞的方案,并结合施工工序,采取“边安装边封堵”的方案,确保防火封堵措施实施到位。

(3)通过对站台公共区火灾三种工况的现场测试及观察,当采用事故风机兼送风逆转通过站台送风管兼做排烟管对站台公共区排烟,事故风机兼排风机正转通过车站轨行区轨顶风道对站台公共区火灾排烟的方案,可有效控制烟气下沉的速率,为乘客疏散赢得宝贵时间。本方案可作为类似项目车站公共区防排烟设计的参考。

(4)参照站台公共区火灾排烟工况三,可类推站厅公共区火灾排烟时,可逆转送风机通过站厅送风管,结合排风机通过站厅排烟管对站厅公共区排烟,以增强站厅公共区排烟效果。

(5)站厅公共区气流组织设计时,可采用排烟风管沿站厅公共区纵向设置于站厅两侧,送风管沿车站纵向设置于中部的方案,达到优化排烟系统气流组织的目的。

(6)通过站厅公共区热烟试验,疏散口保证一定的风速可有效组织烟气蔓延至疏散口,影响疏散。鉴于此,后续项目设计过程中,应结合出入口通道长度,核算自然补风是否能满足站厅公共区火灾排烟的要求。

(7)采用全横向通风方式,排烟过程中气流组织较好,烟气分布较为均匀,烟气下沉速率较慢,未见烟气过于集中区域,能有效的控制站台公共区烟气下沉的速率及温度场的分布。

(8)当通过逆转送风机(兼事故风机)通过站厅、站台送风道对公共区排烟时,应在设计阶段考虑排烟管道的材质、耐火性能及承压能力。