摩阻对混凝土压缩试件受力状态影响分析

郭 壮,陈灿明,孟星宇,苏晓栋,何建新

(1.南京水利科学研究院, 江苏 南京 210029;2.水利部水科学与水工程重点实验室, 江苏 南京 210029)

混凝土是应用最广泛的建筑材料,国内通常利用棱柱体和立方体试件的抗压试验评价其材料强度[1]。混凝土压缩试验时,由于钢压板与试件承压面存在横向摩擦约束,导致混凝土的试验强度提高,造成试验结果偏大[2],在双轴压缩试验时影响更大。目前主要采用在钢压板与混凝土试件承压面之间增设聚四氟乙烯材料垫层的方法来减摩[3-4]。ABAQUS中塑性损伤模型为基于塑性的连续介质损伤模型,采用各向同性损伤弹性与各向同性拉伸和压缩塑性相结合来研究混凝土的非弹性行为。方秦等[5]利用ABAQUS中CDP模型分析混凝土材料的静力性能,并与Kupfer试验数据进行对比,验证了该模型可较为精确地模拟单轴受压、单轴受拉、双轴受压以及双轴受拉状态下混凝土材料的力学性能;Yu等[6]在CDP模型理论框架下,提出了一种改进的塑性损伤模型,用于非均匀约束混凝土的模型建立。上述研究都是对理想混凝土试件进行受力分析,但在实际试验中钢压板与混凝土承压面之间的摩阻力会对试验的抗压强度值产生较大的影响。为了能够有效消除压缩试验中摩阻对混凝土压缩试件受力状态的影响,减小试验误差,故有必要对其进行定量分析。

1 塑性损伤模型

ABAQUS软件中的混凝土塑性损伤模型(CDP)是在Lublinert等[7]和Lee等[8]模型的基础上建立的,该模型基于各向同性损伤的假设,用于混凝土受到任意形式的荷载(包括循环荷载)条件,考虑了拉伸和压缩时塑性应变引起的弹性刚度的降低。

1.1 损伤与刚度退化

在弹性应力应变关系中引入损伤变量d:

(1)

损伤变量的演化定义如下:

(2)

1.2 本构关系

(3)

(4)

1.3 损伤因子计算

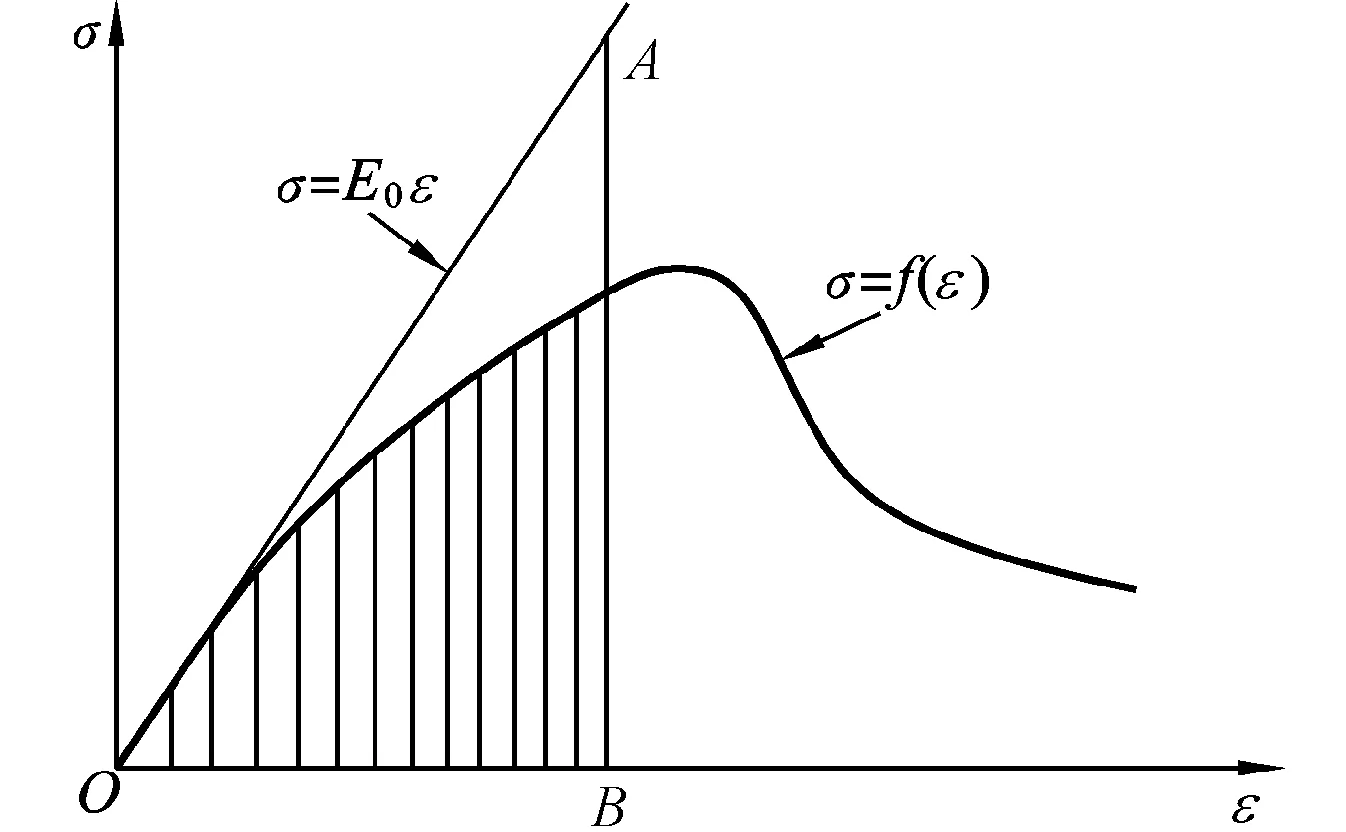

ABAQUS软件中对模型中塑性损伤因子取值没有明确规定,然而数值分析结果的准确性与损伤因子的取值密切相关[9]。本文采用Najar损伤理论方法(见图1),该方法有良好的理论基础,具有较高的精度和普适性[10],损伤状态下应变能的计算精确与否直接关系到损伤逼近真实的程度,故本文采用高斯积分法进行求解[11]。

图1 混凝土的Najar线性化损伤模型

混凝土受压的力学过程实质是能量耗散的过程,外力所做的功会转变为3种能量,包括弹性阶段的应变能、塑性阶段的耗散能以及有关损伤的扩展能量。对于混凝土损伤,按照Najar的损伤理论,损伤变量定义为:

(5)

式中:W0为无损状态下的应变能;Wε为损伤状态下的应变能;f(ε)为混凝土本构方程。

损伤变量Dk取值在0~1之间,0表示材料未损坏,1表示材料完全损坏。损伤变量方程可以详细的诠释和表现混凝土宏观上的力学性能以及微观上裂缝发展的过程。

2 基于压板与混凝土试件摩阻的受压模型建立

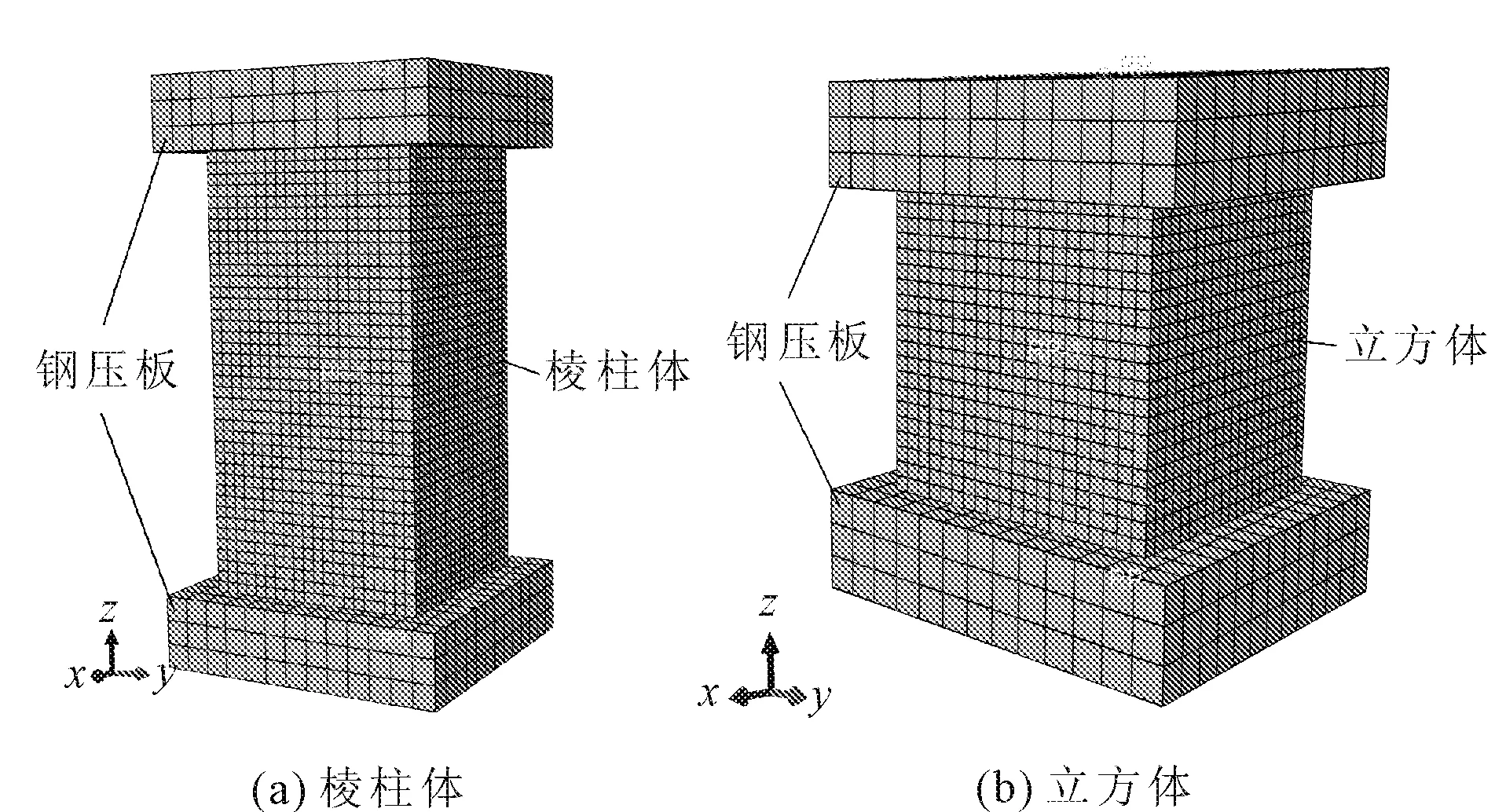

2.1 模型建立

基于混凝土受压试验规范,分别建立包含试验机钢压板、混凝土棱柱体(150 mm×150 mm×300 mm)和立方体(150 mm×150 mm×150 mm)有限元模型,采用C3D8R单元[12],网格尺寸为7.5 mm,钢压板采用离散刚体,钢压板厚50 mm,网格尺寸为15 mm。钢板-试块接触面采用主面-从面接触对算法计算,接触面单元设置为法向“硬接触”,切向为可弹性滑移变形。混凝土单轴压缩三维有限元模型见图2。

图2 钢压板与混凝土试件的单轴压缩模型

对上下钢板的中心点分别设置两个参考点RP1和RP2,对上钢板参考点RP1采用沿z轴负轴方向施加位移荷载,采用时间-位移的线性加载方法,对下钢板参考点RP2的边界条件采用约束其六个基本自由度(固定支座)。

2.2 参数设置

2.2.1 损伤参数

以C30混凝土为对象,建立混凝土单轴本构模型[13-14]。

(1) 混凝土单轴受拉应力-应变曲线

(6)

式中,x=ε/εt,r,y=σt/ftk,αt=1.261,εt,r=95.165×10-6,ftk=2.01 MPa。

(2) 混凝土单轴受压应力-应变曲线

(7)

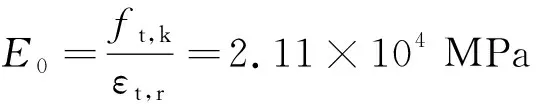

式中,x=ε/εc,r,y=σc/fc,k,αa=2.149,αd=0.748,εc,r=1470.9×10-6,fck=20.1 MPa,E0为混凝土未损伤时的初始弹性模量,考虑到CDP模型采用的是等向强化模型,取混凝土受拉开裂时的割线模量作为混凝土的初始弹性模量[15],即:

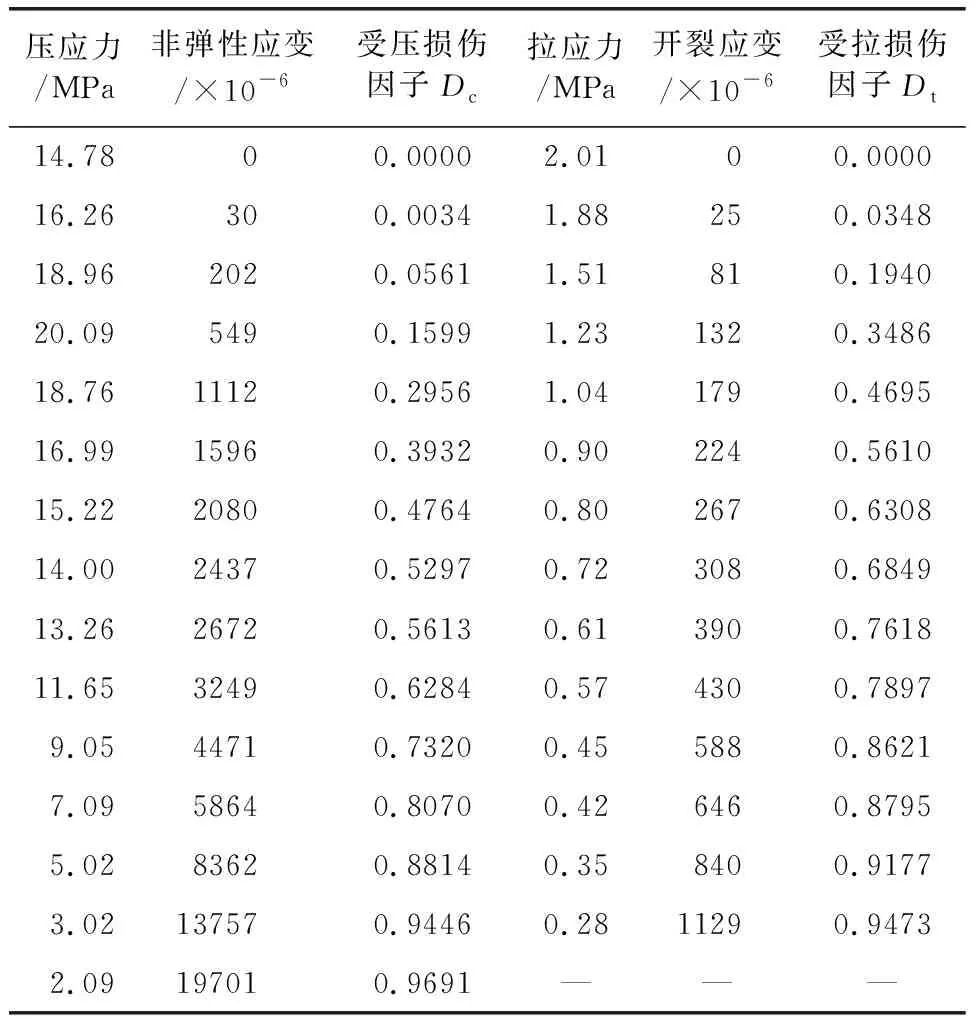

根据Najar损伤理论方法,计算参数见表1,泊松比ν取为0.2。

表1 混凝土损伤参数表

2.2.2 塑性参数

塑性参数主要描述了屈服面、势流理论和黏塑性调节[16],见表2。表中fb0为初始等轴压缩屈服应力,fc0为初始单轴压缩屈服应力,Kc为屈服常数。

表2 混凝土塑性参数表

2.3 模型验证

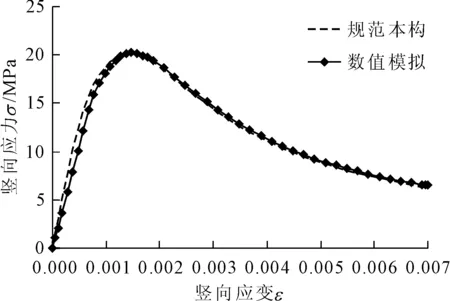

采用理想状态下(摩擦系数为0)的单轴压缩试验结果与规范本构模型进行对比,以验证模型的合理性,计算结果见图3。

图3 单轴受压棱柱体试件数值模拟与规范本构对比曲线图

数值计算结果表明,C30混凝土材料的本构关系在峰值应力和峰值应变处与规范保持较好的一致性,数值模拟的下降段与规范曲线较为吻合。由于在混凝土试块受力较小时采取了理想弹塑性模型,故数值模拟的上升段略低于规范曲线。总体而言,模型可较好地模拟混凝土单轴受压的全过程。

3 数值模拟结果分析

不同涂装钢板与混凝土界面的静摩擦系数为0.7~1.0,动摩擦系数为0.5~0.7[17]。为分析摩阻对混凝土压缩试件受力状态的影响,计算时摩擦系数取为0.0~1.0。通过数值模拟分析单轴压缩混凝土试块的破坏特征,并从应力-应变关系曲线出发,定量分析弹性模量、峰值应力、峰值应变、竖向应力应变分布状态等与摩擦系数之间的关系。

3.1 棱柱体试件

3.1.1 应力-应变关系曲线

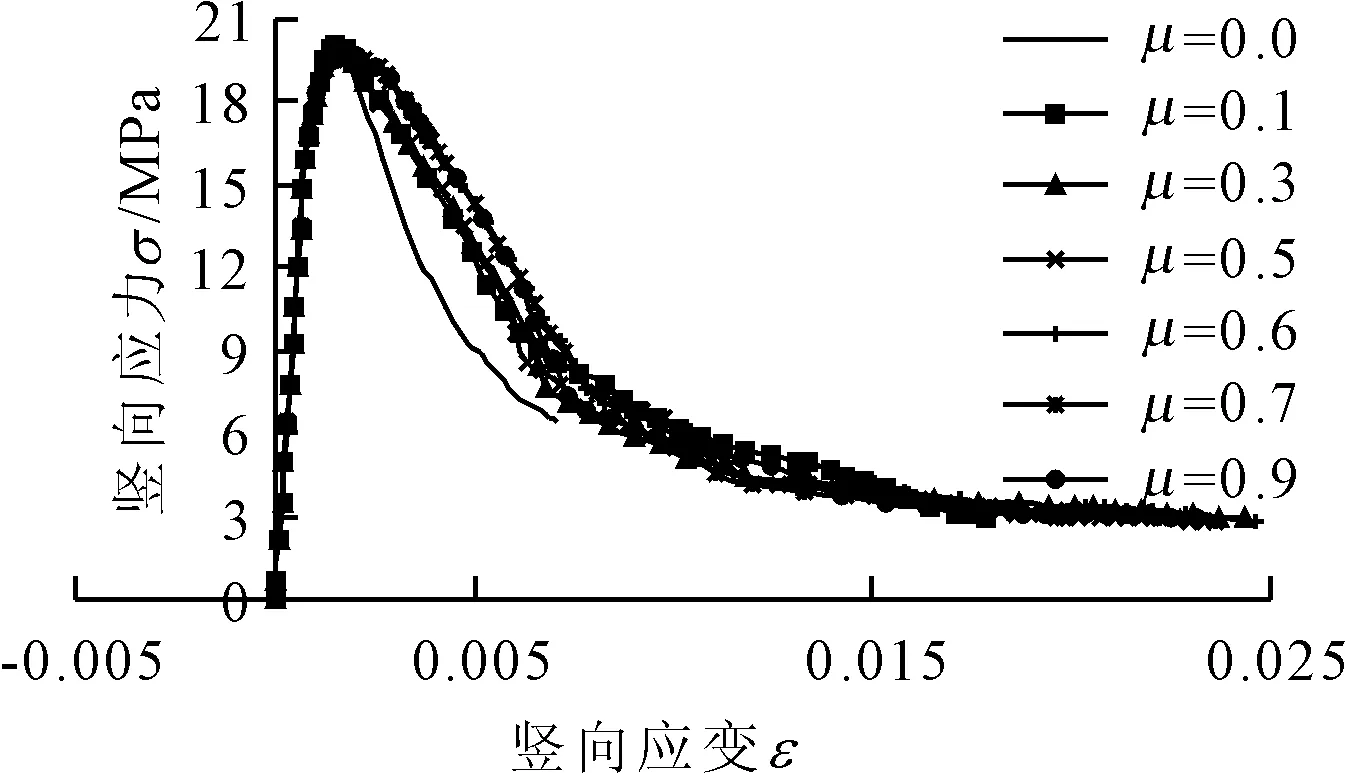

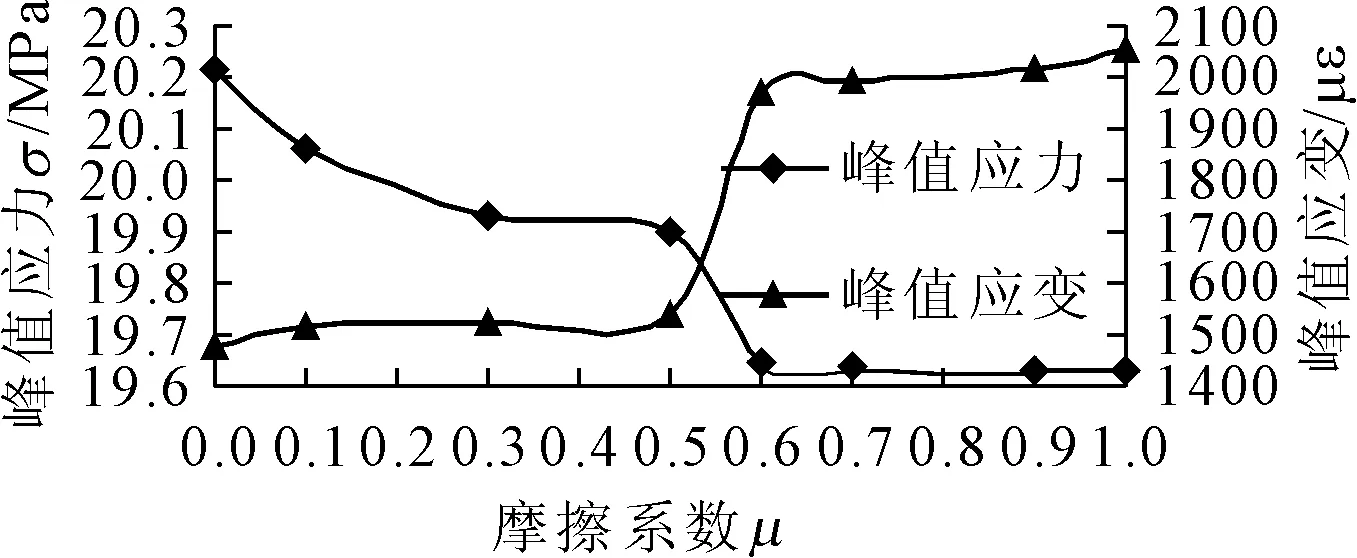

为模拟混凝土受压试验过程,根据钢压板加载产生的竖向应力,取中间节点的竖向应变,绘制不同摩擦系数下棱柱体单轴受压应力-应变曲线,并研究竖向峰值应力和应变与摩擦系数之间的关系,见图4和图5。

图4 不同摩擦系数下混凝土棱柱体单轴受压应力-应变曲线

图5 混凝土棱柱体单轴受压峰值应力应变与摩擦系数关系曲线

由图4可知,应力-应变曲线上升段在弹性阶段基本一致,弹性模量与摩擦系数无关。随着摩擦系数的增大,近峰值段逐渐下移。曲线下降段差异明显,相同应力作用下,受摩擦约束的试块中间节点竖向应变均比无摩擦情况大。在峰值点到反弯点之间,相同应力作用下,μ=0.7~1.0时应变明显大于μ=0.1~0.6时应变,而在反弯点之后则趋于一致。

由图5可知,棱柱体单轴受压峰值应力随着摩擦系数增大而减小,在μ=0.5~0.6之间下降明显,且在μ=0.6~1.0之间下降幅度趋于减小,μ=1.0时峰值应力比理想状态减小2.91%。棱柱体单轴受压峰值应变随着摩擦系数增大而增大,在μ=0~0.5和μ=0.6~1.0之间变化幅度较小,在μ=0.5~0.6之间上升明显,μ=1.0时峰值应变比理想状态增大39.10%。

3.1.2 竖向应力应变分布状态

在单轴压缩试验中,混凝土的应力一般通过应变片测量试块表面的竖向应变实现,由于试验时棱柱体试块受到钢压板摩擦力约束,其竖向应力应变分布会发生变化,同时应变片的尺寸和粘贴位置也会对测量结果造成一定的误差。因此通过数值模拟,计算分析摩擦对试块竖向应力应变分布的影响。

考虑棱柱体试块受力的对称性,取棱柱体一个侧面,绘制棱柱体达到极限抗压强度时,不同摩擦系数下沿高度中心线竖向应力应变分布见图6。

图6 不同摩擦系数下棱柱体单轴压缩竖向应力应变沿高度分布曲线图

数值模拟结果表明,竖向应力沿棱柱体高度中心线(0 mm)对称分布,最大竖向应力出现在棱柱体端部靠近压板的位置,最小竖向应力出现在靠近棱柱体中间的位置。在摩擦系数较小时(μ=0.1~0.5),自棱柱体端部到中间位置的竖向应力先减小后增大;摩擦系数较大时(μ=0.6~1.0),其竖向应力则逐渐减小。竖向应力沿高度分布随着摩擦系数的增大而越不均匀,其最大波动范围在3.48 MPa~11.70 MPa(μ=0.1~1.0)。棱柱体中间竖向应力随着摩擦系数的增大而逐渐减小,并趋于某一定值。

竖向应变沿棱柱体高度中心线(0 mm)对称分布,最大竖向应变出现在靠近棱柱体中间的位置,最小竖向应变出现在棱柱体端部靠近压板的位置。在摩擦系数较小时(μ=0.1~0.5),自棱柱体端部到中间位置,其竖向应变先增大后减小;摩擦系数较大时(μ=0.6~1.0),其竖向应变则逐渐增大。竖向应变沿高度分布随着摩擦系数的增大而越不均匀,其最大波动范围在415με~956με(μ=0.1~1.0)。棱柱体端部竖向应变随着摩擦系数的增大而逐渐减小,并趋于某一定值。

应变片的标距应不小于混凝土最大粒径的3倍,一般采用的标距为40 mm~150 mm,因此μ=0.0~0.5时,在棱柱体中间区域(-50 mm~50 mm)粘贴应变片所测得竖向应变与理想状态较为接近,而μ大于0.6时,采用中间位置粘贴应变片的测量方法则误差较大,必须采取减摩措施。

在棱柱体达到极限抗压强度时,不同摩擦系数下沿宽度中心线竖向应力应变分布,见图7。

图7 不同摩擦系数下棱柱体单轴压缩竖向应力应变沿宽度分布曲线图

数值模拟结果表明,随着摩擦系数的增大,竖向应力应变沿宽度分布越不均匀。棱柱体竖向应力应变沿宽度分布规律与沿高度分布规律相似,即摩擦系数较小时(μ=0.1~0.5),自棱柱体侧棱到中间位置,其竖向应力先减小后增大,竖向应变先增大后减小;摩擦系数较大时(μ=0.6~1.0),其竖向应力逐渐减小,竖向应变则逐渐增大。在沿棱柱体宽度坐标±50 mm处所测竖向应变与理想状态下较为接近。

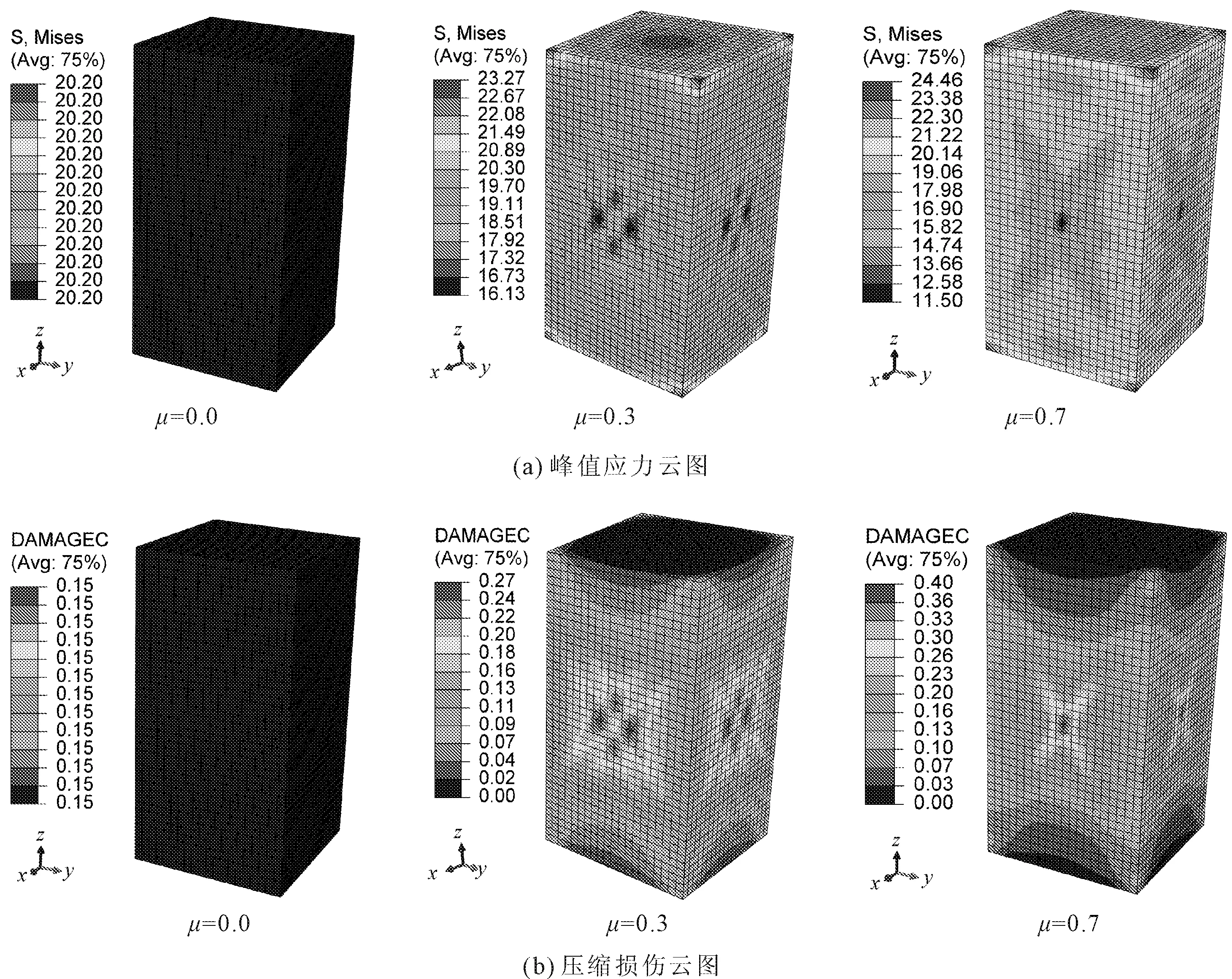

3.1.3 破坏特征

棱柱体试件在无摩擦时,试件处于等向压缩状态;随着摩擦系数增大,受压板与试件间产生横向约束作用,棱柱体柱底角与柱顶角区域先达到极限应力,试块中部横向发生鼓胀,出现压缩损伤,与单轴压缩实验现象一致。压板与试件间摩擦系数为0.0、0.3和0.7时棱柱体单轴压缩试验的数值模拟结果见图8。

图8 混凝土棱柱体单轴压缩数值模拟结果

3.2 立方体试件

3.2.1 应力-应变关系曲线

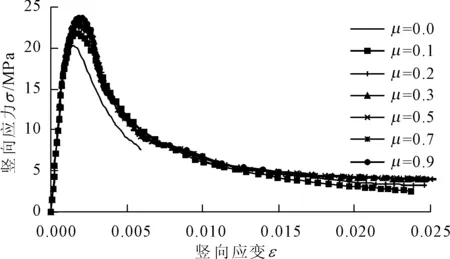

根据钢压板加载产生的竖向应力,取中间节点的竖向应变,绘制不同摩擦系数下立方体单轴受压应力-应变曲线,并研究竖向峰值应力和应变与摩擦系数之间的关系,见图9和图10。

图9 不同摩擦系数下混凝土立方体单轴受压应力-应变曲线

图10 混凝土立方体单轴受压峰值应力应变与摩擦系数关系曲线

由图9可知,弹性阶段受摩擦力影响较小,弹性模量基本保持不变。上升近峰值段和下降段受摩擦力影响较大,随着摩擦系数的增大,曲线越偏上,且下降段逐渐趋于一致。

由图10可知,立方体单轴受压峰值应力随着摩擦系数增大而增大,且增加幅度逐渐减小。μ=1.0时峰值应力比理想状态下增大16.80%。立方体单轴受压峰值应变随着摩擦系数增大而增大,在μ=0.0~0.2时近似线性增加,在μ=0.2~1.0之间上升幅度则趋于减小,μ=1.0时峰值应变比理想状态下增大19.73%。

由于立方体试件高度比棱柱体小,两端接触面摩擦力对试件中部的影响更大,其抗压强度高于棱柱体强度,且增加幅度随着摩擦系数增大而增大,见表3。

表3 不同摩擦系数下棱柱体和立方体单轴压缩峰值应力比较

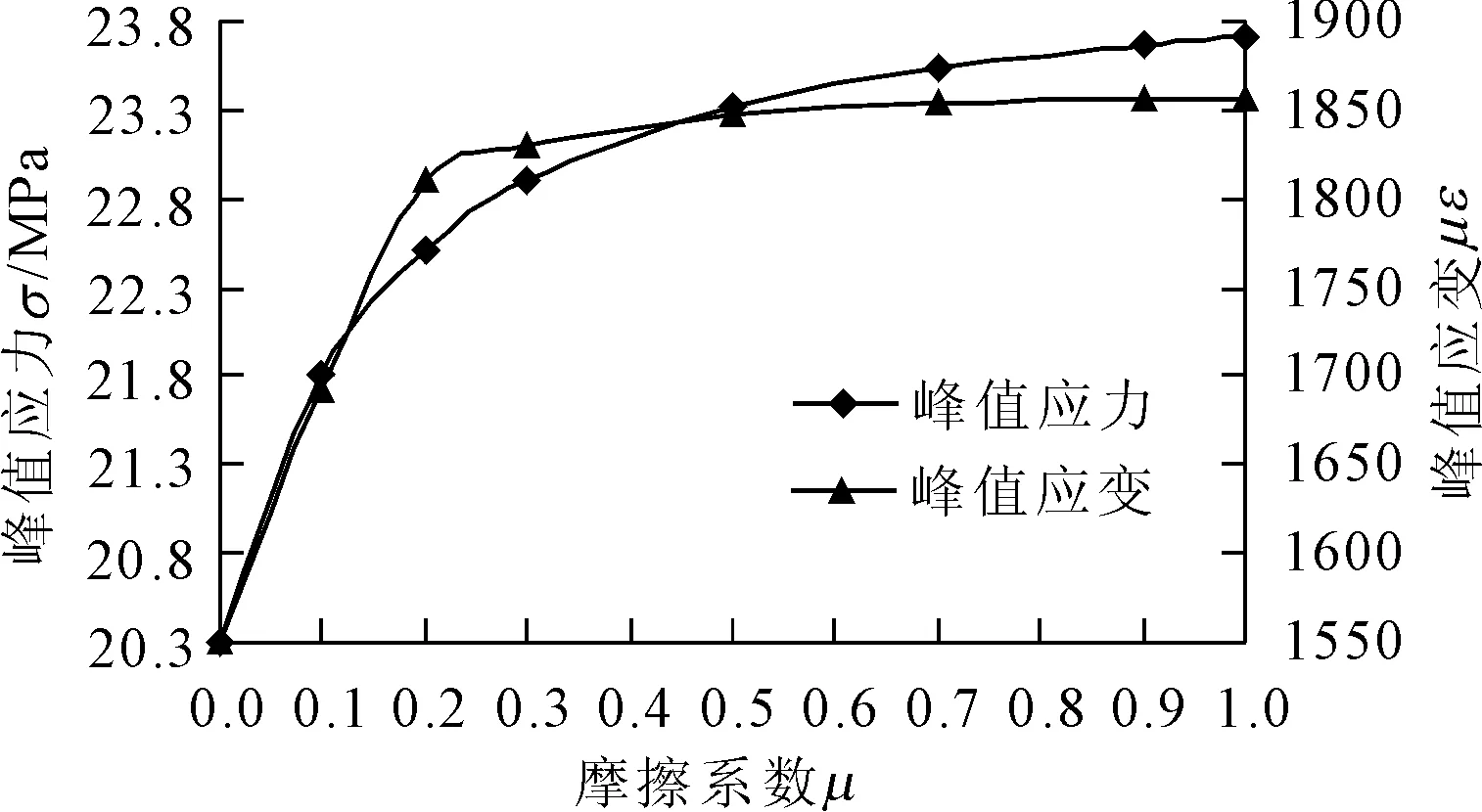

3.2.2 竖向应力应变分布状态

相对于棱柱体试件单轴压缩,立方体试件受摩擦力影响更大,其竖向应力和应变分布呈现出不同的规律。考虑到立方体试块受力的对称性,取立方体一个侧面,绘制的立方体达到极限抗压强度时,不同摩擦系数下沿高度中心线竖向应力应变分布见图11。

图11 不同摩擦系数下立方体单轴压缩竖向应力应变沿高度分布曲线图

由图11(a)可知,竖向应力沿立方体高度中心线(0 mm)对称分布,最大竖向应力均出现在立方体端部靠近压板的位置,最小竖向应力出现在立方体中间的位置。不同摩擦系数下(μ=0.1~1.0),自立方体端部到中间位置,其竖向应力逐渐减小,且中间节点的竖向应力接近于理想状态下的竖向应力。竖向应力沿高度分布随着摩擦系数的增大而越不均匀,其波动范围在3.11 MPa~7.96 MPa(μ=0.1~1.0)。

由图11(b)可知,竖向应变关于立方体高度中心线(0 mm)对称分布,最大竖向应变均出现在立方体中间的位置,最小竖向应变出现在立方体端部靠近压板的位置。不同摩擦系数下(μ=0.1~1.0),自立方体端部到中间位置,其竖向应变逐渐增大。竖向应变沿高度分布随着摩擦系数的增大而越不均匀,其波动范围在215με~435με(μ=0.1~1.0)。当压板与立方体试件之间存在较大摩擦力时,采用在立方体中间位置粘贴应变片测量竖向应变的方法,会产生较大的误差。

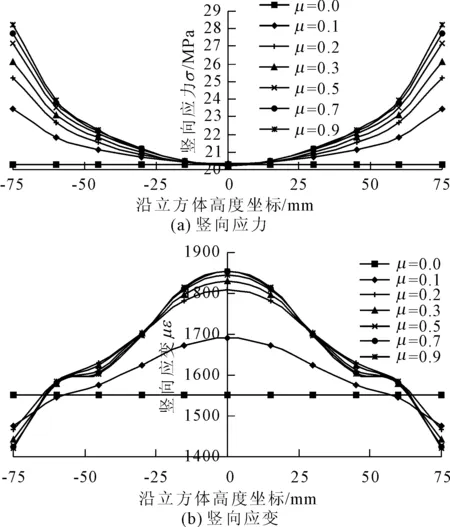

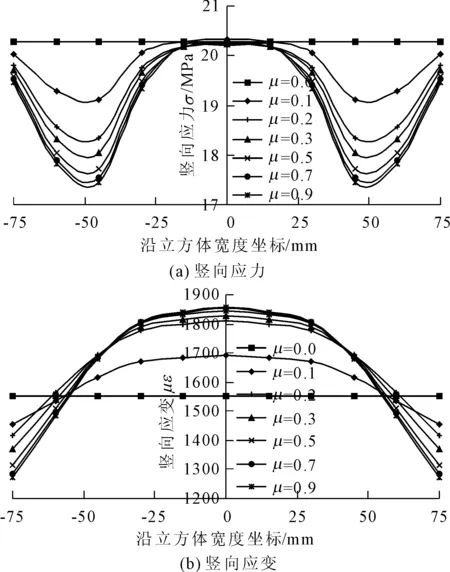

在立方体达到极限抗压强度时,不同摩擦系数下沿宽度中心线竖向应力应变分布见图12。

图12 不同摩擦系数下立方体单轴压缩竖向应力应变沿宽度分布曲线图

由图12可知,竖向应力应变沿宽度分布随着摩擦系数的增大而越不均匀。不同摩擦系数下(μ=0.1~1.0),自立方体侧棱到中间位置,其竖向应力先减小后增大,竖向应变则逐渐增大。在沿立方体宽度坐标±60 mm处所测竖向应变与理想状态下较为接近。

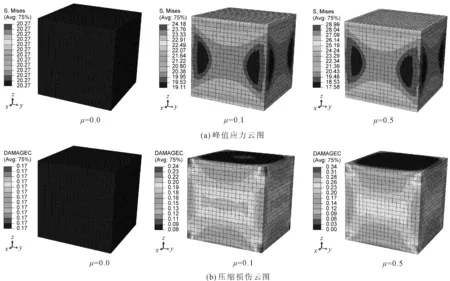

3.2.3 破坏特征

立方体试件在无摩擦时,试件处于等向压缩状态;随着摩擦系数增大,由于摩擦的横向约束作用,

试块纵向发生压缩而横向发生鼓胀。随着压力的增加,试块中部向外鼓胀的混凝土发生损伤向四周剥落,形成角锥体。压板与试件间摩擦系数0.0、0.1和0.5时立方体单轴压缩试验的数值模拟结果见图13,试件压缩损伤区域出现在侧面中部以及两端的侧棱处。

图13 混凝土立方体单轴压缩数值模拟结果

4 结 论

基于CDP模型建立了混凝土棱柱体和立方体单轴压缩的数值模型,定量分析混凝土抗压试验时钢压板与试件间摩阻对混凝土受力状态的影响,得到以下结论:

(1) 随着压板与混凝土试件间摩擦系数增大,棱柱体单轴压缩时峰值应力逐渐减小,峰值应变逐渐增大,弹性模量无明显变化;而立方体试件的峰值应力和峰值应变均随着摩擦系数增大而增大,弹性模量受摩擦力影响较小。

(2) 对于单轴压缩,受摩擦力的横向约束,立方体的抗压强度高于棱柱体,且增加幅度随着摩擦系数增大而增大。

(3) 压板与试件间摩擦系数越大,棱柱体和立方体的竖向应力应变沿高度分布越不均匀。对于棱柱体摩擦系数较小(μ=0.1~0.5)时,自端部到中间位置的竖向应力先减小后增大、竖向应变先增大后减小;摩擦系数较大(μ=0.6~1.0)时,竖向应力逐渐减小,竖向应变则逐渐增大。对于立方体自端部到中间位置,其竖向应力逐渐减小,竖向应变则逐渐增大。

(4) 摩擦系数越大,棱柱体和立方体的竖向应力应变沿宽度分布越不均匀。棱柱体竖向应力应变沿宽度分布规律与沿高度分布规律相似。而立方体自侧棱到中间位置,其竖向应力先减小后增大,竖向应变则逐渐增大。

(5) 基于规范提供的混凝土单轴受压本构模型,采用Najar损伤理论方法计算的损伤因子可以很好地模拟混凝土棱柱体和立方体单轴受压试验的过程,由于试验机钢压板与试件间摩阻对混凝土受力状态影响较大,应采取合理的减摩措施,以减小试验误差。