大型水电站500 kV GIL管母故障定位及原因分析

余明涛,陈 锋

(中国长江电力股份有限公司白鹤滩水力发电厂,四川 宁南 615400)

GIL故障原因主要分为绝缘缺陷、气体泄漏、机械故障以及其他因素。根据CIGRE统计,绝缘缺陷故障诱因占57%,气体泄漏占18%,机械故障占12%,其他因素占13%。GIL一旦发生故障,将会导致该线路所有机组停运,带来巨大经济损失。快速故障定位能缩短线路停运周期,减少经济损失、避免人力和物力的浪费。目前GIL故障一般依托故障录波、在线局放监测系统及耐压试验人工定位。由于前期GIL未安装在线局放监测系统、在线局放衰减大、人工定位难等问题,所以给GIL故障快速定位仍存在一定困难。本文根据GIL故障实际案例,从多角度、多方法联合查找GIL故障位置。

某水电站单机容量及总装容量大,运转水头高,输电形式采用金属封闭气体绝缘输电线路。金属全封闭气体绝缘输电线路简称GIL[1],是一种采取SF6气体或者SF6与N2混合气体作为绝缘介质,接地外壳与内部管状导体同轴布置的超高压、大容量、长距离电力传输设备[2]。主要结构有支撑点、长外壳、导体、支撑绝缘子、绝缘子、弯头、伸缩节、气体密度继电器、防爆膜、出线套管、电流互感器、电抗器等。GIL故障率较低,但是故障发生后查找定位较困难,故障处理周期长。快速给故障定位是制定抢修方案的基础,极大的挽回机组停运带来的经济损失。

该水电站厂房设置在山体内部,GIL通过竖井及平洞引出至出线塔。电站左、右岸地下厂房各设两个GIL出线竖井,每个引出线洞均分为下出线平洞、竖井下段、上出线平洞、竖井上段四个部分。下出线平洞连接GIS(气体绝缘金属封闭开关设备),上出线平洞与出线场塔楼连接。左、右岸共7个回路,每个回路分有为7至8个气室,最大气室长度为134 m,垂直段每个气室首尾两端各安装1个SF6密度继电器。GIL额定电压550 kV,额定电流4 500 A,具体参数见表1。

表1 GIL外壳、导体参数表

1 GIL故障定位的一般措施

1)GIL在线监测装置检查。发生故障后第一时间应检查故障录波,SF6气体密度继电器在线监测,GIL在线局放[3]等在线监测装置。故障录波因为其测距原理和精度的问题,不能完全判断故障点的准确位置,但是能确定设备的故障相;通过查看SF6气体密度继电器在线监测装置,可以发现是否因某一气室SF6气体泄漏导致故障;通过查看GIL在线局放装置数据,对比分析该线路布置的局放探头图谱数据信息,从事故发生时各探头的幅值、放电率、在线单周期图谱等数据分析出离故障点最近的探头,确定大概的位置[4]。

2)GIL管母检查。事故发生后应检查现场是否发生SF6气体泄漏,确认无泄漏后方可进入现场进行GIL设备检查。检查GIL管母外观,是否有变形、放电灼烧痕迹等。GIL导体对外壳放电后会释放能量导致外壳温度升高,所以应及时对管母外壳进行红外测温。检查SF6气体压力表,压力值是否异常。

3)非破坏性检查。当GIL故障后故障录波、SF6气体密度继电器在线监测、GIL在线局放等在线监测装置、现场外观检查无异常时,就需要采用技术设备对故障相所有气室进行逐一非破坏性检查。在气室逐一检查过程中,优先采取SF6气体纯度检测、SF6气体分解物检测[5]、X射线数字成像检测[6]等成熟方法。采用上述方法对故障相进行联合定位对设备没有二次伤害,速度快、效果佳。

4)GIL单相交流耐压试验闪络定位法。在上述方法均不能定位GIL故障点时,也可以将故障相断引使用试验仪器进行交流耐压,通过闪络定位传感器监测闪络发生时的超声波幅值和时刻,比较各传感器之间的幅值和时差,定位闪络发生位置。因为线路故障后SF6分解物会由于重力影响可能会掉落在同一气室的其他绝缘子上,在其他绝缘子上也可能发生闪络击穿,扩大设备故障范围。在同一故障点发生闪络击穿,也可能会烧穿管母外壳,导致故障气室SF6气体泄漏。因此GIL故障查找使用单相交流耐压试验闪络定位法时,应充分考虑现场的安全措施。

2 GIL故障情况与定位

2.1 GIL故障情况介绍

某日,该水电站GIL 500 kV I线A相管道母线突然发生导体对外壳放电故障,导致该条线路跳闸。微机保护显示第1、2套保护装置跳闸动作,GIL差动保护跳闸动作,线路电压、电流为零。A、B套线路保护装置电流差动保护动作,故障相别A相,故障相电流5.98/5.96 A,差动电流6.96/6.94 A,线路保护故障测距均为0 km;A、B套短差保护装置差动保护动作,最大差动电流6.96/6.94 A;行波测距单端测距0.2 km,故障录波测距故障点距厂站60 m。检查GIL局放监测系统,故障前历史数据无异常。

2.2 GIL故障定位

故障发生后SF6气体密度继电器在线监测无报警,对I线各气室进行压力检查,所有气室SF6气体无泄漏。GIL导体对管母外壳放电时会释放一定能量,导致故障位置温度升高,故障后第一时间对外壳进行红外测温。故障点温度随时间会迅速降低至运行时的温度,当应急抢修人员对GIL管母红外测温时温度无异常。通过与电网协调,在故障A相出线套管处断引,进行绝缘电阻测量,绝缘电阻无异常。

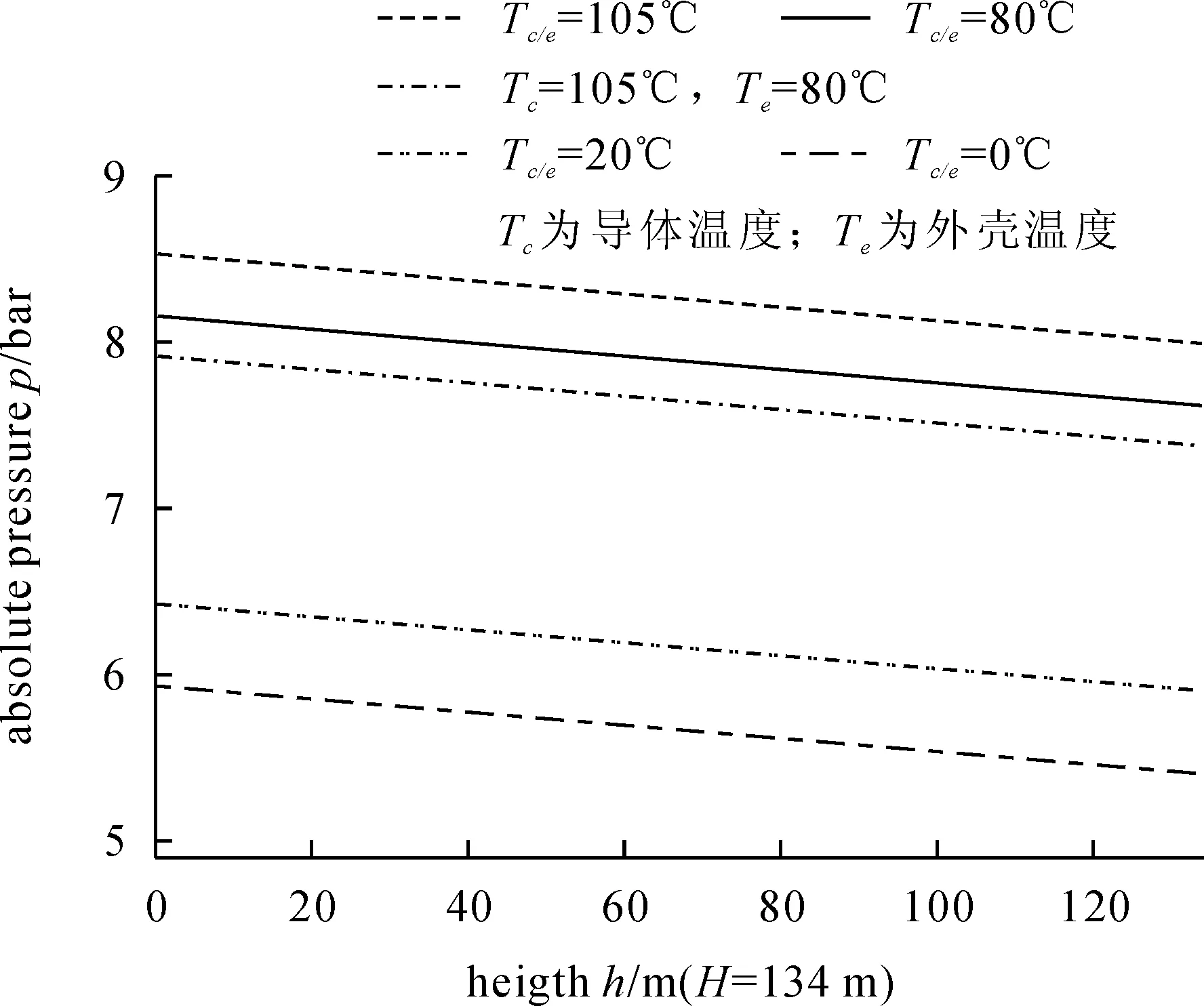

GIL外观检查、红外测温及绝缘电阻测量均不能有效发现故障点。所以只能依次对故障A相的7个气室进行SF6纯度的测量,测量接口为每个气室首尾两端自密闭SF6充气阀门。GIL气室SF6纯度测量数据结果显示,5号气室下端阀门SF6纯度测量值为99.6%、上端为99.9%,其余气室首尾两端测量值均为99.9%。GIL垂直方向布置时,正常情况下SF6气体压力随着垂直高度的增加会减小,压力分布曲线如图1所示。即垂直段SF6气体纯度测量值下端应大于上端,垂直段5号气室SF6纯度异常。

图1 各温度下的SF6气体压力分布曲线图

GIL导体对管母放电会形成电弧,当电弧温度>200℃时SF6便开始产生电离,分解物有SO2、HF、金属氟化物等,所以同时对故障A相的7个气室进行SF6成分的测量。由于SF6分解后GIL管母内的压力较大或分解物较少,导致分解物不能短时间内扩散到检测阀门口,所以在成分测量时7个气室均未检测出SF6分解物。

因垂直段5号气室下端SF6纯度异常,所以初步怀疑故障点可能发生在5号气室下端。垂直段5号气室SF6成分检测未检测出分解物,并不能直接确定故障点在5号气室。所以在5号气室下端对气室SF6气体进行回气,使SF6气体电离后的分解物短时间内扩散,以便于检测出SF6气体分解物。当排出6瓶气体后,对5号气室进行SF6气体成分检测,检测到SO2含量为23.63 uL/L,所以将GIL故障点锁定在垂直段5号气室。

GIL垂直段5号气室长113 m,由11.5 m的标准节焊接而成。5号气室上、下端为气密绝缘子,中间为支撑绝缘子。GIL由于安装环境、安装工艺以及绝缘子制造,大多数故障发生在绝缘子处。故对5号气室气密绝缘子及支撑绝缘子共计10处进行X射线数字成像检测,以便进一步定位故障发生的准确部位,提前准备GIL更换备件。

X射线在穿透物体时,会与物体的材料发生相互作用,因吸收和散射能力不同,使透射后射线强度减弱的程度不同,X射线强度衰减程度决定了被穿透设备的衰减系数和射线的穿透厚度。被穿透物体的局部发生变化,变化区域的透过射线强度就会产生差异,感光胶片就会反映出这种差异,因而可以检测出X射线穿透物体有无缺陷、以及缺陷的尺寸形状。X射线数字成像检测原理如图2所示。X射线数字成像检测结果显示,在5号气室所在竖井第5层绝缘子处发现罐体壁上存在异物或者金属微粒缺陷(如图3所示),其余9处均未检测出异常缺陷,故精确判断故障点在5号气室所在竖井第5层绝缘子处。

图2 X射线数字成像检测原理图

图3 5号气室所在竖井第5层绝缘子处罐体壁上存在异物图

GIL故障点精确定位后,对故障A相5号气室进行SF6气体回收作业。完成气体回收后打开故障A相5号气室上端检修手孔,利用内窥镜从上到下检查,通过内窥镜观察到5号气室所在竖井第5层绝缘子及管壁上有白色粉末堆积,如图4所示。

图4 第5层绝缘盆子物白色堆积物图

3 故障成因分析

故障管母更换后对故障管母进行解体检查,解体时发现故障段导体表面有2处放电点,如图5所示。距绝缘子下沿面82~112 cm区间导体表面的放电烧蚀及其对应外壳内壁烧蚀应由首次放电导致。距绝缘子下沿面180~190 cm区间导体表面的的放电烧蚀及其对应外壳烧蚀,可能是线路对侧保护装置启动重合闸时,导体对外壳发生第二次放电所致。

图5 导体表面放电图

GIL故障前后几天时间段内,电站周围未发生地震。故障前后GIL管母气室SF6密度继电器并无报警记录,故障后竖井及厂房未检测到SF6气体泄漏。因此可排除地震引起金属微粒或粉尘引起导体与外壳间电场畸变而导致的SF6气体间隙击穿放电及SF6气体泄漏引起绝缘降低而导致的对地放电。解体后,管母内连接螺栓连接紧固,无发热现象,可以排除设备松动引起过热导致的故障。故障原因可能是突发的金属微粒或粉尘引起导体与外壳间电场畸变而导致的SF6气体间隙击穿对地放电。

4 结 语

该大型水电站GIL故障后,将故障段母线切割并更换新母线,整个工期需要持续几十天,直接影响发电效益,造成巨大的经济损失。本文通过实际案例给出了GIL故障快速定位的一些具体方法和措施。当然GIL的故障原因有很多不可抗拒的因素:地震,制造时的缺陷或附件质量问题,安装时的质量问题,运行时的人为碰撞等。因此,从源头上控制设备质量、安装质量,同时提高设备在线局放监测的精度及设备的抗震性能是有效预防GIL故障的最有效的手段。为此可以采取以下措施:

1)提高GIL现场安装环境的洁净度[7](现有GIL故障部分为安装遗留金属微粒、悬浮物等因振动引起SF6气体气隙击穿)。

2)严格把控GIL内部导体连接螺栓质量(地震频繁地区不合格螺栓可能会受应力剪断导致击穿或者螺栓松动导体发热最后螺栓融化导致击穿)。

3)加强接管后对竖井的管理,避免人为因素碰撞GIL(碰撞可能会使GIL爆裂或者使内部金属微粒振动掉落导致击穿)。

4)加强对GIL设备的验收(现有GIL故障部分为气密盆子或者支撑盆子在浇筑过程中存在微小气隙导致盆子闪络、击穿)。

5)如果发生故障,零起升压也可能会造成二次事故(相邻气密性绝缘子可能会因一次故障熔断物、金属微粒等发生闪络)。

6)提高GIL在线局放监测系统的精准度、可靠性。

7)加强安装工艺的监督(GIL绝缘子在运输过程中、安装过程中可能会受应力出现微小气隙、安装过程中螺栓力矩不符合要求等都会造成绝缘子击穿)。

8)设备生产厂家针对地震活动频繁的地区,在设备的抗震性能上应提高标准。