基于燃料电池的冷热电联供系统建模及性能分析

肖彪,张永,张威,刘智亮,涂正凯

(1.华中科技大学能源与动力工程学院,武汉 430074;2.空调设备及系统运行节能国家重点实验室,珠海 519070)

引言

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell, PEMFC)是一种氢能清洁高效利用的能量转换装置,具有能量转化效率高、零排放、无污染、启动温度低、扩展性强等突出优势。目前,商业化的质子交换膜燃料电池发电效率受限于极化损失一般在(40~60)%之间,仍有将近一半的能量以低品位热能(70~100)℃形式耗散,造成巨大的能量浪费。冷热电联供(Combined Cooling Heating and Power, CCHP)系统是使用单一或多种驱动能源同时产生电能及可用冷/热能,实现能量梯级高效利用的能源系统[1]。

燃料电池冷热电联供系统结构复杂,参数繁多,建立模块化的燃料电池冷热电联供系统模型进行仿真具有重要意义。已有许多学者对冷热电联供系统进行了性能研究并提出了相应的性能评价指标。Chen等人[2]设计了一个5 kW质子交换膜燃料电池驱动的住宅冷热电联供系统,其中以溴化锂吸收式制冷系统制取冷量,研究了电堆电流密度、工作温度、气体入口温度和压力对CCHP系统性能的影响。Ebrahimi等人[3]提出了一种热电制冷的质子交换膜燃料电池冷热电联供系统,该系统能源利用率达76.94 %,㶲效率53.86 %。王茹等人[4]基于空冷型质子交换膜燃料电池冷热电联供系统建立了PEMFC温湿度、溴化锂吸收式制冷机冷冻水温度及送风管网热量平衡和物质传输机理等数学模型,提出了一种多变量、非线性、强耦合的联供系统控制策略。徐祥祥[5]基于燃料电池的微型冷热电联供系统建立了完整的数学和仿真模型并采用BP人工神经网络方法建立了联供系统逐时冷热电负荷预测模型研究了联供系统在负荷工况下的动态性能、能效和经济性。但这些研究主要集中在系统集成、系统总体热力性能分析、系统评价等方面[6],而缺乏对燃料电池与联供系统内部各部件耦合关系的研究。

本文以Aspen plus软件平台为依托,建立了燃料电池冷热电联供系统模型,模型主要包括燃料电池系统及以电池余热驱动的溴化锂吸收式制冷系统,针对溴化锂吸收式制冷循环性能影响因素,研究燃料电池与溴化锂吸收式制冷系统的适配性,探寻使整个系统的能源利用效率最高的状态点,为冷热电联供系统内部各部件设计选型及优化提供参考。

1 系统模型

1.1燃料电池系统

燃料电池发生电化学反应,输出电能及产生废热,燃料电池系统工作机理复杂,建模做出如下必要的简化及假设[7]:

1)燃料电池堆为等温模型,电堆运行状况与单电池相同;

2)反应空气为21 %的氧气和79 %的氮气,氢气为100 %纯度且被完全反应;

3)电堆反应产热量按下式计算:

式中:

Qr—电堆反应产热量(kW);

Pe—电堆额定输出功率(kW);

ηele—电堆发电效率。

其中,发电效率ηele为额定工作状态下的平均单片电压Vave与额定工作温度下的氢气低热值电动势之比:

式中:

Wel—电功;

n—转移电子数;

F—法拉第常数;

-ΔH—氢气燃烧反应焓变,此处选取反应产物为气态时的低热值为参考标准,即LHV。

当温度为(25~100)℃时,ΔH的值为(-286.02~ -283.52)kJ/mol,可以近似看作不随温度发生变化,也即可认为燃料电池发电效率与温度无关,则发电效率可简化为:

4)燃料电池电堆主要通过四种途径排出反应产热Qr:电堆自身的导热、辐射和自然对流等方式向周围环境的放热Qsurf、阴极尾气中未反应气体(氮气和过量氧气)带走的热量Qexh、用于进气加湿的水量所携带出电堆的热量Qhum_out、电池内反应生成水(包括液态和气态)携带排出电堆的热量Qwater以及冷却液带走热量Qcool,有热平衡:

由于电堆本身温度不高,其表面向周围环境的辐射换热量较小,一般可忽略,即Qsurf≈ 0;燃料电池进出口的温差不大,阴极尾气进出电堆的焓差可忽略,即Qexh≈ Qair_in;在稳态情况下,燃料电池内部的水分不会变化,可认为进气加湿水及其携带的热量能够全部排出电堆,即Qhum_in≈ Qhum_out。简化得:

反应生成水携带出的热量、冷却液带走的热量可分别写作:

式中:

Q—能量;

m—质流量;

H—焓值;

c—比热容;

ΔT—温差;

下标cool、out,liq、out,gas—冷却液、电堆出口液态水和电堆出口气态水;

Lwater—水的汽化潜热。

需要说明的是,Qwater与电堆发热量计算中定义的产物水状态直接相关。

1.2溴化锂吸收式制冷循环

单效溴化锂吸收式制冷循环是最基本的吸收式制冷形式,以溴化锂为吸收剂、水为制冷剂,对热源温度要求不高[8],能充分利用燃料电池余热这样的低品位热源,且性能稳定、负荷适应性好、运行安静、环境友好,是目前应用最广泛的吸收式制冷系统形式[9]。

其工作流程大致如图1所示。

图1 溴化锂吸收式制冷循环工作流程图

模拟计算均在以下假设条件[10]下进行:

1)循环在稳态下进行,燃料电池系统中的冷却液带走的电堆余热无损失地作为溴化锂吸收式制冷循环的热源输入;

2)忽略发生器和冷凝器的压差以及吸收器和蒸发器的压差;

3)忽略泵功耗损失;

4)节流阀为等焓节流,膨胀阀为绝热膨胀;

5)冷却水在吸收器和冷凝器中逆流换热,浓溶液和稀溶液在溶液换热器中逆流换热;

6)发生器出口的浓溶液以及吸收器出口的稀溶液均处于饱和状态,冷凝器及蒸发器出口的制冷剂水也都处于饱和状态。

1.3联供系统

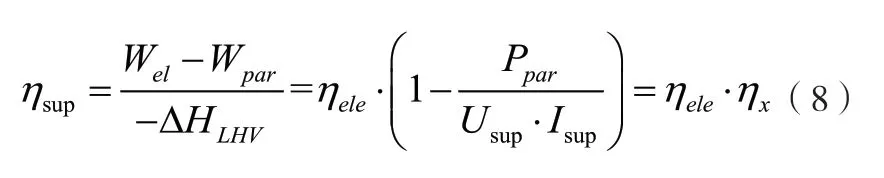

系统供电制冷效率指的是燃料电池热电联产系统在额定状态工作时的供电与制冷效率之和[11]。其中供电效率hsup等于燃料电池发电系统实际向外输出电能与氢气燃烧低热值热能之比,可通过下式计算:

式中:

定义ηx—电堆本身的工作效率(供电电能与发电电能之比);

Ppar—燃料电池发电系统的寄生功率,用于维持燃料电池电堆在额定工作电压、额定工作电流(即额定功率)下工作所需要的空气供给、氢气供给、冷却水供给。

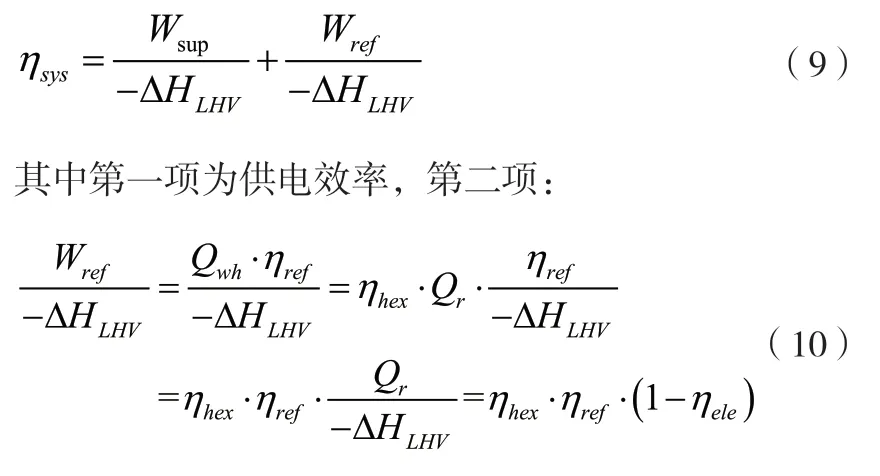

系统供电和制冷联合效率ηsys定义为有用能(供电电能Wsup和冷能Wref)与输出氢气对应的低热值燃烧热能之比:

式中:

Qwh—发生器吸收的余热量;

ηhex—燃料电池反应热通过换热器向余热利用系统输入的热交换效率。

从此式也可以看出,若有除燃料电池之外的余热能(如应用场景的热能供给进来),可提高系统效率。进一步,

假设ηhex为100 %,则:

在稳定工作状态下可认为电堆工作过程与后端的余热利用过程无关。

1.4系统指标及参数选取

1.4.1制冷循环性能系数

循环性能系数(或称循环热力系数)COP(Coefficient of Performance)是衡量制冷循环主要的经济指标,为在蒸发器中产生的冷量与发生器发生需要的热量的比值,其表达式:

由公式(13)可知,制冷循环理论上的极限热力系数只与热源水温为Thot,冷媒水温为Tref,冷却水温为Tco有关,热源水温与燃料电池余热品味高低相关联,冷却水温与环境温度Tenv直接相关,且冷媒水温体现于蒸发温度上,冷却水温体现于冷凝温度上。

然而,对于溴化锂吸收式制冷循环,其理论循环在理想状态下,即忽略溴化锂/水工质对在状态变化过程中产生的摩擦、散热及过程进行不彻底等损失,也是不可逆的[12],因为:

1)工质对节流、绝热吸收及闪蒸过程都是不可逆的,存在不可逆损失;

2)在发生器、吸收器等内部,溶液温度上升或下降过程中存在着不同程度的传热温差,存在传热过程的不可逆;

3)发生器产生的水蒸气在凝结前之前需要消除过热度,使冷凝器传热温差更大。

由此可见,溴化锂吸收式制冷循环的热力系数不可能是理论上的最大值,存在循环的热力完善度β < 1,热力完善度是衡量制冷剂技术经济性的指标,定义为工作温度相同的实际制冷循环的制冷系数与逆卡诺循环制冷系数的比值[13],其表达式为:

1.4.2联供系统热效率

系统热效率表征的是对能源的综合利用效率和程度[14],也即氢气综合利用率,指的是系统输出能量(包括输出电量、冷量等)与系统消耗的氢气能量的比值,也即为前文论述的系统供电和制冷联合效率ηsys。热效率越高,说明系统能量利用越充分。

1.4.3氢气节约率

氢气节约率(Hydrogen saving rate, HSR)是类比一次能源节约率[15]的评价指标,对于本文研究的质子交换膜燃料电池冷热电联供系统,唯一的能量来源是氢气,氢气节约率建立在氢气消耗量的基础上。

综上,本文仿真模型选取的初始模拟参数汇总如下:电堆额定输出功率30 kW,工作温度80 ℃,工作压力3 bar,工作状态下单电池平均电压0.65 V;制冷系统中发生压力6.656 kPa,蒸发压力1.506 kPa,稀溶液质量分数选择55.5 %,放气范围选择4.5 %,溶液换热器热流出口与冷流进口温差15 ℃,冷媒水供回水温度为12/7 ℃,冷却水供回水温度为32/40 ℃

本文选用ELECNRTL物性方法进行计算模拟,已有研究表明该物性方法能够较好的符合实际单效吸收式溴化锂制冷机的参数和性能[16,17]。在Aspen plus中建立系统流程模拟模型,如图2所示。

图2 联供系统流程图

2 结果与分析

2.1溴化锂溶液浓度

质子交换膜燃料电池系统通过发生器与溴化锂吸收式制冷循环相连接,燃料电池余热以冷却液的形式作为发生器的热源输入,用以驱动制冷循环发生。溴化锂溶液浓度不同时,可以驱动制冷循环发生的热源温度也有不同的要求。当放气范围一定时,不同溴化锂稀溶液浓度(45.5 ~ 59.5)%对热源温度及系统性能的影响,如图3所示。

随着溴化锂稀溶液浓度的提高,驱动制冷循环所需的热源温度也不断升高,而制冷循环的COP和联供系统热效率、氢气节约率都近似线性减小,稀溶液浓度从45.5 %升高到59.5 %,发生温度从67.9 ℃提高到了95.9 ℃,COP降幅为5.1 %,联供系统热效率降幅为2.18 %,氢气节约率降幅为0.41 %。

图3 溴化锂稀溶液浓度影响联供系统

2.2冷凝温度和蒸发温度

本节取循环放气范围取为4.5 %,蒸发温度取为5 ℃,冷凝温度取为38 ℃,溴化锂稀溶液浓度取为55.5 %,研究冷凝温度在32 ~ 44 ℃、蒸发温度在3~13 ℃之间变化时发生温度、热源温度及系统性能的变化规律。

由图4可知,冷凝温度显著影响发生温度,但对制冷循环COP、联供系统热效率及氢气节约率影响较小。冷凝温度高,发生器需吸收更多的余热才能发生出相同分量的制冷剂水,综合导致制冷循环COP的下降趋势。

图4 冷凝温度的影响

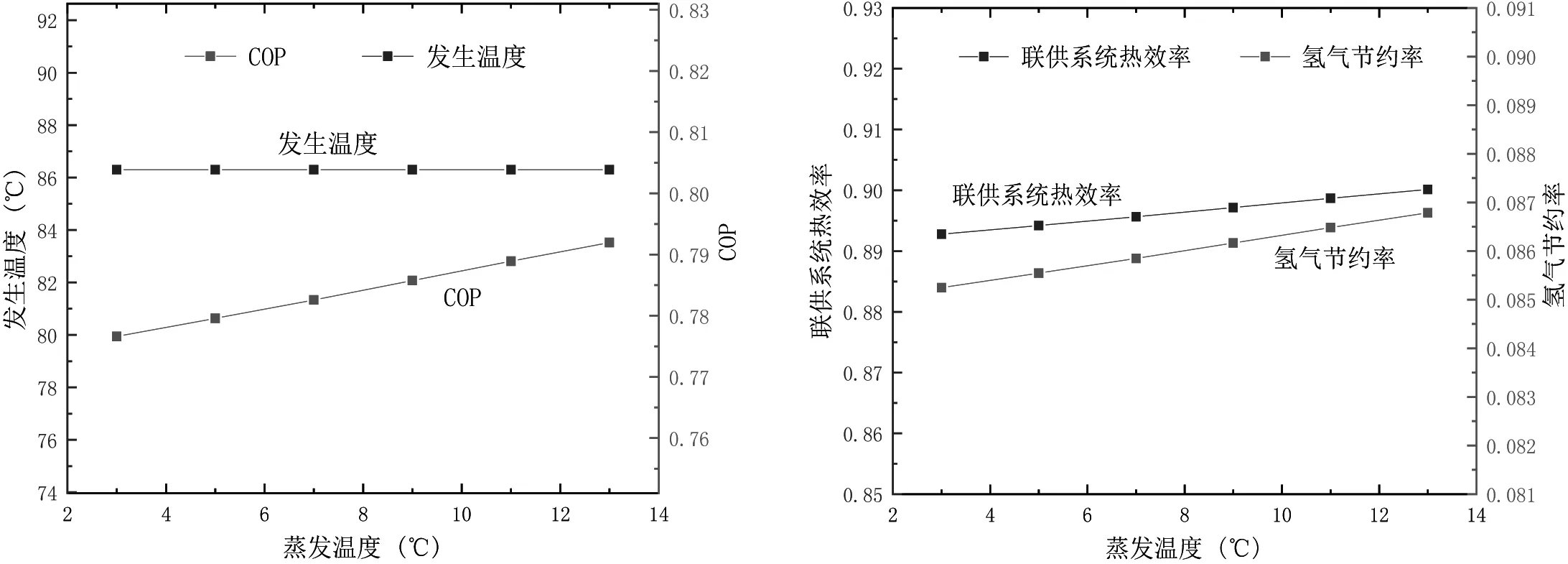

由图5可知,蒸发温度不影响发生温度,且对制冷循环COP联供系统热效率及氢气节约率的影响较小。随着蒸发温度的升高,发生温度维持不变而COP、联供系统热效率以及氢气节约率均近似线性地缓慢提高。

图5 蒸发温度的影响

3 结论

本文研究了溴化锂吸收式制冷循环运行参数对基于燃料电池的冷热电联供系统性能的影响,相关结论如下:

1)随着溴化锂稀溶液浓度的提高,驱动制冷循环所需的热源温度升高,制冷循环的COP和联供系统热效率、氢气节约率近似线性地小幅度减小。从系统性能的角度,在保证不结晶的前提下,稀溶液浓度应尽可能低。

2)随着冷凝温度的升高,驱动制冷循环所需的热源温度逐渐增大,但COP、联供系统热效率以及氢气节约率均缓慢地线性降低。选取较低的冷凝温度对制冷循环及联供系统整体性能提升更有益。

3)蒸发温度的选取不会改变所需热源温度,而COP、联供系统热效率以及氢气节约率均随蒸发温度的升高而近似线性地缓慢增加。但蒸发温度的选取应综合参考用户侧的冷量需求特点。

本文所搭建的冷电联供系统,整体热效率可达(88.8 ~ 90.8)%,氢气节约率可达(8.42 ~ 8.83)%,能量利用率得到大幅提升,为质子交换膜燃料电池冷电联供系统的应用及示范提供了理论支撑。