桥式起重机啃轨分析及解决方法

摘 要:桥式起重机是造船企业最主要的设备之一,在造船工况条件下,使用多年后,大车在工作过程中势必发生啃轨现象,存在设备安全隐患,影响造船企业生产。现从桥式起重机啃轨现象及啃轨危害出发,对桥式起重机啃轨现象进行原因分析,提出解决方法,以期改善起重机运行状态,延长起重机使用寿命。

关键词:起重机;啃轨现象;解决方法;火焰矫正

0 引言

造船企业是起重机的使用大户,仅桥式起重机一项,数量就高达百余台,起重机啃轨现象时常发生,严重时将直接造成起重机维修成本升高,并影响生产效率。因此,很有必要重视起重机啃轨问题,分析原因,找出解决方法,从而延长起重机使用寿命,降低起重机维修成本,减少起重机安全隐患。

1 起重机啃轨现象

正常运行情况下,桥式起重机车轮边缘与轨道两侧之间应保持30~40 mm间隙,轨道承压满足起重机车轮的轮压,轨道的抗磨弯变应良好。啃轨是指起重机的大车或小车的车体,相对于轨道偏斜运行到一定的程度后,就会使车轮的边缘与轨道侧面挤压造成摩擦,并发出响声或产生剧烈的振动,形成严重磨损的现象。

啃轨的表现形式主要有:起重机轨道侧面与车轮边缘接触面形成摩擦划痕,甚至会使划痕上产生毛刺;起重机运行时,发出刺耳的“吱吱”声响,严重时会出现撞击声;当起重机短距离运行时,车轮边缘与轨道接触面之间的间隙出现显著变化;当起重机启动与制动刹车时,会有车轮偏斜呈蛇形走位,车轮走偏。从车轮啃轨现象出发,啃轨可简单理解为单轮啃轨、双轮啃轨、多轮啃轨。其中双轮啃轨分为对角车轮啃轨,同侧、对侧车轮啃轨。

2 起重机啃轨的危害

桥式起重机啃轨是车轮与轨道间的相互摩擦,会产生一个水平侧向力,不断左右挤压轨道,从而使轨道发生横向的移动,最终使轨道的固定螺栓和压板产生松动现象,安装轨道的厂房结构也会受到附加的载荷。这样起重机在运行中容易产生振动和噪声,这些都会对起重机的使用寿命和工作环境产生影响。

桥式起重机啃轨对企业生产的危害:起重机啃轨会加剧轨道和车轮损坏,增加车轮和轨道的维修更换频次,影响造船生产节奏;严重的啃轨会造成起重机行驶脱轨、车轮高空坠落等,酿成设备事故和人身伤亡事故。

桥式起重机啃轨对电机的危害:啃轨会增加运行阻力,加重起重机电气系统的运行负荷,尤其是在负载运行中,电机超负荷运行,最终将造成电流过大,使得电机及元器件烧毁;而且运行阻力过大,也会加速减速箱的磨损和联轴器、车轮轴承的损坏。

3 啃轨现象分析及解决方法

某造船企业制造一部E跨车间一台双梁桥式电磁起重机(16 t×34.5 m)存在啃軌现象,大车有两只主动车轮轮缘内外侧啃轨严重,一只被动车轮轮缘内侧啃轨,另一只被动车轮啃轨但不明显;轨道显示双侧啃轨,内侧啃轨较严重。

3.1 啃轨现象分析

第一,检查车轮的踏面磨损和直径磨损,轮缘的厚度磨损大于5%(需更换),踏面磨损≤1.5%,两只主动轮直径偏差未超过0.2 mm,被动轮直径偏差未超过0.5 mm,主动轮和被动轮直径偏差未超过3 mm,排除由车轮直径不一致引起的啃轨磨损。

第二,因同跨度上运行的另一台桥式起重机啃轨现象不明显,暂不考虑轨道问题。根据3只车轮啃轨现象,在车轮同一安装水平面上,车轮对角线不等,呈现平行四边形,且有车轮安装发生偏斜。3只车轮啃轨可以理解为有一组对角车轮啃轨,一组同侧车轮啃轨或者一组对侧车轮啃轨;再根据车轮啃轨是单侧还是双侧判断属于哪种情况。本桥式起重机的啃轨现象应属于一组对角车轮啃轨和一组对侧车轮啃轨。

当对角线D1和D2偏差过大时,就会引起车轮对角线一组车轮啃轨,车轮1和车轮3外侧轮缘啃轨,或者车轮2和车轮4内侧轮缘啃轨(图1)。当M1和M2的距离偏差过大时,也会引起对角线D1和D2偏差过大,但这种情况较少,且呈现梯形,故确定对角线有偏差。

若主动车轮1和车轮2向前运行仅单侧啃轨,向后运行另一侧啃轨,则出现车轮安装位置偏斜现象(图2)。

当车轮1和车轮2在轨道上前后运行时,则车轮轮缘内外侧都会出现啃轨现象。分析情况后,用钢尺测量车轮对角线尺寸,现实中不是很方便,且两只主动车轮1和车轮2必须更换,笔者直接测量了两只主动车轮偏斜情况,与分析一致,可判断上述分析思路正确。

第三,因每次更换车轮都是按照标准维修工艺测量安装,引起主动车轮偏斜可能有外在原因,与主动车轮连接的联轴器、减速箱和电机在力的作用下都可能导致主动车轮偏斜。检查联轴器连接处的缝隙无异常,检查减速箱和电机的地脚螺栓是否松动有位移也无异常。

第四,正常按照上述分析,只要对主动车轮1和车轮2进行更换,调整车轮3和车轮4位置,调整车轮测量车轮对角线相等,试车运行啃轨现象便会消除;但三四个月后,再次出现了车轮1/2/4开始啃轨现象,所以还有其他原因导致桥式起重机啃轨,然后测量轨道的直线度和两根轨道的间距,偏差在合理范围内;考虑起重机桥架主梁问题,利用全站仪测量两个主梁直线度偏差最大为16 mm,旁弯较为严重,主梁方向出现扭曲现象,测量主梁下挠度为-4 mm,无法满足《通用桥式起重机》(GB/T 14405—2011)要求,其中主梁应有上拱,跨中上拱通常为(0.9~1.4)S/1 000,且最大上拱应控制在跨中S/10的范围内,水平旁弯的限制为S/2 000,S为起重机跨度(本起重机跨度为34.5 m)。

主梁变形引起的啃轨现象原因较复杂,且维修调整较困难,主要有主梁水平变形后造成端梁弯曲,引起的车轮水平偏斜超过规定值β(图3),两只主动车轮1和车轮2向相同方向发生水平偏斜,造成啃轨;主梁垂直变形后,引起跨度超差和车轮垂直方向偏斜超过规定值α(图4),两只主动车轮1和车轮2向相同方向发生垂直偏斜,特别是承重后,一只车轮垂直偏斜增大,运行半径变大,另一只车轮垂直偏斜减少,运行半径减小,两只车轮的运行半径超差过大,造成啃轨。

3.2 啃轨解决方法

在起重机桥架主梁变形满足技术要求的情况下,车轮的水平偏斜调整可采用两种方式:一是通过调整角形轴承箱上的定位键的垫片厚度,达到水平偏斜纠正的目的;二是重新制作适合的定位键后焊接定位,消除水平偏斜。车轮的垂直偏斜调整方法是角形轴承箱与水平定位键增加垫片或者在水平定位键与端梁弯板间加垫片;根据车轮垂直偏斜方向,在对应方向的角形轴承箱增加垫片即可,如车轮向左偏斜,则在右侧角形轴承箱加垫片;若垫片厚度大于角形轴承箱定位槽2/3深度,则直接在端梁弯板处加垫片,便可解决啃轨问题。

此次桥式起重机不能满足技术要求,从经济性、可靠性及安全性方面考虑后,采用热(冷)缩主梁受拉区域进行修复,即在主梁中间顶升,同时在主梁底部及腹板下部区域加热(图5)。在局部加热过程中,主梁结构中性层受重力作用两侧下挠;主梁的每一个加热区受到热胀冷缩的偏心力,在重力和偏心力的作用下,主梁逐步恢复上拱度要求。

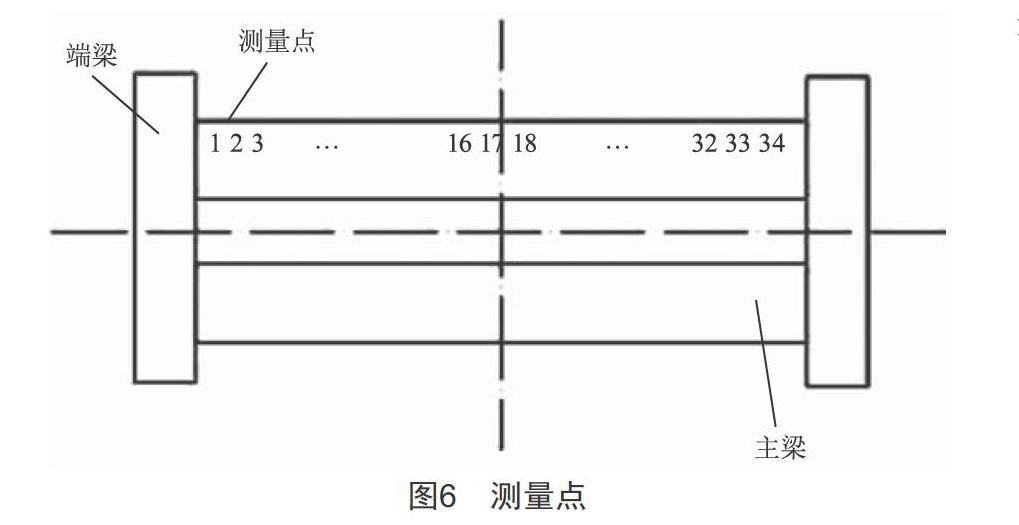

具体矫正方法如下:在准备工作就绪后,第一步,分别在主梁上平面每隔1 m选取1個测量点并做好标记,逐点测量主梁的挠度和旁弯,根据测量数据初步划出火焰矫正区域(图6)。第二步,在车间主梁重心以及小车架位置布置胎架,架设好顶升工装,位置与主梁隔板对筋,千斤顶顶升位置对准顶升工装筋板。第三步,将小车架顶升,顶升高度不宜过大,该顶升仅用于平衡小车架,起泄压作用。然后对主梁顶升,同时操作千斤顶缓缓顶升,保持千斤顶顶升速度基本同步,大车轮离开轨面约10 mm时即停止顶升。第四步,在划出的区域由两侧向中间方向进行火焰加热。加热位置选择在主梁下翼缘板和腹板下部(约主梁高度1/3的范围内),底板呈条状加热,宽20~40 mm,腹板呈三角形加热,三角形高度为1/3的梁高,底边20~40 mm,加热温度为650~800 ℃,加热结束后,自然冷却。然后放松千斤顶,复测主梁拱度。如变形恢复有限,须再次火焰矫正。第五步,主梁旁弯矫正必须与拱度矫正同时进行,在矫正拱度时,也会导致腹板产生波浪变形和旁弯。使用千斤顶对双主梁进行顶压,沿着轨道或走台侧方向,达到旁弯标准值上限,自然冷却2 h。待定性期过后,除去千斤顶,使用全站仪对旁弯值进行测量,比对回弹量,达到标准值,则修复完工。如旁弯值接近标准值,重复以上工作,加大千斤顶力度。必要时切割矫正,符合标准值后,再补焊。第六步,主梁矫正后尺寸满足要求后需对主梁采取加固措施,防止主梁再次下挠,在主梁下部用型钢加固,采用间断焊,每200 mm中焊缝长100 mm、高6 mm,施焊前先点焊,并在主梁中间位置顶起。最后,对矫正后的起重机进行测量、验证合格后喷涂油漆,重新定位安装大车车轮,调整车轮对角线,调整车轮跨度后,试运行啃轨消除。

4 结语

本文采用火焰矫正加热冷却的方法,解决主梁变形问题,修复大车长期严重啃轨的缺陷,虽不常见,但修复后起重机运行状况良好。本次修复着眼于桥式起重机的长远使用,减少了维修次数,降低了设备使用成本,安全事故概率大幅降低;同时,分析起重机啃轨现象,制订修复方案,能有效解决啃轨问题,改善起重机运行状态,杜绝安全隐患。

[参考文献]

[1] 郭瑞革.桥式起重机车轮啃轨的研究[J].河北工业科技,2010,27(3):156-160.

[2] 通用桥式起重机:GB/T 14405—2011[S].

[3] 张万鹏.桥(门)式起重机主梁拱度检测与变形矫正方法[J].中国化工贸易,2015(35):28-29.

收稿日期:2021-03-23

作者简介:何能荣(1986—),男,四川达州人,助理工程师,研究方向:机电工程。