硝基苯加氢制备苯胺的最新研究进展

刘彦龙,朱卫霞,章亚东

(郑州大学 化工学院 郑州大学济源研究院,河南 郑州 450001)

苯胺作为化工行业重要的化工中间体,可由其进一步制备出300多种化学品,涉及与人们生活息息相关的多个领域(如有机颜料、医药、农药等)。近年来,随着其需求的日益增长,苯胺的合成更显现出重要的研究价值。苯胺的制备方法主要有两类:一是苯酚氨解法,二是硝基苯还原法。又可以将后者进一步细分为3种,分别为铁粉还原法(始于19世纪50年代)、水合肼还原法和催化加氢法(始于20世纪中期)。

硝基苯铁粉还原法所使用的设备复杂、生产过程中会对设备造成严重腐蚀、需要使用大量的铁粉、会产生严重的“三废”污染,因此逐渐被生产企业所淘汰。水合肼还原法相对于硝基苯铁粉还原法较为满足绿色化工的要求,但它无法满足生产企业大量生产苯胺的要求。而硝基苯催化加氢具有可在气相或液相中进行、制备的产品质量好、生产工艺环保和操作工艺简单的优点,现今,世界上苯胺总产量的85%是由该工艺生产。

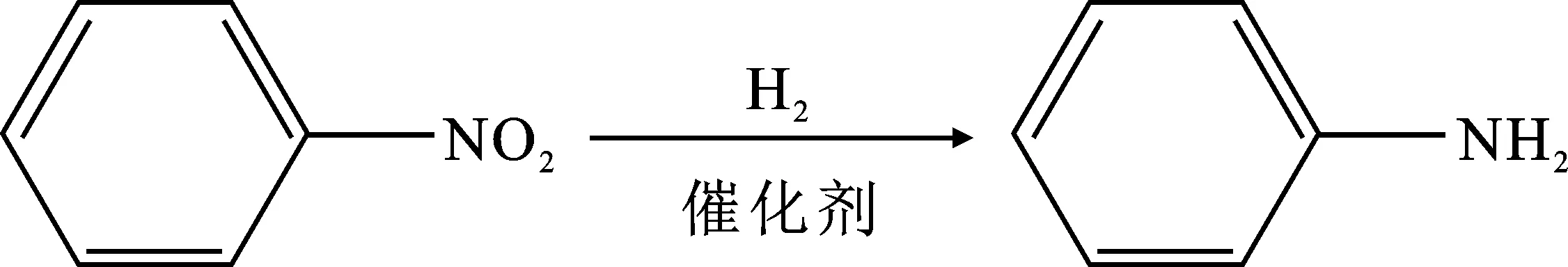

图1所示工艺路线的重点在于催化剂的制备,对近些年报道的文章进行总结发现,制备过程中采用的大多是SiO2、TiO2、γ-Al2O3、碳材料等作为载体,其活性中心主要是贵金属Pt、Pd等和非贵金属Cu、Fe、Ni等。随着苯胺需求的逐渐增长,关于该工艺中催化剂的改进和创新仍会不断进行,因此,本文按照催化剂活性中心的不同,对近几年由催化加氢法合成苯胺的最新研究成果进行综述,为后继工作者提供指导。

图1 催化加氢法合成苯胺Fig.1 Synthesis of aniline by catalytic hydrogenation

1 镍基催化剂

Ni基催化剂在催化加氢方面具有活性较好、性能稳定的优点,并且其中负载型Ni基催化剂制备方法简单、价格低廉和易于回收利用。因此,Ni基催化剂被广泛使用。

刘红等通过低温固相法用硫酸镍(六水)、氢氧化钠和氢气为原料制得纳米镍粉[1],并对其进行XRD、XPS、SEM和TEM等表征,发现其粒径主要分布在20~35 nm之间,对反应过程中相关的因素进行考察,在120 ℃、0.8 MPa压力的反应条件下,硝基苯的转化率为76.42%。

Raj K J A等以金红石、TiO2和锐钛矿等不同二氧化钛物种为载体,制得不同的负载Ni催化剂[2],以容积为100 mL的高压反应釜进行实验,催化剂用量保持一致为0.15 g,再将40 mL的C2H5OH和2.0 g 原料硝基苯加入反应釜内,在140 ℃、1.96 MPa H2压力和400 r/min的条件下搅拌反应1 h,当加入的催化剂为Ni/金红石时,原料的转化率不仅很高,为99%,且选择性也非常好,只生成了苯胺这一种产物。姜俊等采用浸渍法将Ni负载到MOFs材料上,分别制得了Ni/MIL-53、Ni/MIL-96和Ni/MIL-120[3],作为合成苯胺的催化剂,其中Ni/MIL-53(Al)活性更高,在110℃、H2压力2.0 MPa的条件下,硝基苯完全被转化,苯胺的收率为96.8%。

Jiang Y等利用湿浸渍法制得了Ni/膨润土催化剂,在固定床反应装置上进行催化硝基苯合成苯胺[4]。反应温度300 ℃、H2气时空速为4 800 mL/(gcat·h)和硝基苯液时空速为4.8 mL/(gcat·h)条件下,苯胺的收率达到94.55%。并通过表征手段说明了Ni的小晶粒尺寸和高分散度有助于提高苯胺的选择性和收率。Yingmin Qu等[5]使用C60负载Ni制得Ni/C60催化剂,C60作为载体时,其独特的分子结构限制了Ni的生长和保护金属Ni不被空气氧化,且C60与金属Ni具有较强的相互作用。选择不锈钢反应器进行了实验,先把一定质量催化剂加入其中,再加入2.0 g原料硝基苯和8 mL C2H5OH,在90 ℃和2.0 MPa的H2压力下搅拌反应40 min,苯胺的收率可达98.01%,实验完成取出Ni/C60催化剂,用其继续作为下次实验的催化剂,连续7次后,苯胺的收率只下降了4.95%。

非晶态合金因具备以下几个特点,一是表面含有较多的不饱和中心,二是可调变的电子性质,三是均一的化学和结构环境,从而使其蕴藏了巨大催化潜力。赵卿飞等[6]第一步制出了Ni2+/SiO2,其制备方法为微波辐射干燥浸渍法,然后用KBH4将Ni2+/SiO2还原,从而制出了一种非晶态Ni-B/SiO2,用于硝基苯的加氢反应,反应产物中只有苯胺一种物质,显示出其高选择性。另以传统加热法制出了相同的非晶态Ni-B/SiO2与之进行对比,前者的活性更高,归因于前一种方法能使催化剂在制备过程中受热均匀、快速干燥、Ni的分散度增大。Zili Liu等[7]以此为基础,制备时使用SiO2溶胶为载体,同样制得非晶态Ni-B/SiO2,进行合成反应时将0.1 g非晶态Ni-B/SiO2、4.0 g的 C2H5OH 和1.0 g硝基苯分别加进高压反应釜中,在1.8 MPa和100 ℃的条件下反应2 h,目的产物苯胺的收率为99.70%。Ping Liu等[8]以(CH2OH)2为溶剂,NiCl2·6H2O和NaH2PO2为原料合成晶态和非晶态Ni-P催化剂,用高压反应釜分别对两者的催化性能进行评价,向其中加入20 mg 催化剂、100 mL C2H5OH、0.5 mL硝基苯,当使用非晶态Ni P时,在100 ℃、1 MPa的反应条件下反应60 min,硝基苯转化率为90.5%,苯胺的收率为89.56%,归因于Ni-P粒子的小颗粒尺寸和高活性位点密度从而活性更高。

2 铜基催化剂

因Cu同Ni一样价格便宜,相关学者对其进行了较多的研究,根据已发表文献知,用于该合成反应最多的催化剂有Cu-Cr/SiO2、Cu-Cr/SiO2和Cu-Cr-Mo/SiO2等,其中助剂的添加可以改善催化剂的性能,使加氢活性和使用寿命均有所提高[10]。近些年,相关学者对合成苯胺的研究一直在进行,并在文献中报道了一些新的Cu基催化体系,用以催化硝基苯转化为苯胺。

Amit Saha等[11]在乙二醇中用水合肼还原硫酸铜制备出Cu纳米颗粒,用于芳香硝基化合物的催化加氢生成相应的芳香胺。将芳香硝基化合物、尺寸为4~6 nm的Cu纳米颗粒和甲酸铵的混合物在乙二醇中加热到120 ℃进行反应,当以硝基苯作为底物时,目的产物苯胺达到了86%的收率,显示了Cu纳米颗粒具有优良催化性能。

在合成Cu纳米颗粒的过程中,为了达到调节颗粒尺寸和提高催化性能的目的,可以通过使用固体载体和稳定剂。J Santhanalakshmi等[12]制备出Cu纳米颗粒,用聚乙二醇(PEG)、聚乙烯吡络烷酮(PVP)、羧甲基纤维素(CMC)作为稳定剂,选择了14种不同的芳香环取代硝基苯作为底物,在NaBH4溶液中对其进行催化还原反应,实验结果表明,在Cu纳米颗粒制备过程中,绿色稳定剂的使用可以使其具有更佳的催化效果。Amanpreet Singh等采用环境友好和方便合成的离子液体作为Cu纳米粒子的稳定剂,用于催化硝基化合物还原生成相应的胺[13]。以甲酸铵作为氢源,将硝基化合物(10 mmol) 和甲酸铵(50 mmol)加入到水与多相催化剂(IMA-Cu-NPs)混合物中,以100 ℃的温度进行回流反应,反应时间60 min。当以硝基苯为反应底物时,苯胺的收率为90%。离子液体通过稳定纳米粒子,缩短反应时间,提高反应收率,在还原过程中发挥了相当大的作用。

Wu Fang等使用金属有机骨架MIL-101(Cr)对Cu纳米粒子进行负载,通过一系列表征证明了直径为2~3 nm的Cu NPs被嵌入到MIL-101(Cr)中[14],用于催化不同的芳香硝基化合物进行加氢反应,合成对应的胺类物质,当原料为硝基苯时,Cu/MIL-101(Cr)同样显示出了较高的催化活性。Jaqueline F de Souza等[15]合成出Cu纳米颗粒,使用壳聚糖/聚乙烯醇薄膜对其进行负载,将制得的催化剂命名为CPCu催化剂,以NaBH4作为氢源,将100 mg催化剂、2 mL的硝基苯溶液(5 mmol/L)、1 mL新鲜制备的NaBH4水溶液(50 mmol/L)加入到反应器内,反应温度保持在室温下,60 min后86%的硝基苯被转化,并使用CP-Cu再连续进行6次该反应,其催化活性未明显降低,作者将其表现出来的高活性和可重复性归因于壳聚糖/聚乙烯醇薄膜对Cu纳米颗粒的保护和稳定作用。

Diao Shigang等制备出了Cu/SiO2,采用了气相催化加氢的不同反应方式,反应装置为单级、两级流化床反应器[16],实验结果显示在两极流化床反应器上,硝基苯的转化率和苯胺的选择性均得到提高,同时Cu/SiO2催化剂的使用寿命被延长。该实验结果显示了两极流化床反应器的重要作用,促进企业进行更高浓度苯胺的生产。谢丹丹采用水热法制出了一种具有空心结构的硅酸铜锰微球,然后使用H2对其进行还原得到Cu-Mn/SiO2[17],将一定量Cu-Mn/SiO2和硝基苯(质量比为1∶25)加到高压反应釜内,在120 ℃、4 MPa的压力下反应300 min,原料硝基苯的转化率为87.32%,苯胺的收率为82.23%。Hari Prasad Reddy K等采用共沉淀法制备出Cu/MgO[18],在固定床反应装置上催化硝基苯的单独加氢反应,1,4-丁二醇与硝基苯的脱氢-加氢耦合反应,在进行的单独加氢反应中,反应原料的转化率达95%,苯胺为唯一的反应产物。

3 Pt、Pd贵金属催化剂

贵金属Pt、Pd等与上述Ni、Cu系相比具有更佳的催化活性,虽然贵金属的价格较为昂贵,但也没有阻碍相关学者将其用于加氢催化剂的研究。根据相关文献发现,Pt、Pd等贵金属作为活性组分催化硝基苯转化为苯胺时,大多进行的是液相加氢反应。

Sangeetha P等选择γ-Al2O3、MgO和水滑石分别作为载体,利用湿浸渍法制出了3种Pd基催化剂[19],结论显示后者的活性更高,并对其进行了一系列的表征,通过表征说明了Pd在载体上的分散性对催化剂性能的影响,为后继工作者的继续研究提供指导。曾永康等使用超声、普通浸渍法分别制出了γ-Al2O3负载Pd催化剂[20],通过对它们进行相关的表征说明前一种方法使Pd的分散度明显提高,从而在合成苯胺过程中表现出更佳的活性。

Yu Xibin等使用常规浸渍法制得一种非晶态Pd-B/SiO2,选择高压反应釜对其进行评价[21],保持其用量为1.0 g,再将40 mL C2H5OH和10 mL原料硝基苯加入其中,在120 ℃和1 MPa的H2压力下进行反应,硝基苯的转化率为98%。在相同的反应条件下,将其与Pd/SiO2、晶态Pd-B/SiO2进行对比,结果显示了非晶态Pd-B/SiO2优异性能。Chinna Krishna Prasad Neeli等采用阴离子交换法合成Pd/NH2-UiO-66催化剂,以甲酸为H源在温和条件下进行硝基苯加氢反应[22],硝基苯的转化率为98%,苯胺的收率为97.02%。并进行了Pd/NH2-UiO-66催化剂的重复性实验,4次后活性未出现明显下降。

Li Junrui等[23]以普通浸渍法为制备方法,制得有序介孔材料(OMCS)负载Pt催化剂,将其命名为Pt/CMK-3,以水和乙醇(V水∶V乙醇= 9∶1)为反应的溶剂,原料为硝基苯,选择高压反应釜作为反应装置,反应条件为室温,4.0 MPa压力和1 200 r/min,10 min后原料的转化率为98.40%,目的产物苯胺收率为97.41%。实验结果还显示Pt/CMK-3催化剂可被连续使用14次以上。Chun-Hua Li等以碳纳米管(CNT)作为载体,利用浸渍法、还原沉淀法制得具有不同Pt含量(1%和3%)的催化剂[24],实验中其用量为0.025 g,再将25 mL C2H5OH 和0.25 mL原料硝基苯加入到三口烧瓶中,以50 mL/min的速率通入H2,在常温常压下进行催化反应,苯胺收率达到90%所需时间分别为240 min和40 min。在温和条件下获得如此高的反应速率,说明碳纳米管在实际应用中是一种很有前途的催化剂载体材料。

Zhao Yanfei等通过TiCl3和GO的氧化还原反应获得TiO2/RGO复合材料,然后将Pt粒子固定在TiO2/RGO复合材料上制备出Pt/TiO2/RGO催化剂[25]。选择高压反应釜进行实验,催化剂用量为12 mg,再把10 mmol原料硝基苯加入其中,在60 ℃、4 MPa的H2压力下进行反应,原料被完全转化,苯胺收率为99.9%。并单独使用TiO2/RGO复合材料作为催化剂进行空白实验,证明了其本身没有催化活性,Pt粒子是其活性组分。Sho Kataoka等将Pt纳米颗粒固定在微反应器内,并在微反应器的内壁涂覆载体层,增强Pt纳米颗粒的吸附[26]。实验结果表明,使用这种固定化方法,微反应器内部的Pt纳米颗粒表现出良好的催化活性,即使在失活后也易于再生。在连续的14 h实验中,对于50 mmol/L 的初始硝基苯浓度,苯胺的平均收率达到92%。

Mária Turáková等[27]采用常规甲醛法,选择H2[PdCl4]和Na2[PdCl4]作为前驱体制得两组Pd/C催化剂,以CH3OH作为溶剂,保持反应物中Pd与硝基苯原料比例一致,在5 MPa压力、50 ℃条件下分别进行反应,结果显示,Pd配合物种类对催化效果无影响,而Pd含量会对催化效果产生影响,以1%~4%范围为最佳,继续提高负载的金属Pd含量,催化效果显著下降。Florica Simescu-Lazar等采用电化学方法制出了一种Pt/C泡沫催化剂,在改进后的Robinson-Mahoney反应器上进行催化硝基苯原料转化为苯胺[28],结果表明了其同样具有较好的催化性能。

Zhang Chengming等认为在某些催化剂体系中,氯的存在能够提高产物的生成速率与选择性[29]。因此通过用还原-沉淀法追踪含有催化剂前体的水溶液中的氯浓度来制备一系列Pd/Fe(OH)x催化剂,研究了氯浓度对其影响。H2氛围(101.3 kPa)下1 mmol的硝基苯、50 mg的催化剂和2 mL甲苯在40~60 ℃下进行反应,结果显示氯浓度为8~18 mg/L 时,目的产物苯胺的收率在90%以上。Wang Yanan等也通过在沉淀洗涤过程中跟踪水相中的氯浓度,制备出一系列的Pd/FeOx催化剂[30],选择了硝基苯、苯甲醛和苯乙烯分别作为原料,当以硝基苯为原料进行实验时,Pd/Fe3O4催化剂用量为10 mg,再将C2H5OH(2 mL)和硝基苯(1.0 mmol)加入到一个50 mL的玻璃管反应器中,在25 ℃下和有H2存在的大气压力下(H2球囊)反应2 h,苯胺的收率达到99%。

Cecilia C Torres等认为Au纳米粒子对硝基表现出高亲和力,会对催化硝基苯加氢合成苯胺具有高活性,因此,采用水热法将TiO2纳米粒子合成为二氧化钛纳米管,以其为载体,再进一步采用沉积-沉淀法制得相应的负载Au纳米粒子催化剂,将其命名为Au-TiO2NT[31],以C2H5OH为溶剂,催化剂用量为0.10 g,再把0.02 mol/L的原料加入反应器(半间歇式)内,在25 ℃、压力4 MPa条件下进行硝基苯和8种对位取代类似物的加氢反应。当以硝基苯作为反应底物时,苯胺的收率达90%。

4 其他催化剂

除了上述总结的以外,近几年的文献中还报道了一些与之不同的催化剂。例如,由于碳材料(例如活性炭、氧化石墨烯和碳纳米管等)本身具有较大的表面积、出色电子导电性等特点,通常在催化领域被用作负载活性中心的基质,用其本身作为催化剂还是很少见的。Yongjun Gao等使用还原氧化石墨烯催化硝基苯加氢[32],以水合肼为氢供体,室温下将硝基苯转化为苯胺,收率为97.4%。即使经过9次重复使用,苯胺的收率仍高于95%。

Yanshuang Ma等[33]通过聚乙二醇(PEG)辅助尿素沉淀FeCl3·6H2O水溶液制备出β-FeOOH纳米棒,并使用Na2CO3水溶液使其在退火条件下保持一定的形状,成功合成了一维多孔氧化铁纳米棒,在氩气氛围下,保持250 ℃的温度将其进行退火4 h得到FeOOH纳米棒,也就是所需催化剂,催化硝基苯加氢合成苯胺过程中以水合肼为其提供H源,得到了98.4%的苯胺较高收率。

Wu Weiming等以(NH4)2C2O4作为空穴清除剂,N2氛围下,在Bi2MoO6光催化剂上观察到可见光诱导的水中硝基苯的高效光催化加氢为苯胺[34],在2 min可见光照射后,硝基苯完全被转化,苯胺的收率为97%,并发现Bi2MoO6光催化剂的光诱导电子是硝基苯加氢的主要活性物种。Nick Daems等[35]首次研究了在N型掺杂碳上负载的非贵金属(Fe,Co或Cu)作为在半电池装置中将硝基苯还原为苯胺的电催化剂,它是通过将活性炭(AC)和聚苯胺(PANI)的复合金属位点热解而制得,其中Cu效果最优,苯胺的选择性达到82%。

5 结束语

经过相关学者多年的研究和发展,世界上85%的苯胺是由催化加氢法合成的,虽然Pt、Pd等贵金属催化体系具有较好的催化活性,但成本较高在工业中不能被大规模使用。而有些非贵金属催化体系不仅不能满足工业中长时间连续生产的要求,而且反应条件比较严格,一般反应需要在200 ℃以上和较高H2压力下进行。因此,在后续的研究中,要重点开发制备简单、价格便宜、稳定性好和活性高的新型催化剂,由上述可以发现负载型Ni基催化剂是很好的研究方向。