抗温可循环微泡沫钻井液的研究进展与应用现状

朱文茜,郑秀华

(中国地质大学(北京) 工程技术学院,北京 100083)

微泡钻井液(CGA Drilling Fluids)最早是由美国MI钻井液公司和Acti Systems公司共同研制的一种全新的、在近平衡钻井中使用的钻井液体系,这种由粒径在10~100 μm的独立刚性微泡组成的钻井液体系,能够建立起一个非侵入的、近平衡的环境,阻止或延缓钻井液进入地层[1-2]。国内外钻井现场的使用经验表明微泡钻井液既能解决严重漏失地层的堵漏问题,也经受住地层温度、压力、盐膏层、泥页岩水化等问题的考验,满足绿色安全的钻井生产要求。据统计,至2007年,北美、南美已有约300口井使用微泡钻井液体系顺利施工,国内如彩南油田、四川玉皇1井、中原油田文23气田等使用微泡钻井液体系成功解决了低压低渗透储层的严重漏失、储层伤害、钻速慢、钻井难度大等问题[1,3-4]。

泡沫是热力学不稳定体系,这限制了在微泡钻井液在高温深井钻探中的应用,为满足钻探现场日益增长的钻井深度和储层温度的需求,近年来开发抗温微泡钻井液体系成为研究的热点。本文从微泡的结构与尺寸、稳定性、架桥封堵机理、流变性四个方面归纳介绍了该技术国内外最新的理论研究进展,以时间为线索综述了该技术在钻井现场的应用特性与效果,并展望了这项技术的发展。

1 微泡特性研究

1.1 微泡的结构与尺寸

微泡具有独特的结构和尺寸大小,在水基钻井液中使用亲水型表面活性剂制备,Sebba于1987年首次提出微泡是一种“一核三膜”的结构,即微泡的中心是气核,外部有两层表面活性剂膜和一层粘性水膜[5-6]。2000年,Jaurgi等使用电子显微镜和X射线衍射来确定表面活性剂壳的厚度和存在于微泡结构中的表面活性剂层的数量,进一步支持了Sebba的假设[7]。2008 年,郑力会等推测了“一核两层三膜”的微泡微观结构,即认为微泡由气核、高黏水层、聚合物高分子和表面活性剂浓度过渡层、气液表面张力降低膜、高黏水层固定膜、水溶性改善膜组成。2010年,郑力会等利用医学显微镜研究的室内配制微泡钻井液、现场用微泡钻井液以及药用微泡的微观结构研究新进展,印证了“一核两层三膜”推测基本正确[8]。

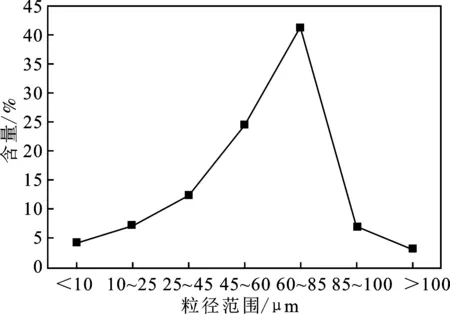

微泡的直径在10~100 μm之间,实验室常用光学显微镜和分析软件研究微泡的粒径。图1为典型的微泡粒径分布图像,微泡的平均直径为 69.3 μm[9]。

图1 微泡尺寸分布[9]Fig.1 Size distribution of aphrons

Kuru等的研究结果显示,微泡的粒径不受表面活性剂加量的影响,同时声明该结果仅限于本实验所对比的两种表面活性剂HTAB和DDBS[10]。2014年,Milad Arabloo等的研究得出了不同的结论[11],即微泡的尺寸随着聚合物浓度的增加而减小,随着表面活性剂浓度的增加而增加,当表面活性剂浓度达到一定值时,平均气泡尺寸没有显著增加。此外,耿向飞等的研究表明,搅拌速度也会影响微泡粒径的大小:当搅拌速率由4 000 r/min增至10 000 r/min时,微泡平均粒径由142.82 μm降至71.87 μm,当搅拌速率继续增至11 000 r/min时平均粒径基本不变[12]。这与Paula Jauregi等1997年提出的制备Aphron的临界速度为5 000 r/min的结论一致[13]。而搅拌时间对平均粒径几乎无影响,但考虑到搅拌时间太短,可能会造成表面活性剂溶解不完全,而搅拌时间太长则会使体系温度升高,因此在制备微泡流体时通常以高于5 000 r/min的速度高速搅拌2 min。

1.2 微泡的稳定性

普通泡沫大都成六边形,气泡膜之间存在Plateau边界,而微泡体系中泡沫成大小不等的圆球体,以单个悬浮方式存在于体系中,气泡膜之间连接处不存在Plateau边界,因此压差排液和气泡合并这两种普通泡沫的破裂方式对于微泡沫而言并不显著。导致其破坏的主要原因是重力排液,即液体因自身重力下降使液膜变薄,当液膜变薄至一定程度时,泡沫破裂[9,12]。微泡的稳定性取决于封装壳的厚度和粘度。如果壳的厚度小于4 μm或大于10 μm,则微泡不稳定。同时为了减弱“Marangoni效应”的影响,壳必须具有一定的粘度,避免水从壳转移到基液中,破坏微泡单体的稳定性[14]。

微泡在高温高压环境下长时间稳定存在对微泡钻井液在现场成功应用有重要意义。研究表明,微泡Aphrons能承受至少4 000 psi(约27.6 MPa)的压力,比常规气泡可以承受的最高压力高出10倍[15]。Mohsen Pasdar等使用高压显微镜,以可视化的方法观察到微泡在2 000 psi的环境下稳定存在。Zhu等[16]对120 ℃老化16 h的微泡钻井液进行显微观测,结果表明在所观测的60 min内,微泡始终稳定地存在,以上均证明了微泡的高稳定性能。

1.3 微泡的封堵与架桥机理

研究表明,微泡钻井液具有独特的架桥堵漏机制控制钻井流体对地层的侵入,达到保护储层的作用。微泡钻井液在井内循环时,微泡在压差作用下进入低压孔隙或裂缝,微泡在损失区的移动速度高于基浆流体,并集中在流体前沿,此时微泡能够起到架桥粒子及变形填充粒子的作用,随着微泡和径向流动的进行,流体速度降低,微泡在低剪切速率下粘度迅速上升,加剧了泡沫的吸附聚集,使堵漏效果增强,直到某一临界值,流体基本停止。由这种现象产生的微环境形成一种无固相的桥,称之为漏失层的架桥作用,有效阻止或减缓了流体通过渗透介质的速度,减小了钻井液对地层的损害[15,17-19]。

2011年,N Bjorndalen等[20]采用蚀刻玻璃板模型模拟微泡流体在多孔介质中的流动与封堵,实验结果图像和压降的明显增加都证明了微泡流体在很长一段时间内能够对多孔介质实现封堵,且该过程是可逆的,在后期进行开采时,微泡流体可成功被水所驱除,从而降低了与刺激过程相关的成本。2014年,H N Bjorndalen等[21]采用向沙包中注入微泡流体和饱和流体的实验,以注入微泡流体前后的压降表明微泡的封堵性能,研究了地层流体类型、地层渗透性、润湿性等因素对微泡钻井液封堵性能的影响,实验结果表明微泡流体的存在能够产生更多的压降,进一步证实了微泡堆积能够对地层实施有效的封堵。

1.4 微泡钻井液流变性

微泡钻井液具有极高的低剪切粘度(LSRV=Low Shear Rate Viscosity),有利于携带岩屑,清洁井筒。Ivan等[22]使用布氏粘度计观察到3 s-1剪切速率下微泡钻井液的粘度高达1.5×105cP,并认为这是常规微泡钻井液体系能够达到的一个数值,并不罕见。Khamehchi Ehsan等[23]的研究中在低剪切速率下微泡钻井液的粘度亦可达3×105cP。

微泡钻井液是典型的非牛顿流变,幂律模型与赫-巴流变模型能够准确地描述其流变模式。2005年,詹美萍等[24]在关于微泡钻井液的流变性研究中指出:幂律模式与赫-巴流变模式能较真实地反映泡沫的流动特性。实际中究竟采用哪种流变模式描述微泡钻井液的流变规律,取决于微泡钻井液体系及其内部组分的相对含量。2007年,王洪军等[25]研究了高温高压(60 ℃/20 MPa、100 ℃/30 MPa、120 ℃/36 MPa)下微泡流体的流变性,得出类似的结论,幂律模式及赫-巴流变模式均能较真实地反映泡沫的流动特性,幂律模式简单、使用方便,拟合效果与赫-巴模式相当。2016年,KHAMEHCHI Ehsan等[23]分别测试了微泡钻井液在49 ℃(API 流变性测试标准温度)、71 ℃(环空中流动的钻井液温度)、93 ℃(油田常用的低温常压黏度计进行流变性测试的最大许可温度,也是避免聚合物降解的最大许可温度)的流变参数并进行拟合。再一次证明了Herschel-Bulkley模型是适合描述微泡形成前后钻井液流变性的流变模型,结果显示:随着温度的升高,流动特性指数n值降低,稠度系数K增大,屈服应力降低。值得注意的是,在Amir Hossein和Zhu等[16,26]的研究中,赫-巴流变模式在拟合疏水性纳米粒子和凹凸棒土基微泡钻井液时出现了负的动切力参数,违背了赫-巴模型的先决条件,因此在选择流变模型时需要综合对比幂律模型和赫-巴模型的拟合优度及参数值。

2 抗温微泡钻井液体系的优化与应用进展

文中第一部分关于微泡钻井液体系的性能研究从理论上证明了微泡钻井液优异的稳定性、流变性、携岩带砂能力和防漏、堵漏效果,而在实际钻井现场微泡钻井液也已经有了较大的发展,通常人们认为泡沫流体的耐温性较差,高温环境下泡沫不稳定易破灭,然而近期的研究结果显示,随着微泡钻井液体系的开发,其耐温性已有了大大的提高,且在现场中也有诸多应用的实例。

微泡钻井液最早使用是在美国得克萨斯西部的Fusselman 油田[27-28]。在侧钻一口水平井时,在造斜段发生了漏失,正在用一种黄原胶体系进行造斜段的钻进工作。随着钻头接近井底,产生了微泡。微泡从钻头喷出后,泵压马上开始增加,这表明该钻井液并没有漏入裂缝,钻进逐步恢复,在该井的全部剩余部分,钻井均顺利进行,无任何损失。之后在得克萨斯北部有两口井钻入了一条白云岩的矿脉地带,由于该地带地下裂口大,而且钻井液循环损失严重,在使用微泡体系之后,这两口井都以无任何损失的方式钻进成功。除得克萨斯油田以外,国外微泡钻井液成功应用于钻井现场的案例还有很多[15,29],如伊朗TBK气田严重漏失和严重坍塌地层、2001年委内瑞拉西北部老油田、2002年北海荷兰区块、2003年墨西哥Poza Rica油田、2008年加拿大亚伯达等等,至2007年,北美、南美已有约300口井使用微泡钻井液体系顺利施工。

国内,早在1996年,宫新军等[30]为解决了钻进古潜山构造地层时常出现的严重井漏问题,将钻井液密度控制在1.0 g/cm3以下,以起泡胶体基浆配合MMH正电胶研制出“可循环泡沫钻井液”,并在胜利油田草古102-斜3井、孤南7-61井等五口井现场成功使用。此时人们对微泡钻井液的认识还不足,在现场中称为泡沫、微泡沫、可循环微泡沫等,2001年,徐同台等才将中国的可循环微泡沫体系同国外的“Aphrons”视为同一种钻井液体系,并统称为“微泡钻井液”,随后,微泡钻井液体系随着钻探需求演变出适应不同钻探条件的配方,其耐温性、稳定性、抗污染能力得到极大改善。

2001年,罗健生等[31]提出在海上油田钻井中使用微泡钻井液,使用海水配制了黏土相微泡钻井液,同时还提出了在微泡钻井液中加入正电胶(MMH)或聚阴离子纤维素(PAC-HV),得到另外两种淡水微泡钻井液配方。实验结果显示,在80 ℃下热滚16 h后,或加入20%煤油进行污染处理,钻井液常规性能均十分稳定,密度稍有增加,滤失量控制在5 mL内。

2004年,张毅等[3]制备的含固、液、气三相的微泡钻井液在80 ℃和5%NaCl污染下性能稳定,成功解决了彩南油田多口井的严重漏失问题。张振华[32]合成了发泡剂MF-1,发泡量大于500 mL,半衰期大于60 min,该发泡剂抗温150 ℃,抗钙5 g/L, 抗盐大于10%,抗油能力大于15%。将其应用于微泡钻井液中,得到最优体系配方,该配方在120 ℃条件下热滚24 h后,微泡沫钻井液的密度0.65 g/cm3,滤失量为9.6 mL,高温处理后微泡钻井液的性能也能达到现场要求。在120 ℃条件下进行动态岩心污染实验,恢复率也能达到80%以上。

2005年,吉永忠等[4]为解决川东北地区钻井工程中钻遇长段低压漏失带或破碎性地层而引起的严重井漏问题,使用羧甲基纤维素和HYF(发泡剂)制备了密度控制范围0.75~0.96 g/cm3微泡钻井液,有效解决了该地区井漏,同时微泡钻井液良好的携岩性解决了大尺寸井眼的携砂问题,与邻区同类井相比,钻井速度提高了3~7倍,缩短钻井时间29.5 d,钻机作业费按4万元/d计,则取得的直接经济效益100万元以上。

2010年,王桂全等[33]从5种发泡剂中优选出DF-1制备了密度为0.82~0.94 g/cm3微泡钻井液,在吉林油田海 39 井三开井段(1 430~2 239 m)应用,现场施工表明,微泡沫钻井液能够满足易塌地层(姚家组)的钻井施工要求,与常规水基钻井液对比,微泡沫钻井液能够明显提高机械钻速及测井的一次成功率,机械钻速由8.3 m/h提高至13.4 m/h。

2012年,辛寅昌等[34]使用DM5512、甜菜碱、烷基糖苷复配了起泡剂 QR-1,将3种添加剂HPMC、SMP-2、SP-8复配了稳定剂WD-1,使用QR-1、WD-1、粘土制得微泡钻井液,具有很好的耐盐性,在矿化度为 10×104mg/L的基液中还能保持很好的性能,在130 ℃以内具有良好的起泡能力和稳定性,泡沫半衰期可达219 min。

2014年,谢建宇等[35]以膨润土、Foam-1、黄原胶为主要材料开发的耐高温微泡钻井液,在50,80,120,135 ℃老化16 h后,其粘度、切力、密度均无较大变化。杨鹏等[36]针对页岩气成藏特点及钻井过程中可能出现的井漏、页岩水化膨胀导致井壁垮塌等问题,开展了油基可循环微泡沫钻井液技术研究。对制备的油基可循环微泡沫钻井液进行抗污染评价,研究结果显示,该体系抗水侵15%,抗钙侵10%,滤失量小于3 mL,页岩回收率90%以上,在150 ℃、6 MPa压差下,钻井液无漏失,承压能力较强,能够有效封堵漏失地层,极压润滑系数为0.046,具有良好的润滑性,该体系不仅可满足页岩气井钻井的需求,而且还可应用于低压低渗透储层和低压盐膏层钻井。肖昌等[37]优选出了降低水锁损害的表面活性剂 KZ,改以ABS 和SDS 的复配物作发泡剂,使用HV-CMC和PAC-141作稳泡剂制备微泡钻井液,优化后的微泡沫钻井液流变性能好,滤失量低,抑制性强。在海拉尔-塔木察格盆地塔南区块6口易漏易塌井中应用,平均井径扩大率降低了6.17%,平均机械钻速提高了15.5%,且具有良好的储层保护效果。

2015年,宋霏[17]以AOS+OB-2复配发泡剂、PAC+XC复配稳泡剂所研制的无黏土相微泡钻井液配方,在120 ℃显示了良好的耐温性。同时对该微泡钻井液进行抗污染评价,当NaCl的侵入量在0~6.0%时,体系的密度以及流变性基本没有变化,微气泡的大小以及尺寸分布基本不变,说明微气泡钻井液体系表现出较强的抗无机盐污染的能力,同时指出这与发泡剂AOS的主要成分有关,AOS是链烯基磺酸盐和羟基基链烷磺酸盐,分子中存在双键或羟基,它们与磺酸基一起对金属离子有螯合作用,表现出很好的抗盐能力。用煤油(C5~C16)考察了微泡沫钻井液体系抗油污染的能力,结果显示该微泡钻井液抗油能力能够达到9%。

2016年,王晓军[38]利用合成的发泡剂LF-2与稳泡剂HMC-1配制了密度在0.85~0.95 g/cm3可调的抗温抗盐无固相微泡沫钻井液,室内研究表明:该钻井液的岩屑回收率和岩心渗透率恢复率达88.7%和88.87%,在40/80目砂石构成的漏失层中30 min漏失量仅为1.8 mL,具有较强的封堵能力。在150 ℃热滚后流变性能变化不大,滤失量始终在7.4 mL以内,重新搅拌后,泡沫稳定时间大于48 h,具有高温稳定性。无固相微泡沫钻井液在茨采、沈采和冷家油田21口井的欠平衡钻井中进行了应用,钻进井段为2 785~4 005 m,井底最高温度达141.5 ℃。应用结果表明,与邻井相比,同层段机械钻速提高70%,油气显示活跃,多次点火成功,火焰高达6 m,表明无固相微泡钻井液有利于提高勘探开发成功率,储层保护效果明显。

2017年,郭金爱等[39]研制出黏弹性表面活性剂VES-1,使用该发泡剂制备的微泡钻井液具有良好的性能:在0.01 r/min 低剪切速率下黏度可达100 000 mPa·s,120 ℃老化16 h及5%盐水处理,对微泡钻井液的密度、粘度、切力均无较大影响。2018年,该体系成功应用于低压低渗枯竭型砂岩气藏——文23气田三开井段(2 835.0~3 105.0 m)的钻进[1]。罗淮东等[9]自主合成了耐温150 ℃的发泡剂GWFOM-LS,用XG和LV-PAC作稳泡剂制备了密度为0.73 g/cm3微泡钻井液,该钻井液显示了良好的抗压性和抗污染性,在21 MPa 时,仍可保持密度在 0.82~0.84 g/cm3之间,抗盐10%,抗钙0.5%。微泡钻井液成功应用于裂缝发育丰富的Bongor盆地乍得潜山层三开油井(1 341~1 510 m) 钻探,解决了乍得潜山层严重井漏的问题,滤失量小于5 mL,在钻进过程中,微泡钻井液性能稳定,携岩能力强,在潜山段钻进、起下钻正常,无起下钻阻卡现象。

2018年,姚金星等[40]从优化泡沫分子构成的思路出发,向AOS和瓜胶微泡钻井液中加入0.12%~0.18%纳米SiO2颗粒,得到聚合物纳米组装微泡沫钻井液体系,该钻井液在160 ℃老化,及加入4%~8%KCl 溶液或 0.4%~0.8%CaCl2溶液后,仍具有良好的发泡能力和泡沫形态,进一步提高了微泡的高温稳定性。张海忠等[41]使用发泡剂TSB和稳泡剂PAC制备微泡钻井液,在克孜沃尔达市中科气田>2 055 m井段应用,结果显示,该钻井液密度低、悬浮携带能力强;井壁稳定,起下钻无划眼、遇阻现象,电测、下套管顺利;抑制性良好,抗污染能力强,钻遇大段泥岩、膏岩、膏质泥岩层(盐含量最高达15%以上),钻井液性能无大波动,无明显膨胀现象。张晓东等[42]自主研发了流型调节剂BZ-LXJ和发泡剂MFN-1形成了密度在0.85~1.00 g/cm3可控的弱凝胶微泡钻井液配方,该钻井液在委内瑞拉东南部的奥里诺科重油带AYACUCHO区块长水平井MFM-62三开井段(853~2 086 m)使用,施工过程顺利,无明显的起下钻遇阻、黏卡等现象,钻进周期仅为邻井(使用常规混油聚合物钻井液)的1/3,完井后试油,测试产量高出邻井平均产油量20~30 twd-1。

2019年,王亮[43]合成了表面活性剂QF-1和QF-2,并优选了70%XG和30% PAC-LV作稳泡剂制得微泡钻井液,该钻井液的密度在 0.90~1.04 g/cm3, 滚动回收率为 93.26%,抗盐3%和抗劣土20%。在大庆油田“低压、低渗、低丰度”油藏区块多口井中应用,以其中一口水平采油井F172-平1井为例,在该井三开水平段1 200~1 970 m (垂深1 020~1 120 m)钻井过程中全井无复杂事故发生,微泡钻井液的API滤失量在3 mL 以内,机械钻速比邻井提高114%。张磊等[44]使用复合发泡剂FP-123制备了密度在0.3~1 g/cm3, 在150 ℃以内可稳定发泡,在造裂缝较为发育的吉兰泰潜山 JHZK2(720~1 176 m)和JHZK4(1 000~1 372 m) 井二开潜山目的层段设计采用了可循环微泡沫钻井液体系,整个钻井期间井壁稳定,均未发生井漏现象,测得表皮系数为 1.489,远低于其他井段的12.94,说明地层几乎无污染,与采用常规低固相钻井液钻进的邻井相比,采用微泡钻井液后机械钻速平均提高了15%~50%。

2020年,李志勇等[45]根据煤层表面负点性特点,设计了一种易于在煤层表面脱附的阴离子双子型表面活性剂ULT-1,与市售常用阴离子型表面活性剂 SDS、ABS和SAS相比,易发泡,半衰期是常规起泡剂的3倍以上,能够满足钻井工程需要。ULT-1与甜菜碱、生物聚合物、瓜胶、褐煤树脂、铵盐和聚丙烯酸钾配得微泡沫钻井液体系,评价了该体系对恩洪区块宣威组煤芯污染前后的封堵效果和渗透率恢复率,结果显示,该钻井液的岩屑回收率保持在92%以上,有助于抑制地层分散,钻井液对岩芯的封堵率和返排后的渗透率恢复值都保持在90%以上,具有良好的储层保护效果。

综合现场应用结果,微泡钻井液有以下显著优势:①与常规欠平衡钻井技术相比,微泡钻井液现场配制维护工艺简单,通过钻头喷嘴处的高速剪切可产生微泡,无需添加空压机等注气设备,降低设备预算;②有效解决钻遇长段低压漏失带或裂隙发育、破碎性地层而引起的严重井漏问题;③储层保护效果明显,有利于提高勘探开发成功率,降低生产成本;④与使用常规水基钻井液相比,悬浮携带能力强,井径扩大率降低;⑤施工过程中井壁稳定,起下钻无划眼、遇阻现象,电测、下套管顺利,无卡钻、黏卡现象;⑥机械钻速提高,缩短钻井周期,显著降低钻探成本。

随着钻遇地层的变化,不断优化微泡钻井液的配方,得到了密度可控的抗温、抗污染(钙/盐/油污染)微泡钻井液体系,耐温性由最初的80 ℃提高至160 ℃,广泛应用于油气田及煤层气勘探与开发,应用井深可至4 005 m,显示出巨大的开发潜力与应用前景。

3 结论与展望

综合目前国内外研究进展,我们对微泡的特性有了以下认知:

(1)微泡钻井液体系通过高速搅拌表面活性剂与增粘剂,生成粒径10~100 μm的独立刚性微泡,微泡已被证实具有独特的“一核三膜”结构,且膜具有一定厚度和粘度,这使得微泡能够在高温/高压环境下长时间存活。然而目前仍缺少温度压力联合作用下,微泡的微观特性与稳定性研究。

(2)径向过滤实验表明这种高稳定性泡沫在井内压差作用下可进入低压孔隙/裂缝,并汇聚在流体前沿,起到架桥粒子及变形填充粒子的作用,微泡的架桥封堵机制有效阻止或减缓了流体侵入。因此,微泡钻井液技术已经成为控制严重井漏和降低储层伤害的重要方法。结合现场的应用效果,总的来讲,微泡钻井液体系在钻井施工过程中性能稳定,有效解决严重井漏难题,具有优异的抗污染能力和抑制防塌性能,钻进速度快,储层保护效果明显,有效降低了钻探成本及采油的成本。

鉴于泡沫流体的热力学不稳定性及钻井现场需求,开发抗温微泡钻井液成为研究热点,综合历年来微泡钻井液配方优化与应用情况可以看出,微泡钻井液体系的研究温度与应用井深逐渐提高,2016年之前提高钻井液性能的主要手段是筛选复配市售发泡剂/稳泡剂,2016年之后,研究方向转变为自主合成处理剂及引入新型纳米材料,进一步提高微泡的稳定性与抗温性。目前微泡钻井液的最高应用井深为4 005 m,其耐温性研究少有超出160 ℃,随着油气、地热钻探向深井、高温井转变,更耐高温的微泡钻井液体系仍需要突破。笔者认为,对常规表面活性剂与增粘剂的优选与复配已不能完全满足现场钻井需求,研发制备新型绿色环保、可降解的耐高温表面活性剂与稳定增粘剂,或是进一步提高微泡钻井液体系耐温性的关键。