基于螺栓自动拧紧机的纯电动车电动机装配工艺研究

沈阳 栾会玲

(1.华晨宝马汽车有限公司,沈阳 110044;2.宝驰工业自动化(沈阳)有限公司,沈阳 110122)

1 前言

随着社会的不断进步,汽车已逐渐成为中国社会和家庭不可或缺的一部分。国务院关于新能源汽车产业发展规划定下目标:到2025 年,新能源汽车新车销售量达到20%左右[1]。随着科技的不断发展和创新,电动汽车成为能够解决环境保护问题以及能源使用问题的一种途径,可避免类似燃油车产生的有害气体,并可减少我国对石油的依赖[2]。

纯电动的核心部件主要由电池、电动机、驱动半轴和充电口及附属部件组成。电动机作为电动车的心脏部位,动力输出的稳定性是整车的关键指标。电动机与驱动半轴的装配工艺是核心关键工艺。

2 电动机与驱动半轴装配工艺分析

2.1 传统装配工艺及缺点

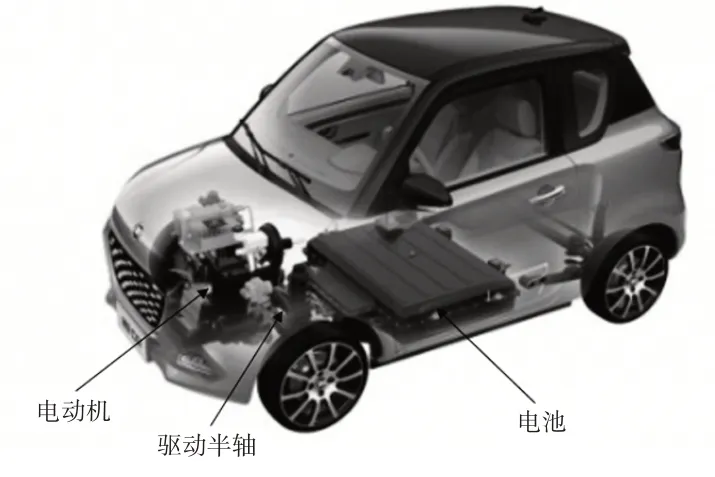

纯电动车由高压电池提供能量,结构如图1 所示,电动机把电能转化为机械能,通过驱动半轴传递到车辆轮胎使车辆行进。

图1 纯电动车的结构

传统工艺多为人工操作,由人为控制,主要步骤如下。

a.驱动半轴和电动机到预置位;

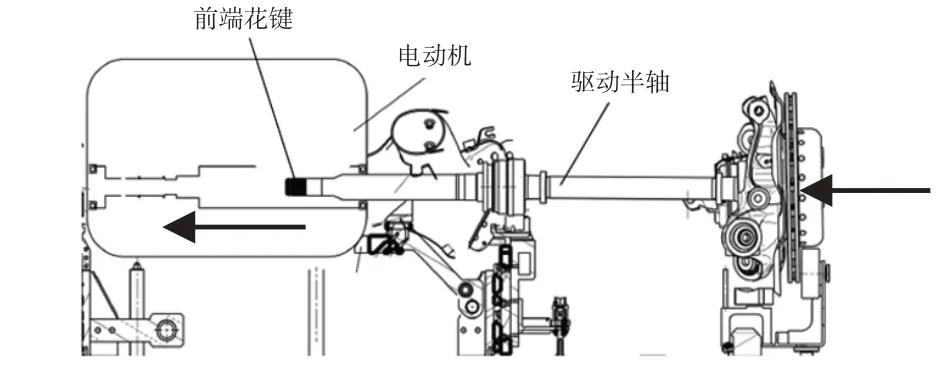

b.员工手动推半轴至前端锁死,如图2 所示;

图2 预置位及手动推入

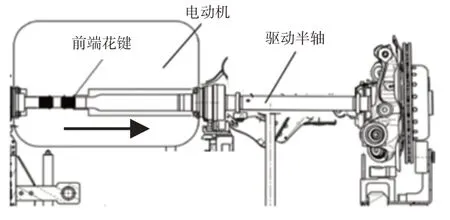

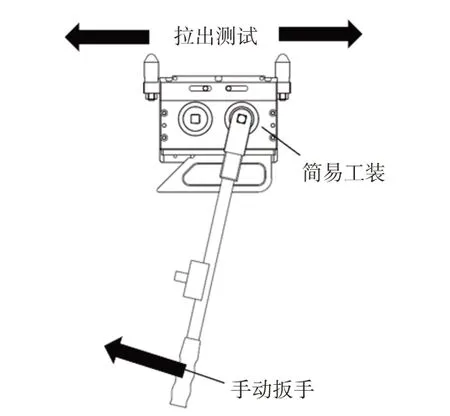

c.额定拉力反向测试,如图3 所示,目的是测试经过步骤b 后,半轴是否真正与电动机配合完好,保证车辆在行使过程中驱动半轴不会与电动机脱开,防止造成安全隐患。

图3 额定拉力反向测试

传统工艺中在使用中存在以下缺点。

a.在步骤b 中,从预置位到卡死位,员工手动推入,这对员工施加力角度要求较严,而且对力的大小没有标准及监控。现场经常发生不易推入和没推到位的情况,而且调整时间比较长,迫切的需要1 种设备及监控策略优化推入工艺过程;

b.在步骤c 反向拉出测试时,通过图4 中简易工装来实现,需要操作者操作手动扳手固定扭矩转化为拉力。该手动扳手只能设置扭力下限,到此下线值如果员工继续施加力,有把半轴拉出的风险,并且测试结果质量系统无法监控;

图4 简易拉力测试工装

c.操作人员需要弯腰工作,不符合人机工程学;

d.员工在安装半轴之前的预定位和预调节过程非常复杂且耗时长,需要占用60 s,影响生产节拍。

2.2 优化方案

综合以上问题,提出相对于现有技术改进的用于汽车的半轴的安装和测试设备,通过分析研究利用螺栓自动拧紧机精确控制工艺步骤,选择螺栓自动拧紧机的正转来实现拉入过程,通过其反转实现反向测试。

需要重新设计出齿轮传动机构和滑轨机构,从而精确控制输出力。电气方面通过PLC 进行安全监控,输出和反向测试实时结果连入生产质量监控系统,从而达到优化装配工艺及缩短生产节拍的目的。

3 螺栓自动拧紧机

螺栓自动拧紧机的是针对机械行业中螺栓拧紧问题开发的产品,其主要结构如图5 所示,由控制器、线缆和拧紧轴组成。

图5 螺栓自动拧紧机组成

本文选取ATLAS(阿特拉斯·科普柯)公司开发的螺栓自动拧紧机QST 系列,具有数字通信、内置芯片、高性能电机和惯量刹车的优点。

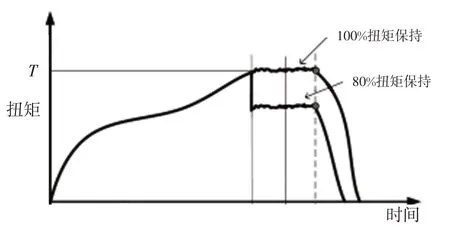

此拧紧轴内部有电动马达,通过编程可以实现正转与反转,并且输出额定扭力,如图6 所示,并可以设置峰值保持时间,通过转换为工艺步骤拉入力和拉出测试力,并通过其控制器传输扭矩结果给PLC,从而可精确控制整个工艺过程。

图6 扭矩监控

4 传动结构及三维设计

基于电动机与驱动半轴装配工艺过程,确定使用螺栓自动拧紧机方案实现此工艺过程。由于施加在半轴上的是水平输出力,而螺栓自动拧紧机输出为旋转扭矩,设计出齿轮齿条结构进行扭矩及力的转换,如图7 所示。

图7 齿轮齿条结构

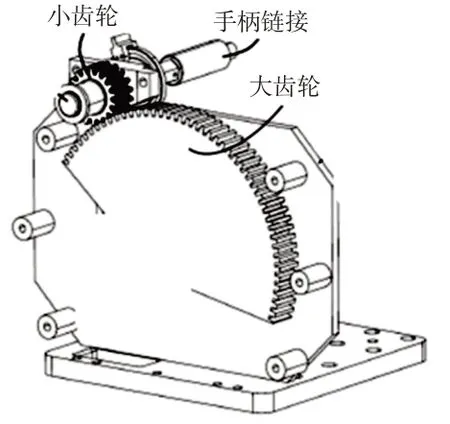

同时,增加齿轮副,通过计算,选择合适的齿数比,设计出小齿轮和大齿轮传动,如图8 所示,可以同时具备手动调节功能,方便操作者通过手柄进行预置位操作。

图8 手动调节齿轮副

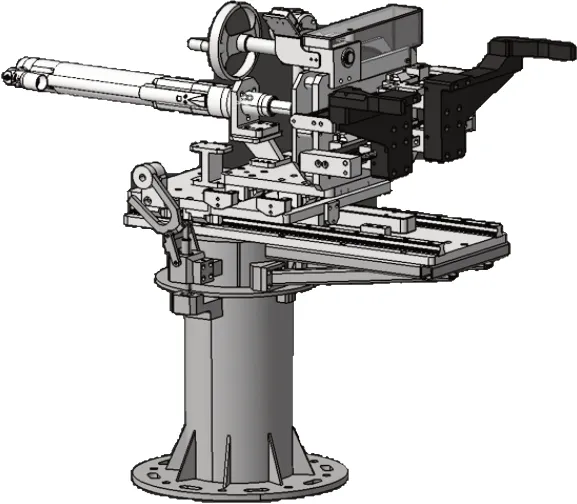

依据现场工况,设计出滑动结构及旋转结构,使其能在使用后退出工作区,回到安全区,生产线得到信号后继续节拍运转。此设备整体三维设计初始设计完成后,进行干涉检查、模拟调试及人机负荷检查,再次优化设计直至终版设计,如图9 所示。

图9 整体设备

5 电气及安全设计

在横向滑轨机构、纵向滑轨机构和/或底座上设有传感器,以用于在探测到力输出装置到达工作位置时,输出信号给PLC,PLC 得到信号并处理后激活数字化拧紧工具拧紧程序1,提示灯闪烁提醒员工可以操作设备,这样就可以避免力输出装置在工作位置时数字化拧紧工具被误激活造成操作人员受伤,员工手动点击按钮后,螺栓数字化拧紧工具输出扭矩,通过传动机构转换为拉力,驱动半轴被拉入电动机并锁死。

当拧紧程序执行完成后,螺栓数字化拧紧工具程序1 完成信号发送给PLC,PLC 同时监控位置信号,判断条件满足后激活螺栓数字化拧紧工具反向测试程序2,操作者观察到信号灯提示信号后,点击反向测试程序按钮,螺栓数字化拧紧工具反向输出递增至额定扭矩并保持规定时间,意味着驱动半轴承受额定拉力并保持了额定时间,无扭矩及拉力衰减报错,表明驱动半轴和电动机配合完好。此工艺过程执行完毕,PLC 编程如图10所示。

图10 PLC编程

在执行拉紧程序和反向拉出测试过程中,如果螺栓数字化自动拧紧工具监控到任何扭矩异常或衰减就会报错,错误信息及位置信号同时发送给PLC 及生产质量监控系统。此生产监控系统是实时的,员工收到提示后到人机监控界面上查找,如图11 所示,进行质量分析并查找故障原因。

图11 人机监控界面

6 现场调试及应用

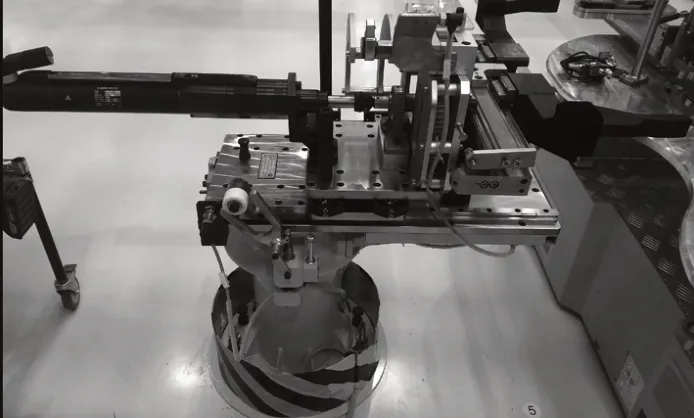

在完成了传动机构和机械三维设计后,进行二维图纸输出及机械加工制造,组装完成后,参照现场布局设计图进行现场安装,如图12 所示,对机械部分进行功能性测试,尤其是关键齿轮传动机构、滑动机构及旋转机构的部件,保证功能与设计一致。

图12 现场安装实物

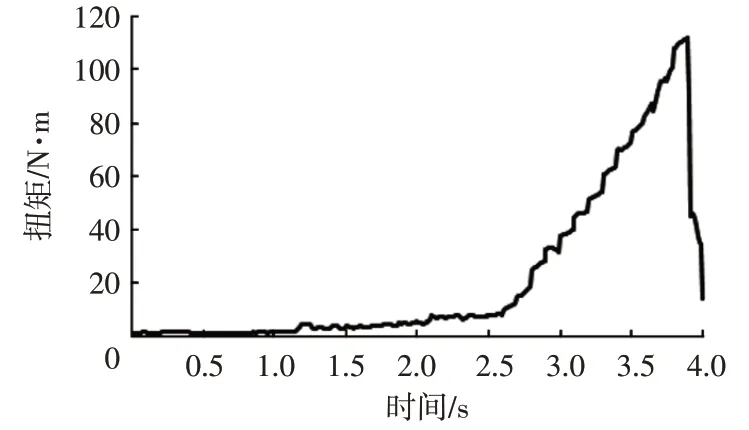

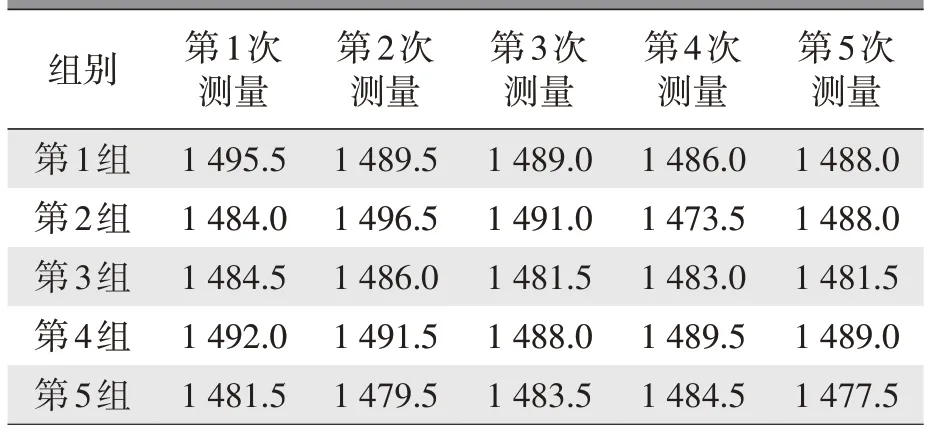

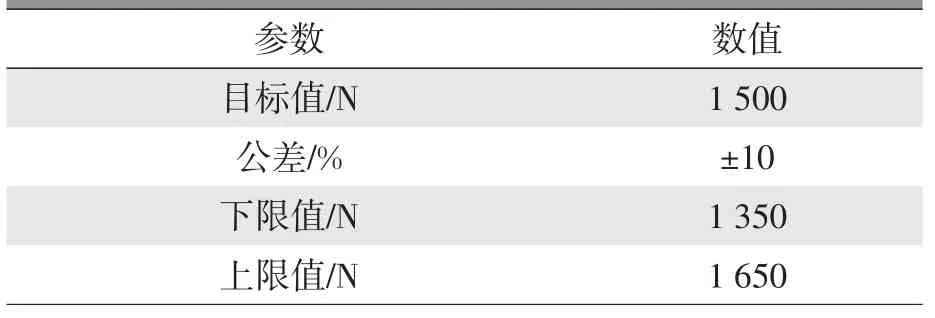

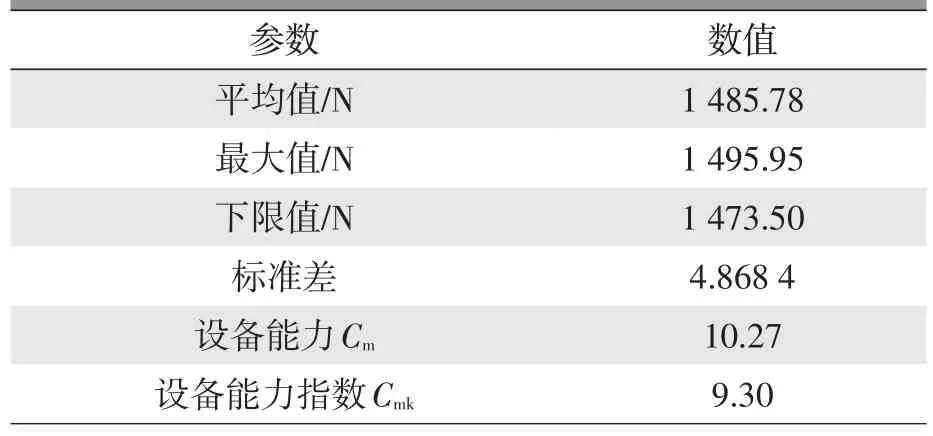

电气方面对数字化螺栓自动拧紧机本身的控制器进行编程和程序导入,首先离线间断性多点测试输出扭矩及输出力满足要求,然后逻辑上与PLC进行联合调试,达到自动触发程序的要求后,多次实际测试没有问题,达到工艺使用要求后,拉入实际扭矩输出曲线非常稳定,再把反向拉力测试扭矩及输出进行调试优化,最后得到输出监控曲线非常平滑和稳定,如图13所示。通过了稳定性测试和验证,设备能力Cm>2.19,设备能力指数Cmk>1.85,如表1、表2、表3所示。整体操作时间也降至26 s。

图13 反向拉出测试监控曲线

表1 稳定性测试实际测量值 N

表2 技术要求

表3 实际测量数据分析

7 结论

a.创新地使用螺栓自动拧紧机,精确控制驱动半轴和电动机的安装和反向力测试工艺过程。设计出齿轮传动机构和滑轨机构,通过三维软件设计模型,加工出实物使用到生产线现场。

b.优化传统工艺步骤,传统工艺需要大量手动操作,优化后员工只需点击触发按钮。现场操作时间由 60 s 降至 28 s。

c.数字化螺栓自动拧紧机程序与PLC 和生产监控系统互联,真正做到了智能化和数据化生产。