异物检测装置在轮胎裁断工序中的应用

薛静波,张文涛,李 静

(风神轮胎股份有限公司,河南 焦作 454003)

随着轮胎行业的竞争越来越激烈,减小内部损耗是保持企业盈利的一个重要手段[1-5]。目前轮胎企业内部造成成品轮胎缺陷、等级降低的情况主要如下:钢丝帘布(以下简称帘布)上夹带的杂物被带入轮胎;帘布质量存在缺陷,尤其是宽度不合格和出角等缺陷[6]。

据统计,我公司由于帘布漏铜、夹带杂物和聚乙烯膜缺陷,每月产生轮胎废品达40~50条,折算成品轮胎损耗费用达3万元。每月因为帘布宽度不合格、出角造成的报废胶料质量高达900 kg,折算损耗费用达2万元。仅成品轮胎和过程损耗两项,每年损失高达60万元,严重制约公司的生产运营。

本工作通过在全钢载重子午线轮胎裁断工序加装异物检测装置,可以有效改善轮胎企业生产成本过高的问题。

1 异物检测装置简介

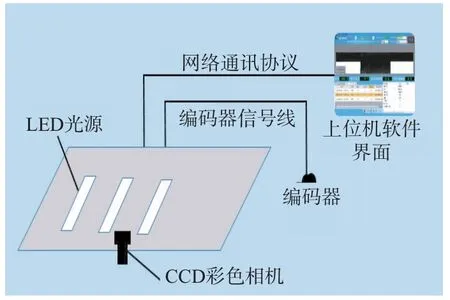

异物检测装置(见图1)主要由个人电脑工控机、电荷耦合元件(CCD)彩色相机(含工业镜头,以下简称彩色相机)、发光二极管(LED)光源、辅助控制器、声光报警灯、编码器、电气柜和配套专用软件等组成。

图1 异物检测装置示意

异物检测原理如下:通过检测装置上高精度、高速度、进口工业120万像素的彩色相机进行拍照,由于帘布颜色为黑色,对于其表面出现的其他颜色物体,通过彩色相机进行面阵和线阵的方式高速抓拍,并与黑色对比分析,可以实现颜色、划痕、漏铜和杂质等异常现象的快速识别、判定、报警和停机;同时以白色底纹为背景颜色,彩色相机对帘布宽度和出角高速拍照并传到控制器进行模拟计算,通过电脑设定的标准和公差进行比对,可实现不合格帘布的识别、判定、报警和停机。

2 异物检测装置在轮胎裁断工序中的应用

2.1 安装位置

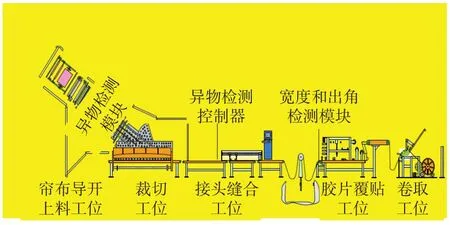

(1)异物检测装置的异物检测模块位于帘布导开上料工位与裁切工位之间(见图2和3),便于异物检测装置报警后对帘布杂物进行快速识别和处理,防止问题帘布流到下道工序。

(2)异物检测装置的宽度和出角检测模块位于帘布接头缝合与胶片覆贴工位之间(见图2和4),位于带束层储料坑之后,在带束层进行胶片包边前进行检测。

图2 异物检测装置的安装位置

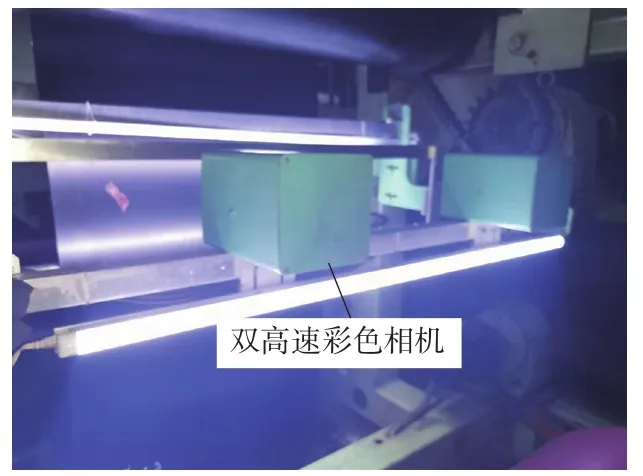

图3 异物检测模块

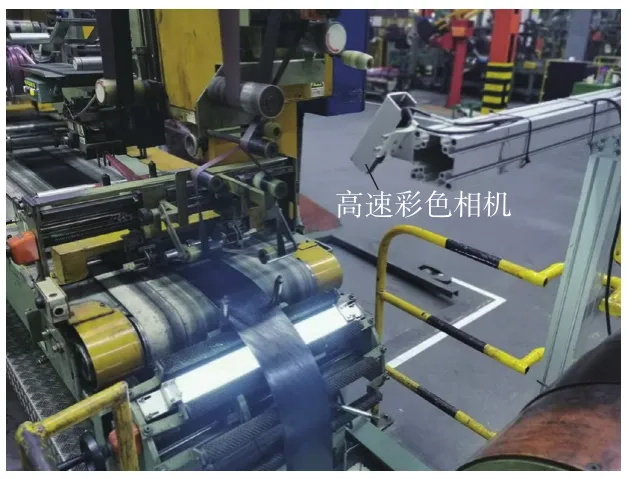

图4 宽度和出角检测模块

(3)异物检测主机操作柜(见图5)位于帘布接头缝合器驱动侧(见图2),主要便于工人操作和不合格报警后快速识别和控制。

图5 异物检测主机操作柜

2.2 功能应用

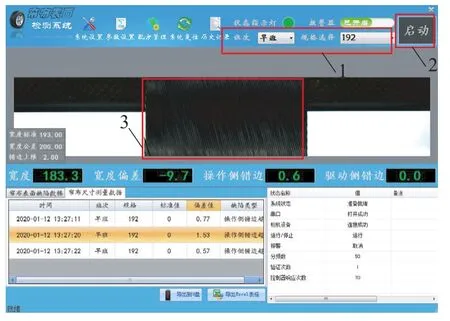

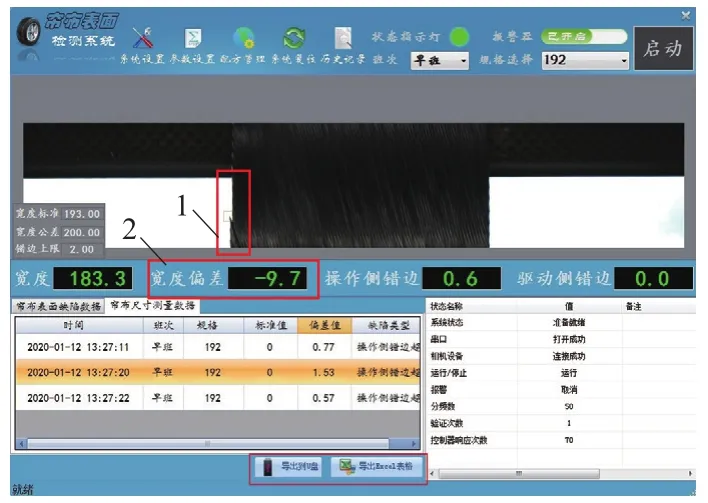

(1)异物检测界面分为7个区域(见图6):功能按钮、图像显示、标准信息显示、测量结果显示、测量结果列表显示、硬件状态显示和导出结果按钮,其中帘布表面缺陷数据和帘布尺寸测量数据分为两个独立的模块,可以直接查看其检测结果。

图6 异物检测界面

(2)功能按钮区域主要包括系统设置、参数设置、配方管理、系统复位、历史记录、报警器启动、规格班次选择和启动停止等功能。

系统设置主要对其密码权限、命令串口设置和报警项进行设定。

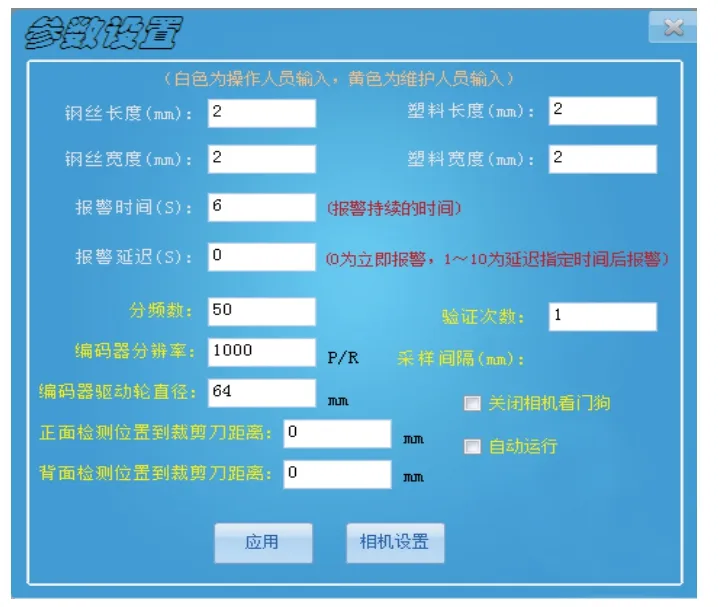

参数设置(界面见图7)主要对检测物料的标准尺寸、帘布表面杂物的大小、相机分辨率、报警时间、报警延时、编码器分辨率等参数进行调整,但是除了钢丝宽度与长度、帘布表面杂物大小由不同的生产检测标准决定外,其他参数基本上都在最初设备调试时已定好,一般不需要再更改。

京津冀高校师资培训中心间具有同源性,都是依托政府教育主管部门,挂靠在地方高校,相同的工作职能和相似的工作内容,是三地间高校师资培训一体化的基础。在京津冀教育协同发展的背景下,应有大局意识,用协同创新的视角,建立一体化发展的机制,可先在以下三个方面实现突破。

图7 参数设置界面

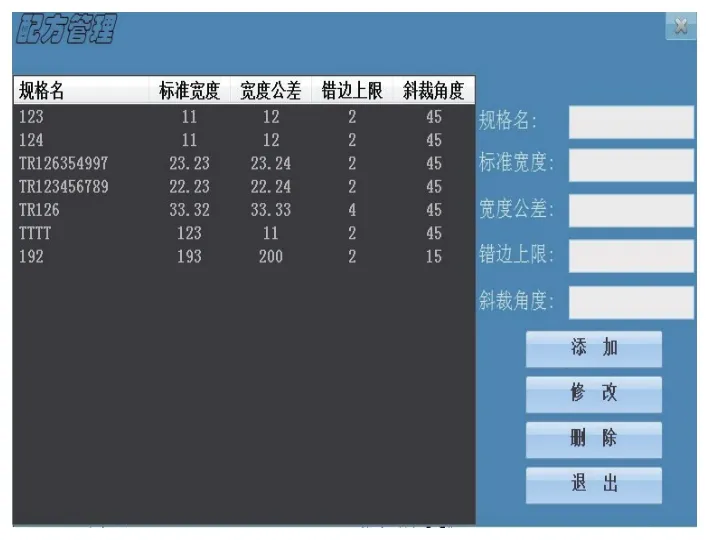

点击配方管理(界面见图8),输入密码,按照提示可进行添加、修改、删除操作,完成后点击退出即可。

图8 配方管理界面

当系统出现故障时,点击系统复位,系统会直接出现,且处于连接状态,直至系统再次复位运行。

点击异物检测界面上的历史记录查询按钮,弹出历史查询条件输入对话框如图9所示。历史查询条件分为规格、时间、规格与时间3类。选择相应的查询条件,点击检索按钮,历史记录将显示在数据记录区域中,之后参考数据记录区域功能进行操作。删除记录按不同的条件进行,指定条件后,点击删除记录按钮即可删除历史记录。

图9 历史记录查询对话框

触动报警启动器可启动或关闭报警器,在检测到缺陷时,如果报警器是开启的,则发出报警。

规格班次选择按钮如图10所示,根据不同班次进行选择,可保证物料检测的可追溯性。

图10 部分按钮及图像显示区域

点击设备的启动或停止按钮,可保证设备处于运行或停止状态。

3 效果验证

通过在全钢载重子午线轮胎裁断工序加装异物检测装置,对于帘布表面漏铜和杂物(见图11和12)的拦截、帘布宽度不合格和出角(见图13)的缺陷改善显著。

图11 帘布表面漏铜图像

图12 帘布表面杂物检测界面

图13 帘布宽度不合格和出角缺陷检测界面

对加装异物检测装置前后的数据进行对比,发现过程损耗和帘布表面杂物导致成品轮胎缺陷明显减少,每月帘布消耗由平均800 kg降低至56 kg,帘布表面杂物导致的损失,由每月的40条轮胎降低至4条左右,成品轮胎损失金额由每月2.8万元降低至0.28万元,收益显著。

4 结语

本工作在全钢载重子午线轮胎裁断工序加装异物检测装置,可检测出帘布表面杂物、帘布宽度不合格和出角缺陷,使缺陷成品轮胎数量大幅减小,轮胎生产成本大大降低,经济效益显著,有效支撑了公司的运营能力和财务收益,提升了公司的竞争能力。因此,在全钢载重子午线轮胎裁断工序加装异物检测装置值得进一步推广。