烷基二硫代磷酸锌在丁苯橡胶/白炭黑体系中的应用

王梦如,金明皓,张 哲,王颖悟,杨 超

(上海麒祥化工科技有限公司,上海 201802)

多年来二苯胍(DPG)作为副促进剂,与次磺酰胺类主促进剂一起普遍用于丁苯橡胶(SBR)/白炭黑体系的轿车轮胎胎面胶配方中。DPG特别适用于白炭黑-硅烷的偶联体系,具有一定的活化偶联作用[1-2]。自20世纪70年代起,二烷基二硫代磷酸锌被莱茵化学有限公司和美国孟山都公司等作为促进剂而得到开发,最初主要用于三元乙丙橡胶配方中,后来拓展到天然橡胶(NR)中,成为具有抗硫化返原性的第二促进剂。90年代被普遍应用于NR体系中,例如莱茵化学有限公司推广的二硫代磷酸锌产品(Rhenocure ZBOP/S,Rhenocure TP/S等)。2000年以后,陆续有轮胎企业开发出二烷基二硫代磷酸锌,并应用于溶聚丁苯橡胶/白炭黑体系中,发现其具有类似DPG的活化偶联作用,且效果更佳、成本更低,可以提高白炭黑的分散性和偶联作用[3],从而进一步降低胶料的滞后和生热,提高胶料的耐磨性能。近年来要求二烷基二硫代磷酸锌避免胺类释放、有利于环保的呼声越来越高,以作为环保型促进剂而代替DPG。在欧盟新一轮化学品评估中,有可能将胍类促进剂确定为有害化学品而限制其使用[4-5]。

大多数烷基二硫代磷酸锌的纯品常温下为液体,本工作采用的烷基二硫代磷酸锌TPZ(以下简称TPZ)可以做成固体产品,易于投料,其在SBR体系中部分或全部替代DPG,或在白炭黑体系中替代部分硅烷偶联剂,可同时达到环保、低成本、高性能的目标。

1 实验

1.1 主要原材料

SBR,充油率为37%,牌号NS460;顺丁橡胶(BR),牌号9000,台橡(南通)实业有限公司产品。白炭黑,牌号VN3,赢创(中国)投资有限公司产品。炭黑N375,山西志信化工有限公司产品。促进剂TBBS和DPG,蔚林新材料科技股份有限公司产品。烷基二硫代磷酸锌,牌号TPZ,江苏麒祥高新材料有限公司产品。

1.2 配方

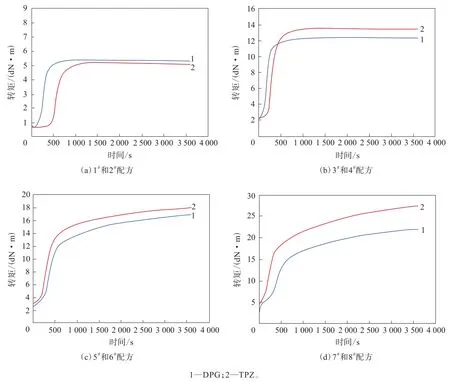

配方A和B分别如表1和2所示。

表1 配方A 份

表2 配方B 份

配方A主要考察不同填料对胶料硫化特性和性能的影响,研究在全炭黑、全白炭黑和炭黑/白炭黑并用的3个体系中,以TPZ等量替代促进剂DPG后,胶料的硫化特性、物理性能和动态力学性能的变化规律;配方B则进一步考察TPZ在白炭黑-硅烷体系中的活化偶联作用,尤其是对胶料动态力学性能的影响。

1.3 主要设备和仪器

87-M-3104型开炼机和66109型密炼机,美国法雷尔公司产品;M-3000A型无转子硫化仪、GT-7001-HC型高低温拉力机和GT-7017-EMI型老化试验机,高铁检测仪器(东莞)有限公司产品;P-80-pcd-3L型硫化机,磐石油压工业有限公司产品;VR-7130型粘弹性分析(DMA)仪,上海弘浦仪器技术有限公司产品。

1.4 试样制备

(1)配方A胶料采用两段混炼工艺。一段混炼在密炼机中进行,转子转速为80 r·min-1,混炼工艺为:生胶、白炭黑、偶联剂Si69→混炼60 s→炭黑→混炼30 s→氧化锌、硬脂酸、防老剂和防护蜡→混炼60 s→清扫→混炼90 s→转子转速降为50 r·min-1→排胶(145~150 ℃)→开炼机下片;二段混炼在密炼机中进行,转子转速为40 r·min-1,混炼工艺为:一段混炼胶、硫黄、促进剂TBBS、DPG(或TPZ)→混炼80 s→排胶(95~100 ℃)→在开炼机上包辊→翻炼5次→割胶,下片。胶料停放12 h后使用。

(2)配方B胶料采用两段混炼工艺。一段混炼在密炼机中进行,转子转速为80 r·min-1,混炼工艺为:生胶、1/2白炭黑、1/2偶联剂Si69→混炼40 s→余下的白炭黑和偶联剂Si69、TPZ→混炼40 s→氧化锌、硬脂酸、防老剂和防护蜡→混炼50 s→清扫→混炼70 s→转子转速降为60 r·min-1→排胶(140~145 ℃)→开炼机下片;二段混炼在密炼机中进行,转子转速为40 r·min-1,混炼工艺为:一段混炼胶、硫黄、促进剂TBBS、DPG→混炼80 s→排胶(95~100 ℃)→在开炼机上包辊→翻炼5次→割胶,下片。胶料停放12 h后使用。

(3)配方A或B混炼胶在平板硫化机上硫化,硫化条件为160 ℃×20 min。

1.5 性能测试

DMA测试条件为:频率 10 Hz,振幅0.25%,温度范围 -60~80 ℃,升温速率 2℃·min-1。

胶料各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 硫化特性

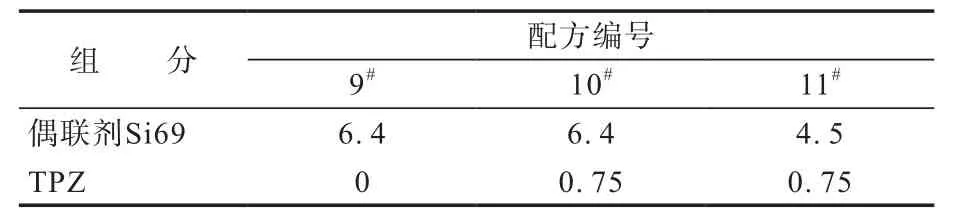

配方A胶料的硫化特性如表3和图1所示。

从表3和图1可以看出:以TPZ等量替代促进剂DPG,在全炭黑体系中TPZ胶料的t90延长,而在全白炭黑体系中TPZ胶料的t90接近,说明TPZ在白炭黑体系中具有类似促进剂DPG的活性;在全炭黑体系中TPZ胶料的门尼焦烧时间延长,而在全白炭黑体系中TPZ胶料的门尼焦烧时间缩短,在炭黑/白炭黑并用体系(并用比为40/40)中TPZ胶料的门尼焦烧时间(t5)相当,说明在白炭黑体系中TPZ胶料的起硫速度比促进剂DPG胶料快,活化能比促进剂DPG胶料大。

从表3和图1还可以看出,以TPZ等量替代促进剂DPG,在无填料体系中TPZ和促进剂DPG胶料的ΔF(Fmax-FL)基本相同,在全炭黑体系中TPZ胶料的ΔF增大10.3%,在全白炭黑体系中TPZ胶料的ΔF增大20.3%,说明TPZ在白炭黑体系中具有类似促进剂DPG的活化作用。

图1 配方A胶料的硫化曲线(150 °C)

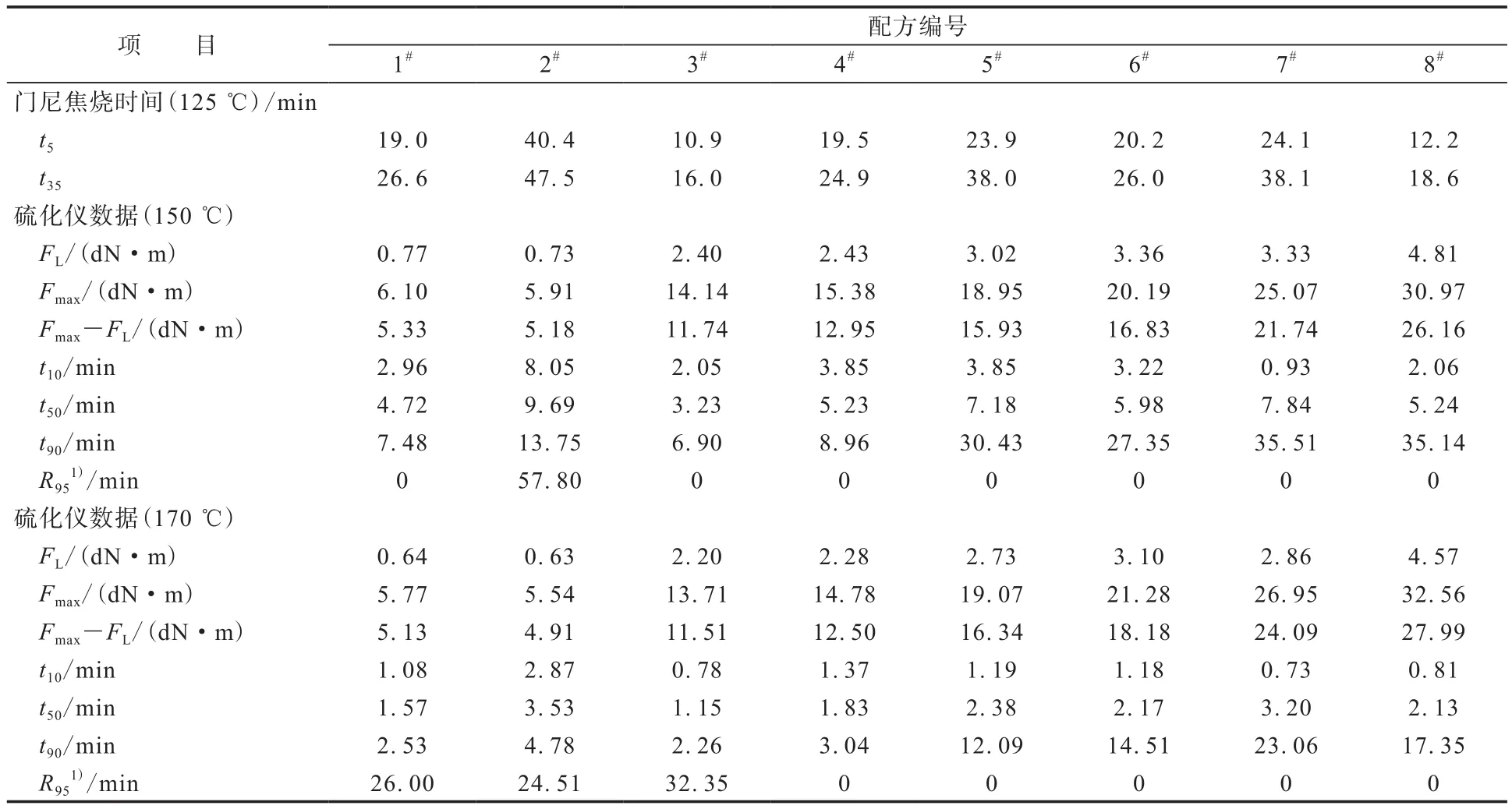

表3 配方A胶料的硫化特性

炭黑或白炭黑对促进剂DPG和TPZ两种硫化体系胶料的焦烧时间和硫化时间的影响见表4。

表4 填料对两种硫化体系胶料的焦烧时间和硫化时间的影响

从表4可以看出,加入白炭黑后,促进剂DPG硫化体系胶料的焦烧时间延长,而TPZ硫化体系胶料的焦烧时间缩短。因此推测,在促进剂DPG硫化体系中白炭黑/炭黑并用比增大时,胶料的焦烧时间可能延长,而在TPZ硫化体系中白炭黑/炭黑并用比增大时,胶料的焦烧时间可能缩短。炭黑的加入导致两种硫化体系胶料的硫化时间缩短,而白炭黑的加入则导致两种硫化体系胶料的硫化时间延长。

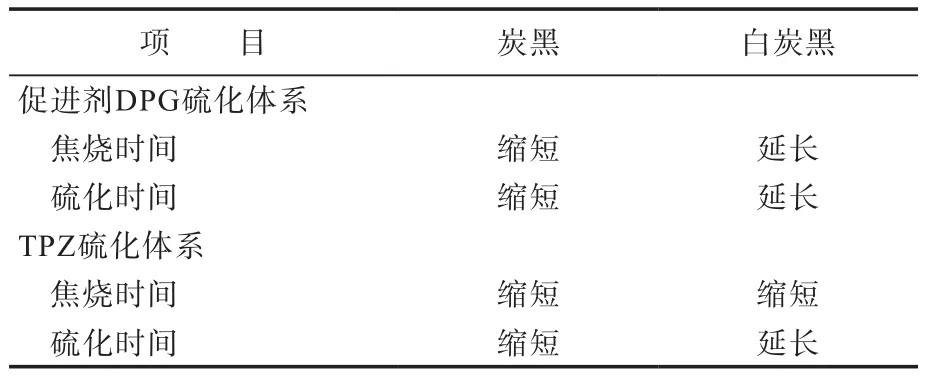

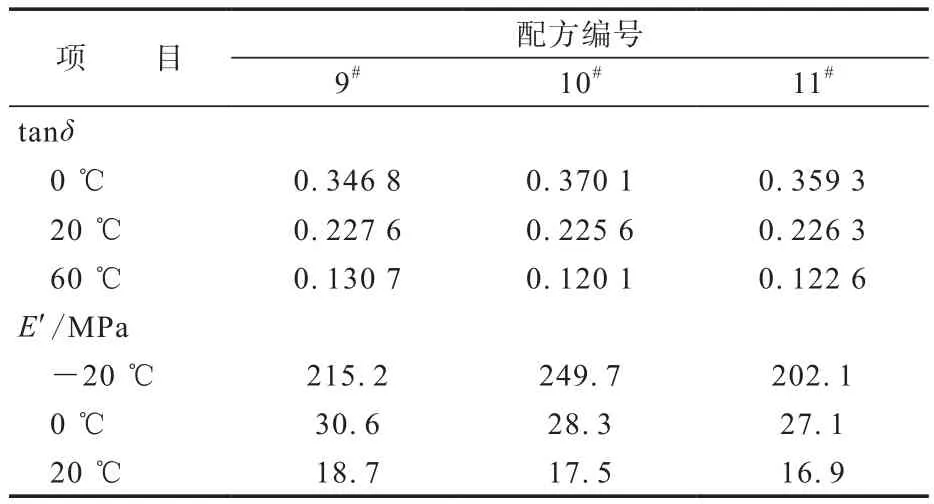

为了进一步证明TPZ的活化作用,将其用于母炼,考察其在硅烷化过程中的作用。配方B胶料的硫化特性如表5和图2所示。

从表5和图2可以看出,11#配方胶料的焦烧时间和硫化时间比10#配方胶料更接近9#配方胶料,ΔF比9#配方胶料增大了7.8%,即以0.75份TPZ替代1.9份偶联剂Si69时胶料的ΔF没有下降,说明在硅烷化过程中TPZ起到了活化偶联作用。

表5 配方B胶料的硫化特性

图2 配方B胶料的硫化曲线(170 °C)

2.2 物理性能

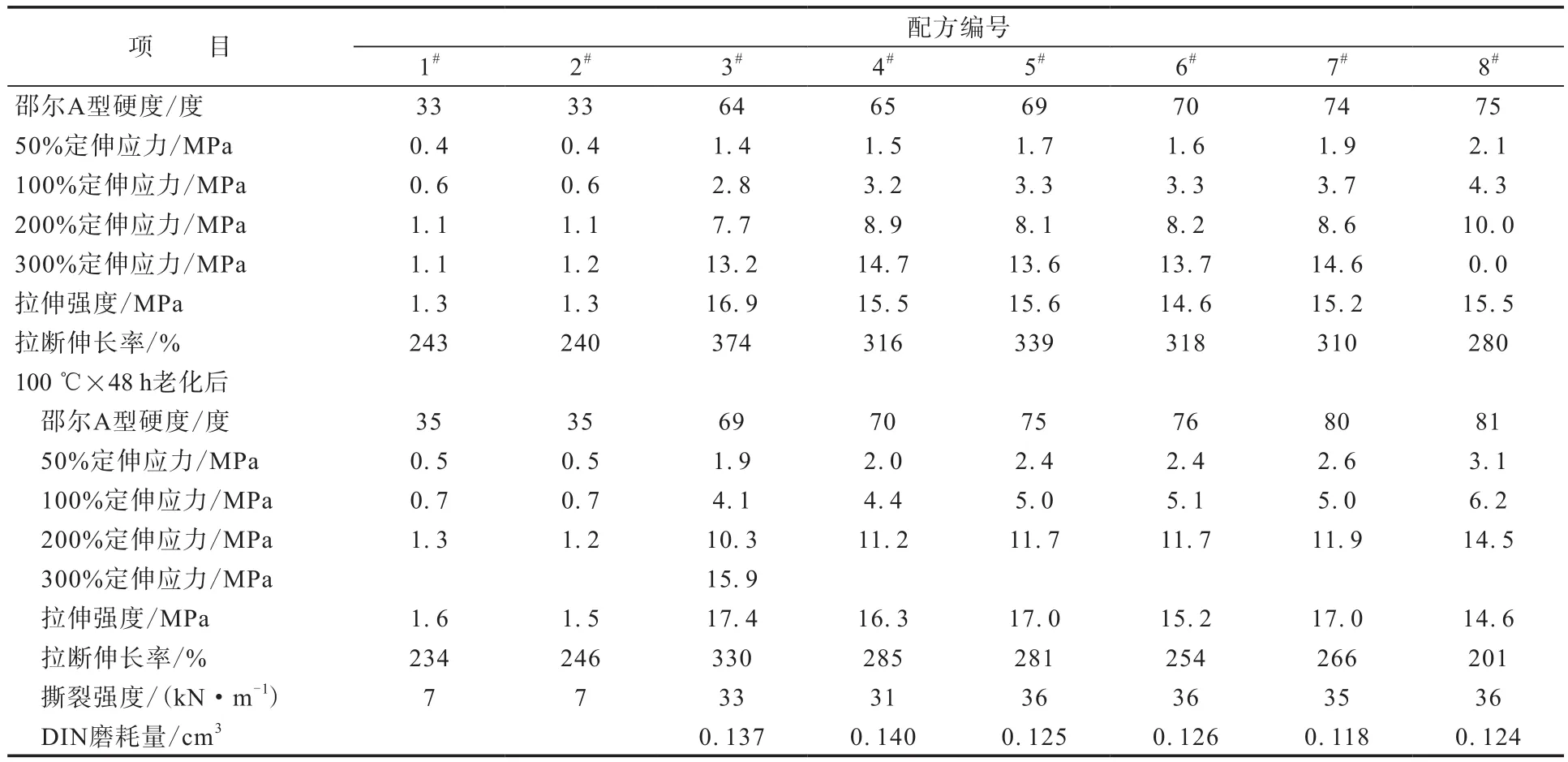

配方A硫化胶的物理性能如表6所示。

表6 配方A硫化胶的物理性能

从表6可以看出,以TPZ等量替代促进剂DPG,在无填料体系中硫化胶的硬度、定伸应力和拉伸强度基本不变,而在炭黑和白炭黑两种填料体系中硫化胶的硬度和定伸应力增大,即加入填料后TPZ胶料的模量比促进剂DPG胶料高,说明TPZ的表面活性剂的均化作用促进了填料的分散,增强了填料与胶料的结合作用,提高了填料的补强性能。

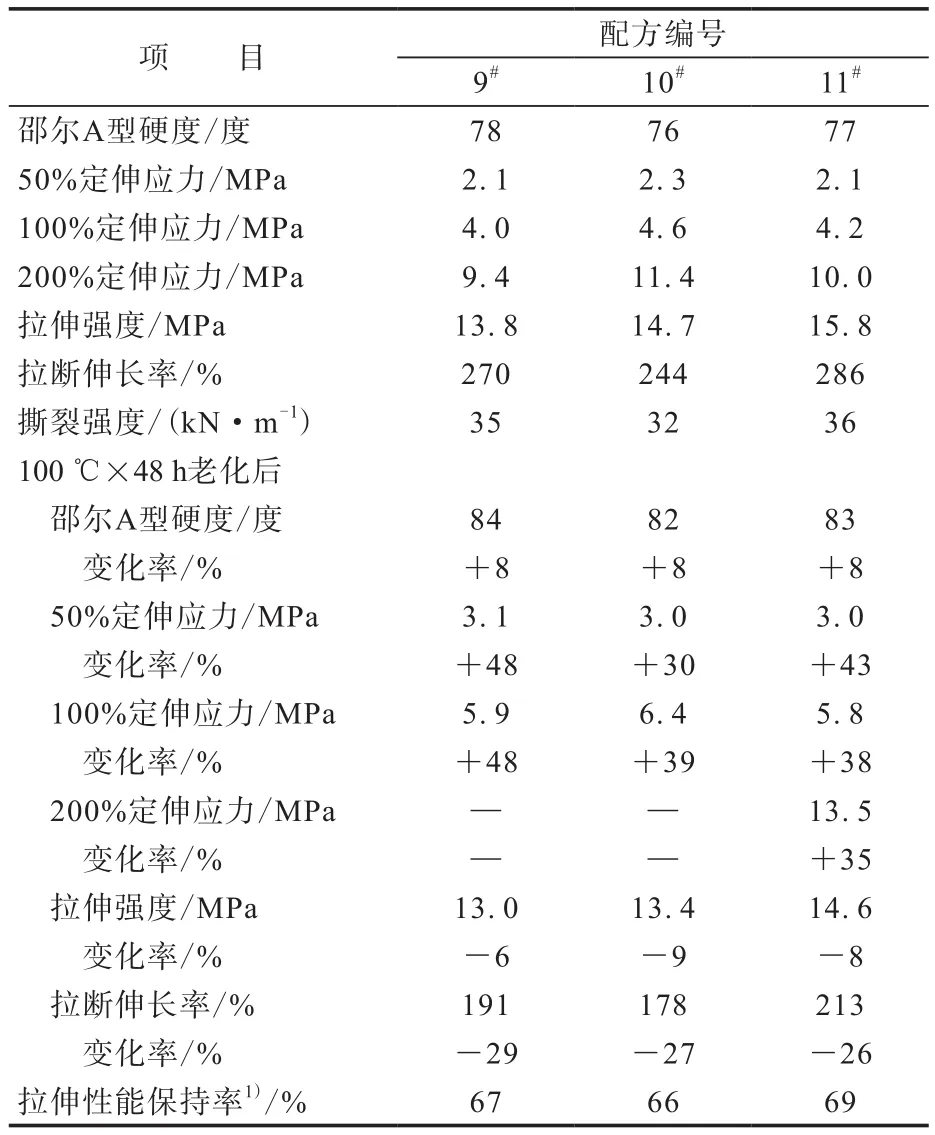

配方B硫化胶的物理性能如表7所示。从表7可以看出,11#配方硫化胶的拉伸强度、拉断伸长率、撕裂强度和耐老化性能均比9#和10#配方胶料有所提高,说明TPZ对白炭黑体系具有活化作用,此时TPZ用量为偶联剂Si69的17%,胶料成本降低。

表7 配方B硫化胶的物理性能

2.3 动态力学性能

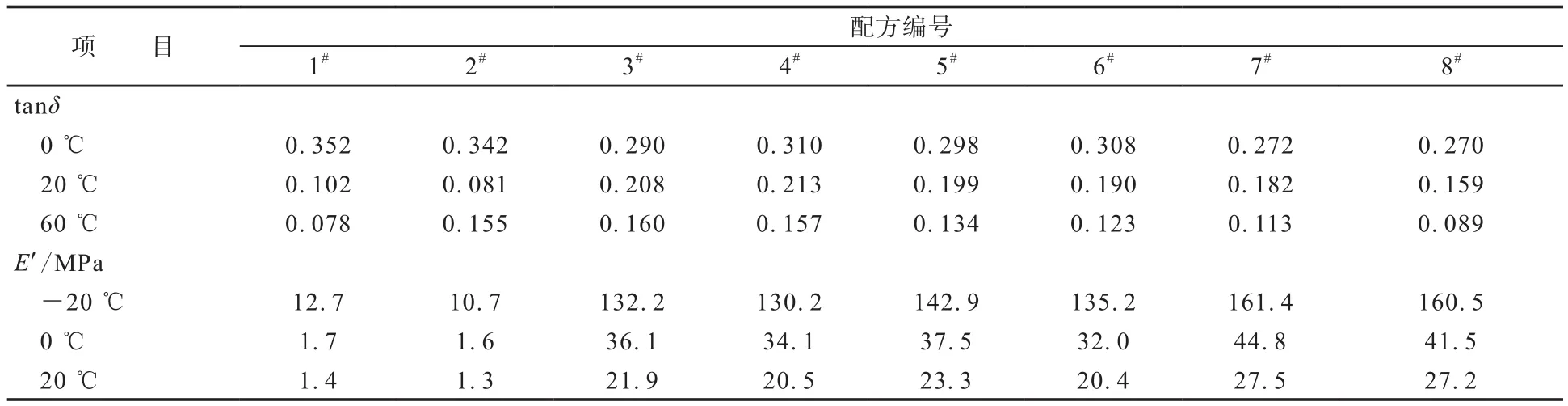

配方A胶料的动态力学性能如表8所示,tanδ为损耗因子,E′为储能模量。

从表8可以看出,以TPZ等量替代促进剂DPG,胶料60 ℃时的tanδ降幅随白炭黑用量的增大而增大,这是由于TPZ的活化偶联作用,使得Payne效应降低,因此以TPZ等量替代促进剂DPG用于白炭黑胎面胶中可以降低滚动阻力[6-7]。

表8 配方A胶料的动态力学性能

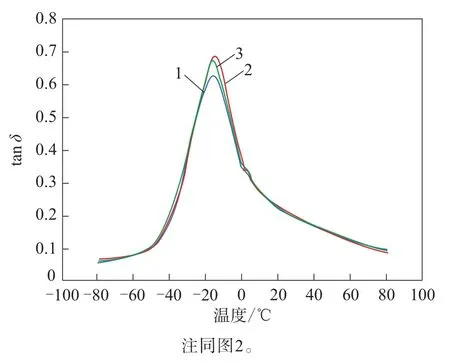

配方B胶料的动态力学性能如表9所示,DMA曲线如图3所示。

表9 配方B胶料的动态力学性能

图3 配方B胶料的DMA曲线

从表9和图3可以看出:添加0.75份TPZ(偶联剂Si69用量的12%)时,胶料60 ℃时的tanδ减小8%;替代1.9份偶联剂Si69(偶联剂Si69用量的17%)时,胶料60 ℃时的tanδ减小6%,说明TPZ对硅烷化起到了活化和协同作用,偶联作用增强,滞后降低。

3 结论

(1)TPZ在SBR/白炭黑体系中作为副促进剂等量替代促进剂DPG时,TPZ具有类似促进剂DPG的活化作用,可降低胶料的滚动阻力,且更加环保。

(2)少量TPZ作为偶联活化剂用于SBR/白炭黑体系的母炼中,可以减小硅烷偶联剂用量,降低成本,提高填料分散性和偶联效率,从而使胶料获得更佳的物理性能和动态力学性能。