斜沟选煤厂智能鼓风模块节能改造

翟中朝

(山西焦煤西山煤电斜沟选煤厂,山西 兴县 033602)

1 选煤厂现状

斜沟选煤厂位于山西省吕梁市兴县魏家滩镇。设计处理能力为15.0 Mt/a。主要洗选矿井8号和13号原煤,入洗煤种均为气煤,生产工艺为:大于50 mm块煤采用重介浅槽分选,50~1.5 mm末煤采用两段两产品旋流器分选,1.5~0.25 mm煤泥采用TCS粗煤泥分选机排矸。斜沟选煤厂共有6台双螺杆空压机[1],型号为SA-250A-10K-T,单台排气量42.0 m3/min,额定/最大排气压力为0.7/0.75 MPa,主要向压滤机、煤泥水桶、合格介质桶、稀介桶及介质库提供0.3~0.6 MPa的低压风。现场低压风管道均为手动控制阀门[2],数量100余个,岗位一次调节到位后,除特殊情况外不再进行阀门操控,为了保证风压,现场始终有5~6台空压机处于运行状态,耗电量大。

2 鼓风系统节能改造前用风量情况统计

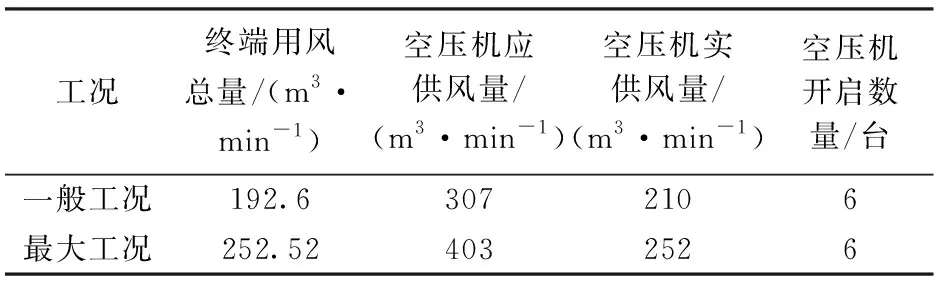

斜沟选煤厂鼓风系统节能改造主要集中在主厂房区域,主厂房分一期、二期两部分,设备数量及选型一致,平面上为镜像布置。由于一期、二期0.3~0.6 MPa低压供风主管互联互通,每个用风终端采用的供风管管径均为DN50,因此统计时以用风终端DN50管路数量为依据[3]进行整体分析。鼓风系统在停车状态下供风量最大,生产过程中主要是压滤机反吹风和介质池的鼓风,用风量较小。因此,这里只对停车状态下的用风终端开启数量进行统计,统计分为最大工况和一般工况2个类别,具体如表1所示。

表1 改造前主厂房鼓风系统用风量统计

3 鼓风系统节能改造前不同工况下用风量的分析计算

3.1 管路末端压缩空气的压力、密度、流量

(1)空气压缩机供风平均压力Pc为0.40 MPa,估算鼓风系统的总压力损失∑ΔP=0.02 MPa,则管路输送末端的空气压力P为:

P=Pc-∑ΔP=0.4-0.02=0.38 MPa

(2)管道内压缩空气的密度、流速、流量。基准状态空气绝对压力P0=0.101 325 MPa,基准状态热力学温度T0=273 K,基准状态下空气的密度ρ0=1.292 8 kg/m3。

管道内实际空气压力P1=P=0.38 MPa,管道内实际空气热力学温度T1=317 K。

依据状态方程PV=RT,则管道内实际空气密度ρ1为:

依据《机械设计手册》介质常用流速表19.3-1,查得:在压力0.38 MPa下管道内压缩空气流速V1为12.7 m/s,用风终端DN50管径与DN150主供风管径对接,需要计算用风终端DN50管路有效截面积S,管道的名义截面积S0=πd2/4。近似取用风终端管路d=0.05 m,主供风管路D=0.15 m,依据《机械设计手册》图23.2-3查取系数α为0.602,S=0.602S0,则管道内压缩空气流量q1为:

q1=SV=0.602×V1×πd2/4=

0.602×12.7×π×0.052/4=0.015m3/s

q1=0.015m3/s=0.9m3/min

(4)一般工况下,取终端用风数量n=45,则用风终端总的自由空气流量:

(5)最大工况下,取终端用风数量n=59,用风终端总的自由空气流量:

3.2 空压机应有供气量计算

依据用风终端的自由空气流量,计算空压机应有的供气量。

(1)取利用系数Ψ=0.95,漏损系数K1=1.2,备用系数K2=1.4,一般工况下,空压机的应有供气量qj为:

0.95×1.2×1.4×192.6=307.4m3/min

(2)最大工况下,空压机应有供气量qj为:

0.95×1.2×1.4×252.52=403m3/min

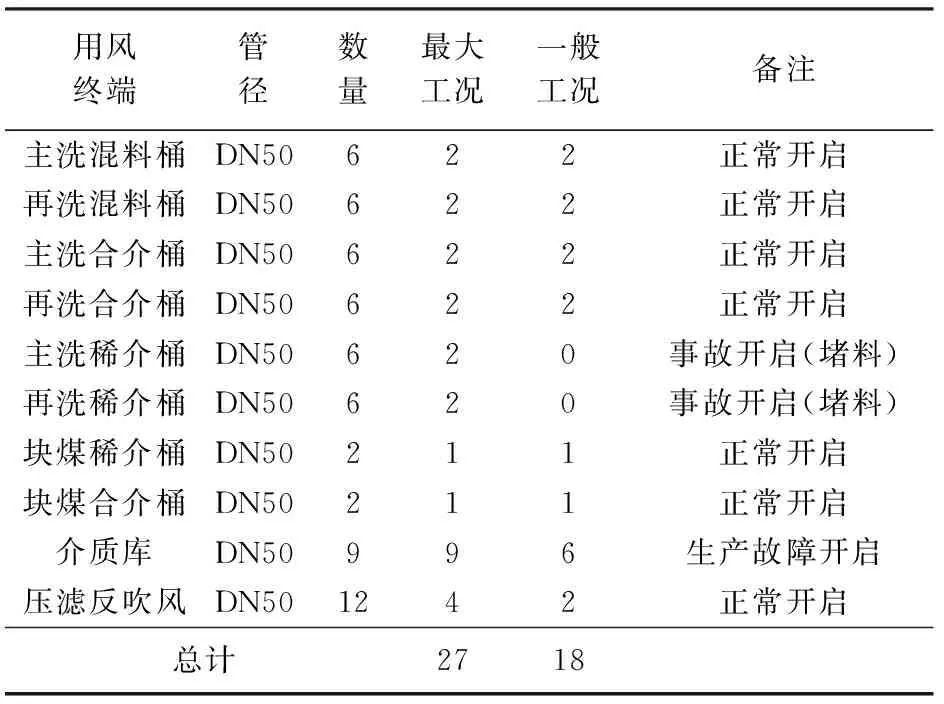

3.3 鼓风系统理论用气量统计

按照上述计算结果,用气量及空气压应有供气量统计表如表2所示。

表2 改造前终端用风量及空压机供风量统计

从表2中可以看出,无论是那种工况下,即便是开启全部6台空气压缩机,空压机的实际供风量都小于其应供风量,空压机一直处于过载运行状态。但在现场实际生产过程中,并未因供风量不足造成物料沉积事故,说明现场用风终端存在用风过量的情况。

4 鼓风系统节能改造方案及用风量统计

4.1 节能改造的方案

(1)对煤泥水桶、合格介质桶、稀介桶、介质池的鼓风管路进行优化,通过安装电磁阀、抬高管路、减少管损[4]、改变鼓风位置等方式,使鼓风系统现场管网硬件得到优化改进。

(2)将物料桶上原有的鼓风管改到泵的入料管上,通过现场试验的方法确定了其可行性。

(3)安装电控气动鼓风阀、止回阀、电磁阀、压力传感器[5]等,借助于PLC自动化控制[6]、总线通信等技术,实现对现场温度、风压、电流、电压、运行时间等数据的统计与处理[7],并引入智能算法,实现了空压机的自动变频运行。

4.2 节能改造后用风量情况统计

节能改造后,通过现场不断试验,岗位可以自行在iPad上对40个物料桶进行合理分组,并设置适当的鼓风时长,实现了停车后鼓风系统的智能间隔鼓风,空压机依据系统压力进行自动加卸载。设置完成后,一般工况下需要进行鼓风的物料桶由原来的28个降为10个,最大工况下需要进行鼓风的物料桶由原来的40个降为14个,介质池鼓风管路由原有18趟降为9趟,极大地降低了终端用风量,详见表3。

表3 改造后主厂房鼓风系统用风量统计

5 鼓风系统节能改造后不同工况下用风量的分析计算

(1)一般工况下,取终端用风数量n=18,则用风终端总的自由空气流量:

(2)最大工况下,取终端用风数量n=27,则用风终端总的自由空气流量:

(3)依据用风终端的自由空气流量,计算空压机应有的供气量。

取利用系统Ψ=0.95,漏损系数K1=1.2,备用系数K2=1.4,一般工况下,空压机的应有供气量qj为:

0.95×1.2×1.4×77=122m3/min

最大工况下,空压机的应有供气量qj为:

0.95×1.2×1.4×115.6=184.5m3/min

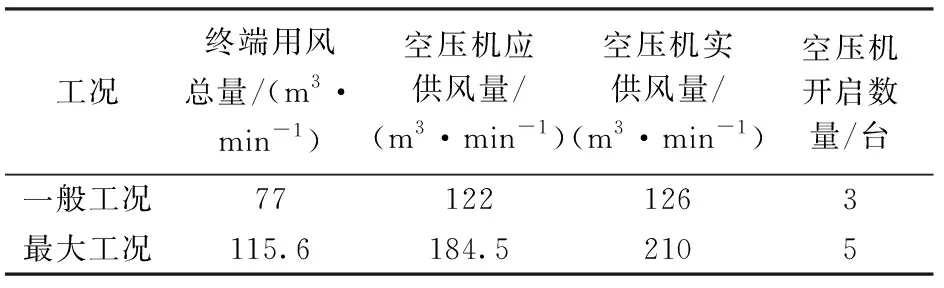

(4)按照上述计算结果,鼓风系统节能改造后用气量及空气压应有供气量统计见表4。

表4 改造后终端用风量及空压机供风量统计

从表4中可以看出,两种工况下,现场6台空气压缩机开启3~5台,空压机的实际供风量都大于其应供风量,满足现场用风需求。实际生产过程中,岗位仍然可以在表3的基础上通过设置分组、鼓风间隔、鼓风时长等参数继续降低终端瞬时用风总量,使空气压缩机的开启台数维持在2~3台,并自动变频运行[8],起到节约电能的效果。

6 结 语

通过对斜沟选煤厂智能鼓风模块节能改造前后用风量的分析、核算、对比,可以看出鼓风系统的节能,本质上是通过对现场用风终端管网进行改造,降低了用风量,从而降低了电耗。表明现场存在的过量鼓风、无效鼓风[10]、瞬时鼓风量大是造成该厂鼓风系统能耗高的主要原因,改进后通过后台数据分析、变频控制等技术,实现鼓风系统电耗降低51%。

■ 煤炭深加工