半钢子午线轮胎结构设计对滚动阻力的影响分析

孙奇涛,孙 巍,王 林,陈 敏

[倍耐力轮胎(焦作)有限公司,河南 焦作 454000]

随着汽车工业的不断发展,汽车厂商对轮胎品质的要求不断提高,轮胎性能越来越受到关注[1-2]。滚动阻力是轮胎的重要性能指标之一,减小轮胎滚动阻力可以改善车辆动力性能和燃料经济性,同时延长车辆的使用寿命[3-4]。

由于不同客户对轮胎性能有着不同的要求,轮胎企业会根据客户需求研发轮胎。本工作以215/45R17轮胎为研究对象,在不考虑胎面胶配方和花纹类型设计的前提下,探讨半钢子午线轮胎结构设计对轮胎滚动阻力的影响,并提出了改进措施。

1 胎面尺寸设计

滚动阻力主要源于轮胎和路面的变形及轮胎在路面上的附着,其大小取决于轮胎结构和胶料性能以及道路状况。胎面是轮胎与路面的接触部分,合理的胎面尺寸设计对降低轮胎滚动阻力有着很大的作用。

1.1 滚动阻力分析

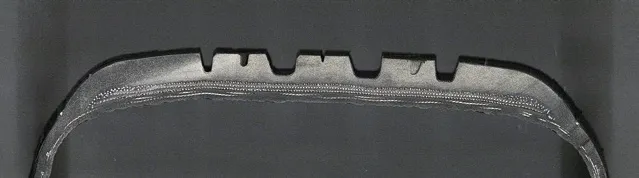

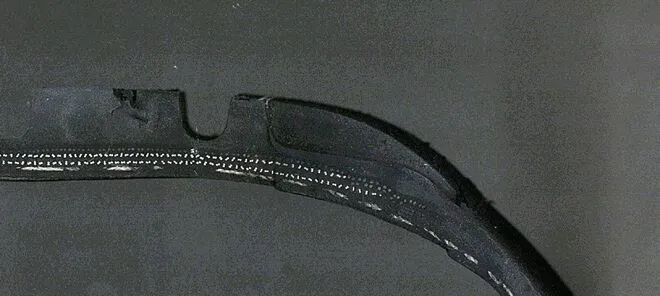

胎面尺寸设计不合理,如胎面总厚度偏大(见图1)或肩部厚度偏大(见图2),轮胎旋转时需要克服的阻力增大,导致轮胎滚动阻力增大。

图1 胎面总厚度偏大

图2 肩部厚度偏大

1.2 改进措施

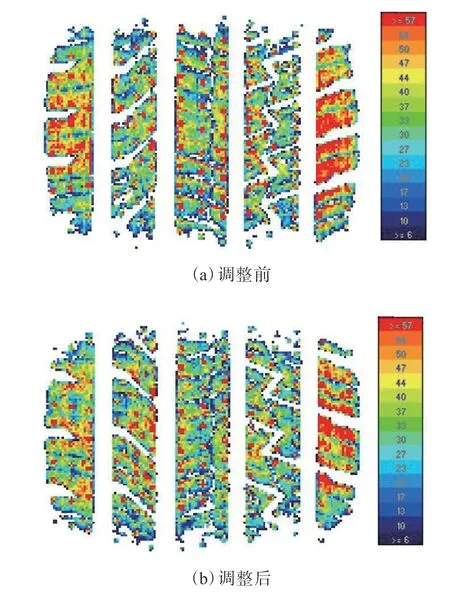

在轮胎断面尺寸符合标准和接地压力分布合理的情况下,胎面厚度越小,其质量越小,轮胎滚动阻力也越小。调整胎面厚度后,接地压力分布变化明显。若花纹块厚度过小,接地压力分布图上会出现花纹处受力凹陷,俗称“蝴蝶图”,如图3所示,花纹块厚度增大后即可改善。

图3 胎面接地压力分布不良

本工作通过调整肩部厚度改善了215/45R17轮胎滚动阻力,肩部厚度调整前后的轮胎接地压力对比如图4所示。从图4可以看出,肩部厚度调整后,接地压力减小,接地压力分布明显改善。

图4 肩部厚度调整前后的接地压力分布对比

试验表明:肩部厚度减小0.3 mm,轮胎滚动阻力系数降低0.2 N·kN-1左右;在断面尺寸符合标准和接地压力分布良好的条件下,胎面质量每降低100 g,轮胎滚动阻力系数降低0.1~0.3 N·kN-1。

部分高宽比小于45的轮胎,调整胎面厚度后,轮胎滚动阻力降低,但对于锥度均匀性影响较大,易出现锥度均匀性不良的问题。针对这种情况,需要根据锥度效应的正负情况来调整胎面左右两侧的面积比值。

2 冠带条缠绕形式及材料选取

2.1 滚动阻力分析

在轮胎滚动过程中,由于变形,其应力和应变存在相位差(滞后损失),轮胎每旋转一周均会产生滞后损失,该损失是滚动阻力的主要组成。在不考虑胎面胶弹性的情况下,为了降低轮胎的滞后损失,可以选取合理的冠带条缠绕形式(见图5)及材料,从而降低轮胎滚动阻力。

图5 冠带条缠绕形式

2.2 改进措施

在满足高速试验和耐久性试验标准的情况下,冠带层材料由强换弱(如锦纶换为混纺),冠带条缠绕形式由双层变为单层,即冠带条全部双层缠绕改为冠带条全部单层缠绕或肩部单条冠带双层缠绕、中间全部单层缠绕的结构,可有效降低轮胎滚动阻力。试验表明,经过上述调整,滚动阻力系数可降低0.1~0.3 N·kN-1。冠带条双层缠绕改为单层缠绕也有利于改善轮胎高速性能,但也要考虑强度试验问题,尤其是高宽比小于45的轮胎的强度试验。

3 带束层角度及带束层材料选取

3.1 滚动阻力分析

由于轮胎变形中存在滞后损失,调整带束层角度及材料可以改变带束层弯曲刚度,对轮胎接地摩擦性能影响较大,合理选取带束层角度及带束层材料可以减小轮胎滚动阻力。

3.2 改进措施

在满足高速和强度试验国家标准或企业标准的前提下,采取带束层角度由小变大(如27°改为30°)、带束层材料强度由强换弱等方法,均可有效降低轮胎滚动阻力。试验表明,在带束层角度和带束层材料调整后,滚动阻力系数可降低0.2~0.5 N·kN-1。

需要注意,高宽比越大的轮胎,调整带束层角度时越易出现耐久性和强度性能不良的问题。因此,在调整带束层角度时,部分高宽比大于60的轮胎需要综合考虑轮胎耐久性和强度试验结果。

4 原材料选择

轮胎滚动阻力还与胎面胶配方、胎体帘布材料和帘布层数等因素有关。胎面胶使用白炭黑和高芳烃油可有效降低轮胎滚动阻力。采用不同纤维帘线的轮胎滚动阻力有明显差异,如芳纶帘线轮胎的滚动阻力小于普通聚酯帘线轮胎。通过相应的材料及结构调整,均可有效降低轮胎滚动阻力。

5 结语

通过调整胎面总厚度、冠带条缠绕形式由双层变为单层、增大带束层角度、选择合适的冠带层和带束层材料等措施,可有效降低轮胎滚动阻力,如215/45R17轮胎结构设计方案调整后,其滚动阻力系数可降低0.5 N·kN-1以上,从而提高轮胎的燃油经济性,延长轮胎的使用寿命。