燃料电池动力系统氢气压力控制策略研究

聂 巍,孙 震,周炳杰,王仁康,3,刘汝杰,李 凯,3

燃料电池动力系统氢气压力控制策略研究

聂 巍1,孙 震1,周炳杰2,王仁康2,3,刘汝杰2,李 凯2,3

(1. 武汉船用电力推进装置研究所,武汉 430064;2. 电子科技大学自动化工程学院,成都 611731;3. 电子科技大学氢能与燃料电池研究院,成都 611731)

为确保燃料电池动力系统安全性和可靠性,本文分析燃料电池动力系统氢气压力控制的影响因素,分析氢气系统回路的设备的流量特性,建立氢气回路压力控制的数学模型。在此基础上,提出压力反馈的PI控制与负载电流前馈控制结合的压力调控算法,并进行反馈和前馈控制参数的设计。在Matlab/Simulink中建立压力控制仿真模型,在给定阶跃、负载突变和排气阀开闭等条件下,对比论证所提算法的有效性。仿真结果表明,所提算法具有快速的跟踪响应能力,且对负载电流变化和排气阀开闭的扰动有很强的抑制能力。

燃料电池动力系统 压力控制 PI反馈控制 前馈控制

0 引言

国内氢能燃料电池技术在船舶上的应用尚处于起步阶段[1]。交通运输部于2020年5月发布的《内河航运发展纲要》中提出,加大清洁能源推广应用力度,探索发展纯电力、燃料电池等动力船舶应用[2]。基于船舶环境的特殊性,水上燃料电池动力系统的技术要求比陆上更为严格,需要氢能燃料电池系统具有足够的可靠性和安全性,研究稳定的燃料电池氢气供应系统对于船舶应用十分关键。压力稳定是燃料电池安全性和可靠性的重要评价因素。燃料电池从高压储氢设备获得氢气,需要将高压气体进行减压,较大的压力波动会影响燃料电池电堆的性能,甚至损坏电堆,因此,维持稳定的氢气供应压力成为本文研究的重点。

为研究氢气供应压力稳定,需要针对燃料电池氢气系统各个部件进行合理的建模,获得各个部件对氢气系统压力的影响。Cheng Bao等人针对氢气和空气回路建立了相应的流量控制模型[3]。E. Lisowski和G. Filo在[4]中研究了比例阀的流量特性,并总结了几种流量系数的计算方法。Zhiyang Liu等人研究了燃料电池电堆内部杂质的排出,建立了尾排阀吹扫模型,制定了相关吹扫策略[5]。

本文首先对燃料电池氢气回路各个部件的氢气流量特性进行分析,得到相应的流量特性公式,并根据对应的流量特性公式计算氢气系统回路的压力,从而建立对应的氢气压力模型。针对相应的氢气压力模型,提出了包含前馈和负反馈调节的压力控制策略,建立对应的simulink模型,对比有无前馈调节的PI仿真控制效果。

1 燃料电池动力系统氢气供应回路

1.1 氢气子系统

燃料电池动力系统由电堆、氢气供应系统、空气供应系统、水热管理系统和电力电子系统组成。氢气供应系统为电堆反应提供氢气,维持电堆内部的氢气压力平衡,提高氢燃料的利用率。

常用氢气供应系统的结构如图1所示,从高压储氢罐中获得氢气,经过减压阀减压,调节比例阀来维持电堆内部的氢气压力平衡,控制电堆氢气出口端的尾排阀来排出电堆反应产生的少部分水和内部渗透的氮气及其它杂质气体,管道氢气循环结构使用氢气循环泵,将电堆未反应完全的氢气循环利用,重新送入电堆参与反应,同时也有利于电堆内部水的排出,降低电堆内部水淹的概率。

图1 氢气供应系统结构

1.2 氢气子系统压力控制

在满足氢气供应的同时,需要保证燃料电池电堆内部的压力稳定,压力不仅仅会影响反应的效率,剧烈波动的压力会导致质子交换膜两侧的压差过高,可能造成膜的损坏。

影响氢气供应回路电堆内部氢气压力的因素主要有三种。氢气经过减压阀后的压力依然远高于电堆反应所需的氢气压力,改变比例阀的开度可以改变氢气通过比例阀的流量,氢气流量的变化最终反映为氢气压力的变化,从而实现压力的控制;电堆内部反应消耗氢气,若无氢气补充,电堆内部氢气量减少压力将会降低;尾排阀的主要作用是排放电堆反应时阴极渗透入阳极的少量氮气等其他杂质气体,通过开关尾排阀来排出杂质气体,同时也会排出大量的氢气,由于尾排阀直接连接外界大气压,打开尾排阀时电堆内部氢气压力会很快下降,尾排阀打开时间不宜过长。

2 燃料电池动力系统氢气供应回路建模

2.1 电堆压力影响因素分析及状态模型

根据燃料电池动力系统供氢和各部件耗氢的特点,建立氢气系统的气体供应和消耗模型,不考虑氢气循环泵对氢气系统流量的影响,并假设燃料电池动力系统各部分处于相同的工作温度、湿度以及电堆处于正常的负载情况下,由氢气流量和氢气压力关系,可以得到简单的燃料电池氢气系统的压力模型,通过仿真分析可以很好地观察到电堆内部压力的变化情况。

由燃料电池动力系统供氢和耗氢特点,可以建立如公式(1)所示。

m=m+m+m(1)

式中,m是储氢设备经减压后通过比例阀供应的氢气质量;m是电堆由负载消耗的氢气质量; m是尾排阀打开消耗的氢气质量;m是保存在氢气管道和电堆内部流道的氢气质量。

系统运行时,影响系统氢气质量变化的因素有比例阀开度变化、电堆内部消耗和尾排阀动作。假定管道较短,其容积远低于电堆内部容积,则系统中氢气的量主要集中在电堆内部,公式(1)可以变化为公式(2):

△m≈m=m-m-m(2)

式中,△m是氢气系统电堆内部的氢气质量变化量。把电堆内部当作充满气体的腔体,根据理想气体状态方程可以得到电堆的氢气压力变化,如公式(3)所示:

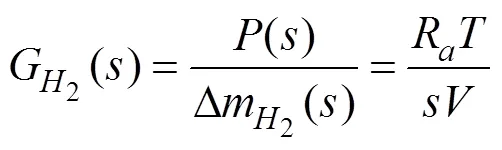

根据公式(2)和(3)可以归纳氢气系统回路流量和压力的关系,如图2所示。

图2 氢气路流量压力关系图

通过计算各部分氢气供应和消耗的流量,得到电堆内部氢气流量总变化量,对公式(3)进行积分可以得到电堆内部氢气压力。

2.2 比例阀流量特性模型

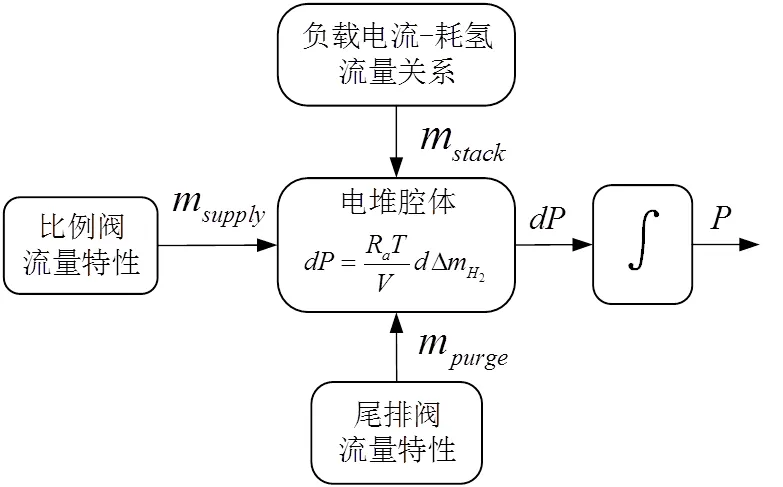

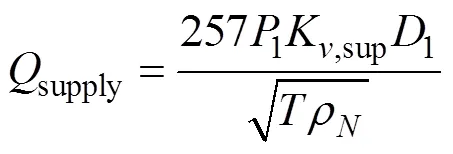

通过流量系数公式可以得到通过比例阀的氢气体积流量Q,比例阀前端压力来自储氢设备,压力远大于比例阀后端的两倍,满足1>22条件,可以使用超临界状态公式(5)计算Q:

其中,为介质温度;ρ为氢气在标准状况下的密度,取0.089 g/L;P为比例阀前端压力;P为比例阀后端压力;K为比例阀流量系数;D为比例阀开度,范围为0-1。

由公式(5)可以得到比例阀流量Q(s)与开度D(s)的传递函数关系G(s),如公式(6)所示。

2.3 电堆反应耗氢模型

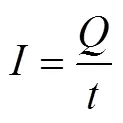

电流定义如公式(7)所示,即单位时间内流过导体横截面的电荷量:

其中,为电流为电荷量为时间。

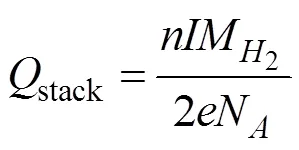

根据燃料电池阳极反应式H2→2H++2e-,可以得到电荷量和氢气摩尔数的关系,公式如式(8)所示:

其中,为单位电子电荷量,取1.6×10-19C;n为反应消耗的氢气摩尔数,N为阿伏伽德罗常数,取6.02×1023。

公式(9)为单节膜电极消耗的氢气质量流量公式:

其中,Q为电堆消耗氢气质量流量;M为氢气对应压强和温度下的摩尔质量。

联立公式(7)、(8)、(9),并考虑节电极,得到反应耗氢质量公式如式(10)所示:

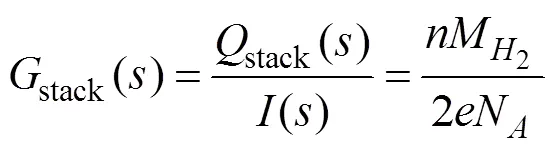

由公式(10)可知,反应消耗的氢气主要和燃料电池电堆节数和负载电流有关,因此,当燃料电池节数和电流确定时,反应消耗的氢气随即确定。根据公式(10)可以得到电堆氢气消耗质量流量Q和电堆负载电流的传递函数:

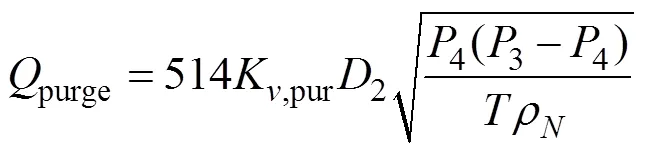

2.4 尾排氢排放模型

尾排的作用是排放电堆反应渗透的少量杂质气体如氮气和反应产生的水,在尾排处增加尾排阀,通过开关尾排阀来排除杂质气体,电堆反应产生的水主要由疏水阀排除,少部分由尾排阀排出。

考虑尾排阀排出的杂质气体远少于氢气的量,可以假设尾排阀排出的全部为氢气,通过流量系数公式可以得到尾排阀氢气消耗的体积流量Q,尾排阀前端压力来自电堆和管道内部,压力小于尾排阀后压力(即大气压)的两倍,满足3< 24条件,可以使用次临界状态公式(12)计算Q:

其中,为介质温度;ρ为氢气在标准状况下的密度,取0.0899 g/L;3为尾排阀前端压力;4为尾排阀后端压力;K为尾排阀的流量系数;2为尾排阀开度,取值为0或1。

根据公式(12),可以得到尾排阀流量Q(s)与其开度2的传递函数G(s)为公式(13)。

2.5 氢气系统压力模型

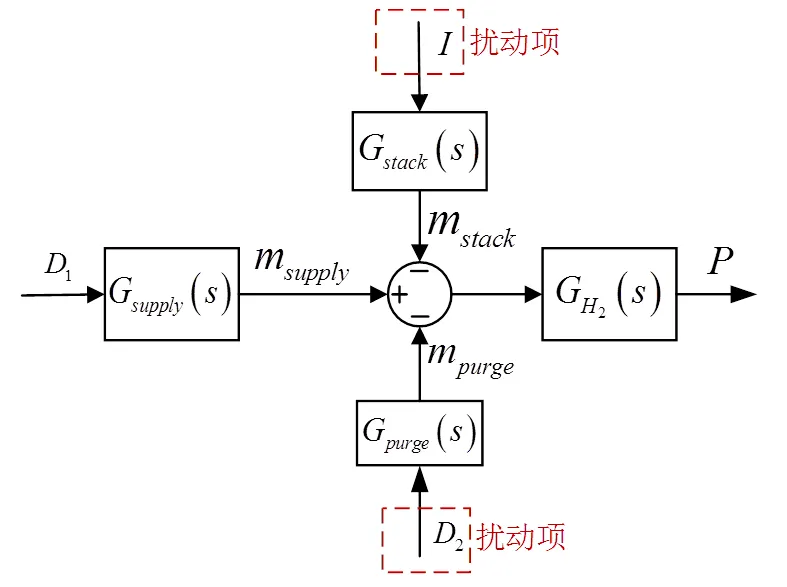

综合上述模型可以得到氢气系统的压力模型,氢气系统压力的开环通道框图如图3所示。

图3 氢气系统压力传递函数框图

比例阀作为氢气系统压力模型的执行机构,电堆内部的流量压力特性作为受控对象,因此系统前向通道的传递函数为G(s)·G(s),而电堆的负载电流和尾排阀的开关作为系统的扰动项对系统压力进行影响。

3 燃料电池动力系统氢气供应回路压力控制策略设计

3.1 基于反馈调节的压力控制策略

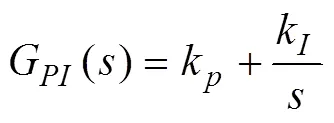

在氢气压力模型中加入PI反馈调节,将电堆内部期望压力和实际压力相减得到压力偏差,压力偏差可以经过PI控制器计算比例阀的开度,对比例阀输入进行控制,从而实现对燃料电池氢气回路压力控制,系统控制框图如图4所示。

PI控制器的传递函数如公式(14):

其中,kp为比例环节参数;kI为积分环节参数。

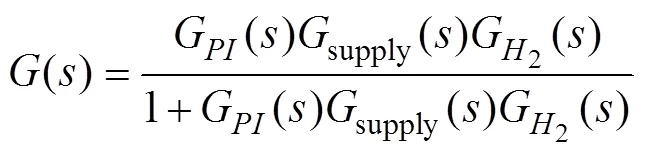

3.2 PI参数计算

为计算PI参数,分析PI反馈对系统的调节作用,假设扰动量= 0、2= 0不变,得到闭环传递函数公式(15):

取介质温度=298.15 K,比例阀前端压力1= 5 bar,比例阀流量系数K=0.25,代入公式(15)可以得到公式(16):

由公式(16)可知,加入PI反馈调节后的系统为非典型二阶系统,通过确定二阶系统的动态性能指标可以计算PI反馈控制的系数k和k。本文主要目的为控制氢气压力,二阶系统处于欠阻尼状态利于系统的稳定和控制,以下对k和k的计算,将二阶系统视为处于欠阻尼状态。非典型二阶欠阻尼系统的传递函数G(s)形式如公式(17)所示:

其中,为系统的阻尼比,ω为无阻尼自振角频率。

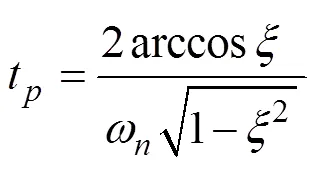

非典型二阶欠阻尼系统的上升时间t如公式(18)所示:

非典型二阶欠阻尼系统的峰值时间t如公式(19)所示:

非典型二阶欠阻尼系统的最大超调量如公式(20)所示:

为使系统处于较好的综合性能,取欠阻尼=0.707,得到最大超调量=0.2079;取上升时间t=0.5 s,得到ω=2.22。对比公式(16)和公式(17)可以计算得到k=0.00493,k=0.00774,由此得到PI反馈调节的闭环传递函数,系统参数完全确定。

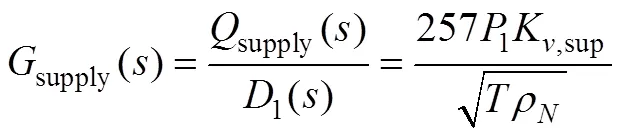

3.3 带前馈调节的压力控制策略

PI反馈控制虽然可以在系统压力偏差出现时,将偏差减小到系统接受范围内,但往往体现一定程度的滞后性,当出现较大的扰动时,这种滞后性难以将系统迅速稳定到正常偏差范围内。实际工程应用中,燃料电池电堆增加较大电流负载扰动以及尾排阀动作时,都会造成堆内压力剧烈变化,PI反馈调节不及时。在反馈环节加入前馈控制,通过前馈来预估扰动带来的偏差改变,可以减小压力的波动。加入电流前馈的PI控制框图如图5所示。

图5 氢气回路带电流前馈的PI控制框图

3.4 前馈调节参数计算

为分析电流扰动对系统的影响,假设*= 0,2= 0不变,得到扰动下的系统传递函数公式:

为使前馈控制完全补偿扰动影响,则G(s)= 0,得到:

代入参数计算,G(s)= 0.091,G(s)= 17.323,得到= 0.00525。

4 仿真及结果分析

根据上文分析的控制策略,计算相关参数得到对应传递函数,建立具有电流前馈的PI反馈压力控制Matlab/Simulink仿真模型。

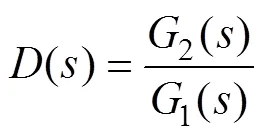

对该系统输入一个压力阶跃信号,观察系统在当前PI参数反馈调节下的响应,验证系统的动态指标,其阶跃响应曲线如图6所示,系统的上升时间和最大超调量符合设定值。

图6 系统阶跃响应曲线

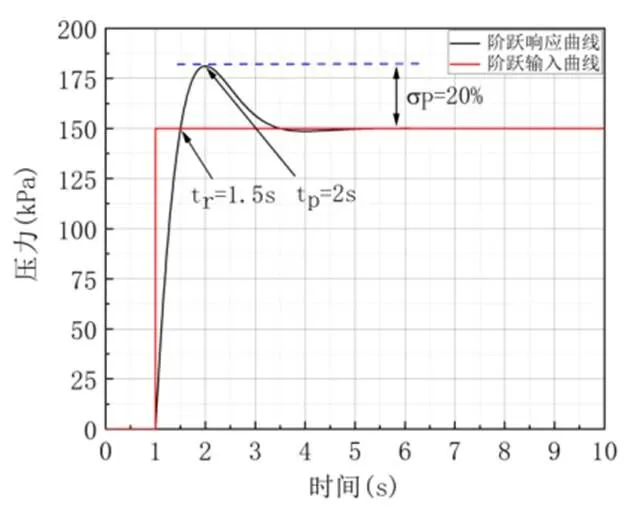

输入不同压力阶跃信号,在10 kPa、20 kPa、30 kPa、40 kPa、50 kPa阶跃输入信号下,对应的阶跃响应曲线如图7所示。

由图6和图7可知,在当前PI参数的反馈控制下,系统期望压力输入变化,PI反馈系统可以做到及时的调节作用,针对不同的输入阶跃信号,系统都能进入稳态。

图7 不同阶跃输入信号的阶跃响应曲线

考虑燃料电池电堆电流负载对系统压力的影响,在系统稳定时,负载电流为50 A,将负载电流突变为100 A,有无电流前馈控制的仿真效果对比如图8所示。

由图8可知,无电流前馈时,负载电流突增会使压力跌落至115 kPa,通过自身PI调节可以使压力逐渐稳定,稳定时间与二阶系统性能有关。加入电流前馈,可以直接对扰动带来的偏差进行补偿,使扰动带来的压力波动为零。在理论情况下,前馈控制可以完全消除扰动带来的偏差,但需要考虑比例阀的调节范围,在过大的扰动下,控制器计算的开度可能会超过比例阀调节阈值,导致系统失调。

图8 有无电流前馈控制效果对比

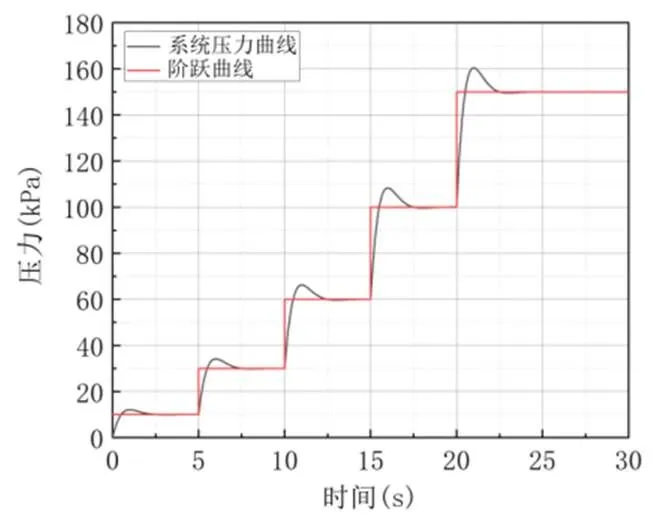

同样,加入尾排阀动作观察扰动对系统的影响,在系统稳态情况下,打开尾排阀1秒然后关闭,系统压力波动仿真结果如图9所示。

由图9可知,尾排阀的打开关闭导致系统的压力波动较大,同时压力波动呈现一定的滞后性,同样的,加入前馈调节后可以对偏差进行补偿,可以减小甚至消除尾排阀动作对系统压力产生的影响。与电流扰动一样,由于比例阀的开度范围有限,前馈调节可能无法完全消除尾排阀带来的扰动影响。

图9 尾排阀动作对系统的影响

5 总结

本文通过对燃料电池氢气系统主要部件的流量压力特性进行分析,得到了相应的数学模型,建立了燃料电池系统输入输出以及扰动相关的传递函数模型,加入PI反馈控制和前馈控制,通过设置二阶系统动态性能计算了PI控制参数,根据扰动前向通道计算了前馈传递函数,使用Matlab/simulink软件进行仿真,仿真结果对应PI参数下的系统超调量为20%,上升时间为0.5 s,符合动态性能设定值,加入前馈调节可以补偿扰动对系统的影响,弥补PI反馈调节的滞后性。

[1] 邵志刚, 衣宝廉. 氢能与燃料电池发展现状及展望[J].中国科学院院刊, 2019, 34(04): 469-477.

[2] 交通运输部. 交通运输部关于印发《内河航运发展纲要》的通知[Z]. 交规划发〔2020〕54号. 2020-06-04.

[3] Bao C, Ouyang M Gao, Yi Bao L, Modeling and control of air stream and hydrogen flow with recirculation in a PEM fuel cell system-I. Control- oriented modeling[J]. International Journal of Hydrogen Energy, 2006, 31(13): 1879-1896.

[4] Lisowski E, Filo G.Analysis of a proportional control valve flow coefficient with the usage of a CFD method[J]. Flow Measurement and Instrumentation, 2017, 53(B): 269-278.

[5] Liu Z Y, Chen J, Liu H, Yan CZ, Hou Y, He Q G, Zhang J J, Daniel Hissel. Anode purge management for hydrogen utilization and stack durability improvement of PEM fuel cell systems[J]. Applied Energy, Volume 2020, 275: 115110.

Research on Hydrogen Pressure Control Strategy of Fuel Cell Power System

Nie Wei1, Sunzhen1, Zhou Bingjie2, Wang Renkang2,3, Liu Rujie2, Li Kai2,3

(1. Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China; 2.School of Automation Engineering, University of Electronic Science and Technology of China, Chengdu 611731, China; 3. Hydrogen and Fuel Cell Institute, University of Electronic Science and Technology of China, Chengdu, 611731, China)

TM911.4

A

1003-4862(2021)06-0045-06

2020-10-12

聂巍(1989-),男,工程师。研究方向:化学电源控制与管理。Email:373101804@qq.com