奥氏体不锈钢管道点蚀泄漏的失效分析及预防措施

李德念 杨玉丽 董明景

(珠海格力电器股份有限公司 珠海 519070)

引言

奥氏体不锈钢管具有良好的机械性能、耐蚀性能、经济性能[2],常被应用于饮用水、生活饮用水、空气、医用气体、冷水、热水等介质传输管道。但只有正确选型,且运用得当,才能充分发挥其技术、经济优势。否则,也会出现腐蚀泄漏。某地区客户所使用的超纯水机,介质传输管道采用奥氏体不锈钢管焊接而成,放置半年后发现部分管道出现泄漏,管道材质为SUS 304,壁厚为1.5 mm。

不锈钢管道作为超纯水机的重要介质传输部件,其失效将直接影响消费者的使用,并且其一旦发生腐蚀泄漏就需要全部切割、焊接更换,现场无法维修需返厂维修,维修成本太高。本文结合某地区客户超纯水机不锈钢管道发生点蚀泄漏问题的特点,分析了不锈钢管道泄漏机理,并提出针对性的预防改进措施。

1 不锈钢腐蚀概述

不锈钢是指Cr含量≥12 %的低碳合金钢的统称,具有良好的耐腐蚀性能,在大气中年平均腐蚀速率≤0.01 mm。不锈钢表面自带有一层含铬氧化层,又称钝化膜,这种钝化膜能使不锈钢里面的金属元素与空气里的氧隔离,从而起到防腐的作用[1]。

不锈钢的钝化膜具有一定的自反应能力,在一般的介质中钝化膜的溶解和修复处于动平衡状态。而当介质中存在活性阴离子时,自钝化的平衡态就会遭到破坏,此时溶解占据优势。其原因为Cl-吸附在钝化膜上[1],将氧原子排挤出来,使钝化膜表面上薄弱位置的点或区域被击穿,腐蚀聚集在设备的某个点或区域,并在这些点或区域扩展延伸形成腐蚀小坑,而金属表面的大部分区域仍保持钝化性。按腐蚀类别区分,不锈钢的腐蚀形态主要有晶间腐蚀、点腐蚀、电化学腐蚀、贫铬腐蚀等[3]。

2 超纯水机不锈钢管道腐蚀泄漏失效分析

2.1 失效现象

某地区客户超纯水机未使用静置半年后,启动时发现进水端不锈钢管道出现多处泄漏异常。

2.2 宏观检查

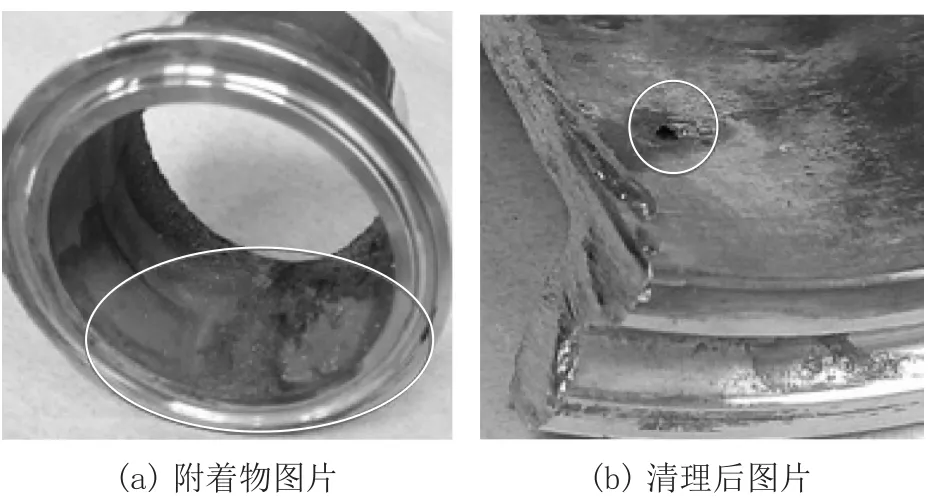

经排查发现泄漏位置均位于管道底部,且主要集中在进水口位置,如图1所示,对管道泄漏位置进行拆机检查,发现管道内有大量黄色浑浊液体,管道底部附着大量类似于淤泥状沉淀物,如图1(a)所示;清理后发现管道内壁有腐蚀孔洞,孔洞由内向外延伸扩展,其周围无明显划痕及碰伤现象,排除因外力损伤腐蚀所致,如图1(b)所示。

图1 泄漏位置宏观样貌

2.3 成分分析

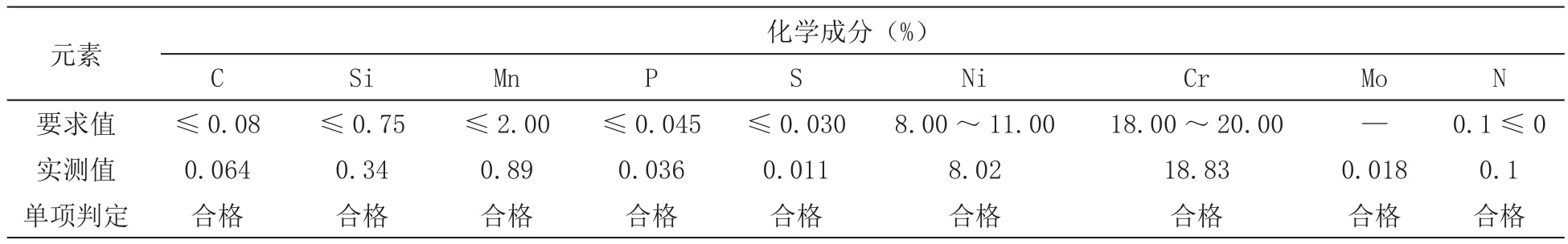

超纯水机管道采用SUS 304(0Crl8Ni9)焊接而成。采用直读光谱测试仪对材料成分进行测试分析,材料成分主要含量,详见表1。测试结果表明成分符合GBT 19228.2-2011 《不锈钢卡压式管件组件 第2部分连接用薄壁不锈钢管》SUS304标准要求。

表1 泄漏不锈钢管成分测试结果

2.4 金相分析

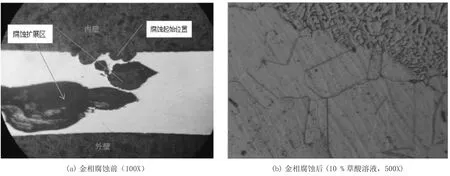

在超纯水机不锈钢管道泄漏点临近位置,横向取样镶嵌,水磨、抛光后,在金相显微镜下观察,发现管壁出现不同程度的腐蚀凹坑,腐蚀形态由管道内壁向外延伸扩展,个别位置的腐蚀孔洞几乎已贯穿不锈钢管道基材壁厚,如图2(a)所示;样品经电解腐蚀后,在500X的金相显微镜下观察未发现不锈钢管基材组织存在裂纹、晶间腐蚀及贫铬等缺陷,排除材料加工工艺缺陷造成的腐蚀,详见图2(b)。

图2 不锈钢管金相分析情况

泄漏模式为点腐蚀,点腐蚀是指金属材料在某特定工作环境介质中,经历一段时光后,其大多数表面不发生肉眼可见的腐蚀或腐蚀很微小,但在其表面上个别的区域里,出现腐蚀孔或麻花点,且蚀孔随着时光的推移,不断延伸扩展,形成针孔状腐蚀坑的现象称为点腐蚀,简称点蚀[4]。

不锈钢作为一种易钝化的金属,点蚀是其主要失效形式之一。一般认为,氯离子(Cl-)、硫、酸等会对不锈钢表面的含铬氧化膜产生破坏作用,从而导致点蚀。

氯离子(Cl-)对不锈钢点蚀的影响的反应过程如下:

孔里发生阳极溶解反应原理:

孔外在近中性介质条件下发生的溶解反应的原理:

2.5 微观分析

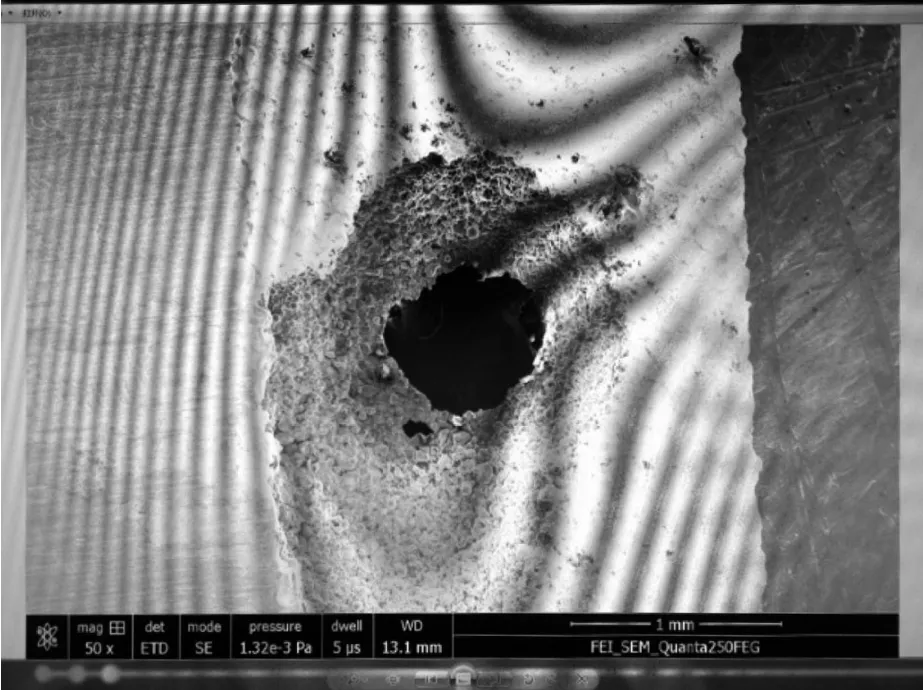

采用SEM扫描电子显微镜对腐蚀坑腐蚀微区位置(如图3)进行成分含量分析,测试结果如表2所示。

图3 腐蚀位置微观样貌

表2 凹坑位置微区成分分析结果

SEM形貌分析测试结果显示,超纯水机泄漏位置出现了明显的点腐蚀现象,其腐蚀后产物含有C、P、O、Na、Cl、S等元素,S-、Cl-的存在会进一步加剧了钢管的腐蚀[5]。

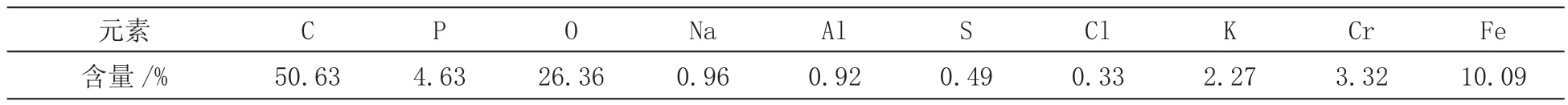

2.6 超纯水机管道附着物成分分析

采用能量色散X线荧光光谱对堆积在漏点位置的沉淀物进行测试,测试结果见图4,测试结果显示沉淀物主要成分为铁、铬、钙及碳水化合物等元素。

图4 沉淀物材质分析

2.7 超纯水机管道液体分析

采用离子色谱测试仪对残留在管道中的黄色浑浊液体进行测试,测得其pH值约为8近中性,Cl-浓度为69 mg/L,如表3所示,符合GB 5749-2006生活饮用水卫生标准,生活用水的pH值为6.5~8.5,Cl-浓度小于250 mg/L[6]。

表3 管道内残留成分分析结果

2.8 超纯水机管道内壁附着物及氯离子来源情况分析

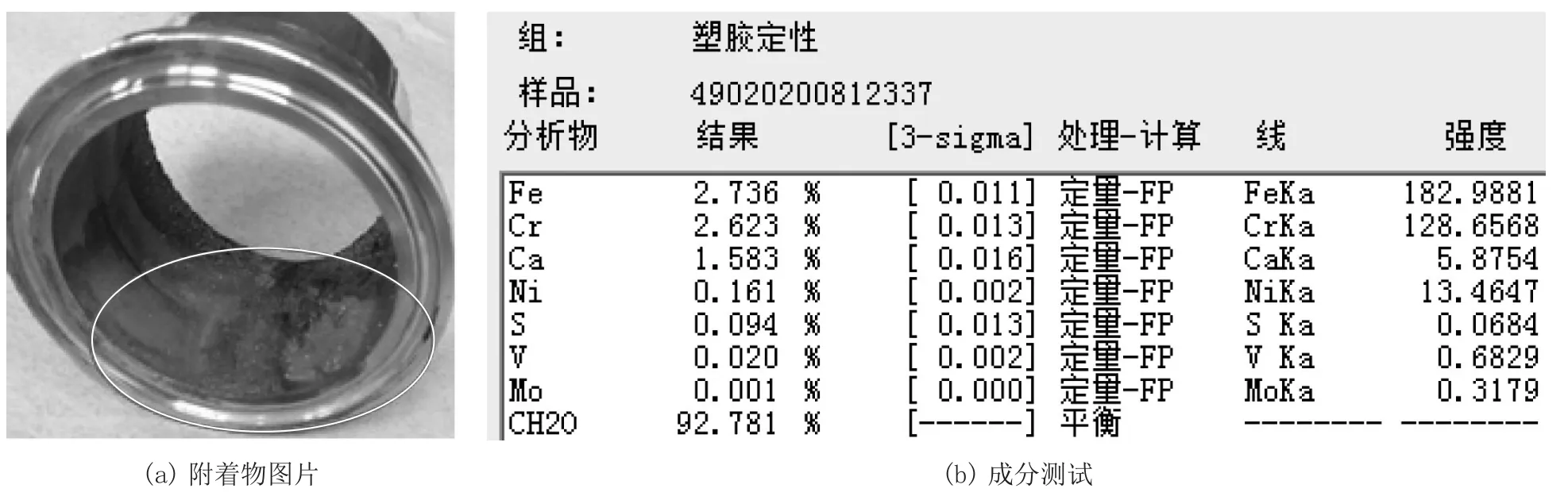

超纯水机管道生产流程为:

下料→焊接→外壁焊点打磨→抹滑石粉→自来水清洗→安装→通自来水运行测试→水箱排水→包装。

从生产流程可看出:超纯水机通过焊接、焊点打磨、自来水清洗三个工序生产过程中,由于焊接管道较长在使用自来水清洗时,难以将管道内的焊渣、金属粉末及滑石粉完全清洗干净,生产过程排查情况见图5。

图5 生产过程排查情况

在入库检验环节又需要通自来水进行运行测试,测试完成后虽然将水箱的水排空,但处于底部管道中的自来水却无法完全排空,众所周知自来水中含有一定数量的钙、镁盐类物质,这些物质与管道内残留的金属粉末、滑石粉混合,长期留滞在管道中易形成沉淀物覆盖在不锈钢管道内壁上。

根据资料(铜合金及其加工手册,中南大学出版社)显示,容易钝化的金属,点蚀现象尤为严重。当钝化层遭到破坏时,受到破坏的地方会形成电偶阳极,而未被破坏的区域形成阴极,小面积阳极电流密度大,很快被腐蚀为小孔,若腐蚀产生在腐蚀坑上形成覆盖物,阻碍了腐蚀产物从腐蚀坑中冲离,就会造成腐蚀坑中缺氧。与此同时,溶液中的氯离子又随腐蚀电流向蚀坑中浓集,使腐蚀坑内酸度增加,因而腐蚀速率进一步增加[7,8]。

3 超纯水机管道点蚀泄漏失效原因及预防措施

综合以上分析判定导致超纯水机管道泄漏的主要原因为:在设备未使用时,超纯水机管道内水分未清洗干净,且存在部分焊渣、金属粉末等残留物残留在管道内部,长期在管道中留滞形成沉淀物覆盖在不锈钢管道内壁上,阻碍了不锈钢表面自钝化的平衡态,破坏了不锈钢表面含铬氧化膜,在水中氯离子的催化下加快了不锈钢管道点腐蚀的速率,从而使超纯水机管道出现点蚀泄漏。

根据GB 150-2011《压力容器 第四部分:制造、检验和验收》,中提到试验后应立即将水排净吹干,无法完全排净吹干时,对奥氏体不锈钢制容器,应该控制H2O的Cl-浓度不超过25 mg/L,控制介质中Cl-含量不超过25 mg /L能有效减少应力腐蚀的产生[9]。

结合相关资料及实际情况,对于此类问题,可从以下几个方面进行预防:

1)不锈钢管道存储时应保持管道干燥、清洁。

2)在无法完全排净吹干介质时,应控制介质中氯离子的含量不超过25 mg/L[9]。

3)在使用不锈钢管道时应定期清淤及除垢[10],可预防管道腐蚀,延长管道使用寿命。

4 结论

1)焊渣、金属粉末等残留物长期沉淀覆盖在不锈钢管道上,会阻碍不锈钢表面的自钝化平衡态,从而破坏不锈钢表面含铬氧化膜。

2)在氯离子含量超过25 mg/L的环境介质中,会加快奥氏体不锈钢的点蚀速率。

3)在使用不锈钢管道时应定期清淤及除垢[10],可预防管道腐蚀,延长管道使用寿命。