陶瓷型芯注射成型过程的计算机模拟研究

伍林 , 曾洪 , 赵代银 , 何建 , 杨照宏 , 巩秀芳 , 杨功显 , 叶丽 , 林雨

(1.长寿命高温材料国家重点实验室 东方电气集团东方汽轮机有限公司, 四川德阳, 618000 2.北京联迅创成科技有限公司, 北京, 430081)

0 引言

陶瓷型芯是熔模精密铸造行业用来成型空心铸件内腔的转接件。 陶瓷型芯主要采用注射成型方法进行制备, 即将熔化态的陶瓷浆料在一定压力下注入陶瓷型芯模具中, 待浆料冷却固化后形成生坯。 注射成型后的陶瓷型芯生坯再经过焙烧、强化、 修整、 检测等工艺后即可使用。 目前, 对于陶瓷型芯的研究, 多集中于陶瓷粉料的粒度、成分、 质量配比, 以及陶瓷型芯的焙烧、 强化工艺等方面, 研究热点主要集中于如何提高烧成陶瓷型芯的高温强度, 减小高温形变[1-6], 提高陶瓷型芯工作温度[7-8]等方面, 对陶瓷型芯的注射成型方面的研究较少。 陶瓷型芯的质量和性能除了取决于陶瓷粉料的配方、 焙烧以及强化等工艺外,还取决于注射成型时制成的生坯质量。 因此, 对陶瓷型芯注射成型过程的研究很有必要。

注射成型过程的计算机模拟技术最早应用于注塑行业, 目前已经进入了实用阶段。 而对陶瓷材料的注射成型模拟研究也多集中于金属粉末注射成型领域。 本文主要基于目前世界上应用最广泛的Moldflow 软件, 模拟了某型号燃气轮机空心透平叶片用陶瓷型芯的注射成型过程, 并预测了成型过程中的缺陷, 对比了平均体积收缩率和尺寸检测结果, 分析了陶瓷型芯中的石英玻璃棒的应力情况。

1 陶瓷型芯结构

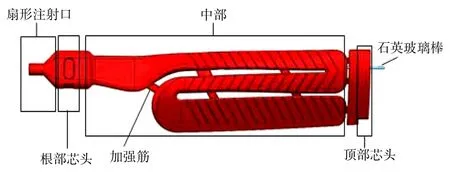

某型号燃机空心透平叶片用陶瓷型芯的结构如图1 所示。 该陶瓷型芯整体呈 “S” 形结构, 包含7 个加强筋 (中部5 个, 石英玻璃棒两侧各1个), 中部和顶部由 1 根 φ2 mm 的柱子和 1 段极其薄弱的截面类似三角形的结构连接。

图1 某型号燃机空心透平叶片用陶瓷型芯结构图

2 模拟设置

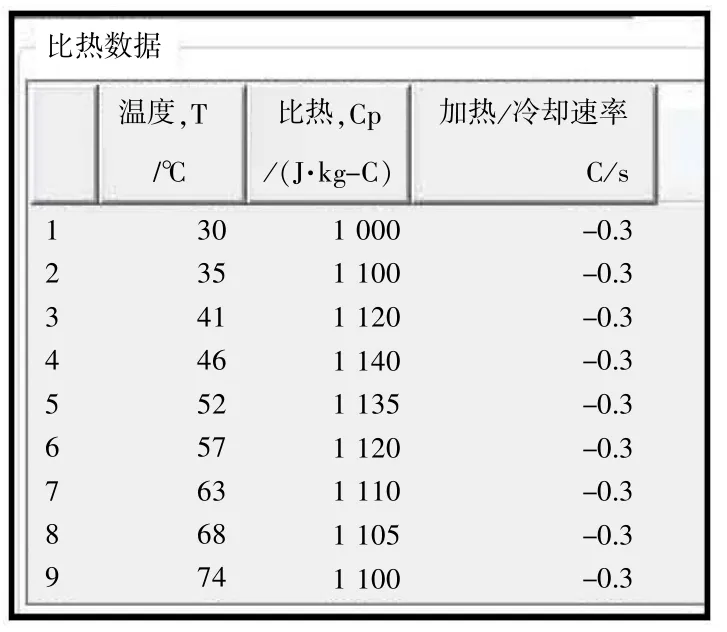

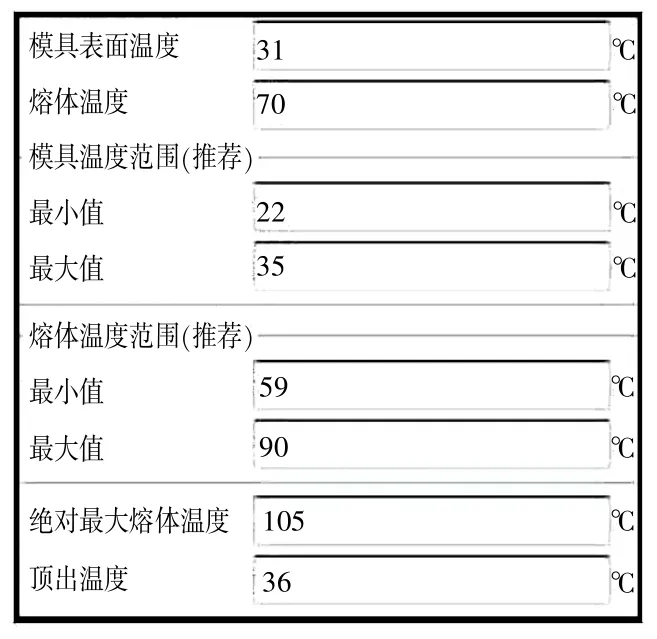

本文采用的计算机模拟的主要参数设置及材料性能如图2~5 所示。

图2 陶瓷浆料的黏度曲线

图3 陶瓷浆料的PVT 曲线

图4 陶瓷浆料的热属性

3 模拟结果

3.1 充模

充模效果是否良好是评判注射成型的最重要标准。 在充模良好的情况下, 才能考虑改变其他工艺变量以提高制件质量。 图6 是在采用图5 推荐工艺的条件下选择注射流量为75 cc/s、 注射压力为3.5 MPa 时的计算机模拟充型结果。 由图可见, 陶瓷浆料能平稳地充满陶瓷型芯模具模腔,最后充填部位处于排气侧靠近顶部的位置。 图7是采用与图6 相同的注射工艺进行短射试验得到的结果, 该图中a~h 对应于图6 中的a~h。 对比图6 和图7 可以看出, 计算机模拟的结果和实际短射试验的结果的吻合程度很高, 但实际注射的时间上要较计算机模拟的时间长约0.5 s, 这是由于压芯机的液压注射系统需要一定的反应时间造成的。

图5 陶瓷浆料的推荐压注工艺

图6 注射流量为75 cc/s、 注射压力为3.5 MPa 时陶瓷型芯的充模模拟

图7 注射流量为75 cc/s、 注射压力为3.5 MPa 时陶瓷型芯的短射试验

3.2 缺陷预测

3.2.1 熔接线

不同料流前沿交叉汇合时会形成熔接线(亦称熔接痕)。 制件产生熔接线的部位, 其强度取决于料流互相熔合的程度, 通常为制件基体材料强度的10%~90%[9], 因此熔接线应尽量位于制件厚大部位或非关键部位。 本文的研究对象存在七处加强筋, 这些加强筋起到了辅助充模的作用, 同时也增加了陶瓷浆料在模具型腔内融合位置的数量。图6 中共出现了7 处陶瓷浆料融合位置, 这些位置将形成熔接线。 图8 是Moldflow 模拟得到的注射流量为75 cc/s、 注射压力为3.5 MPa 时形成的熔接线位置, 从图中可以看出, 形成的熔接线都位于陶瓷型芯的厚大部位, 不会对陶瓷型芯的使用强度带来太大影响。

图8 陶瓷型芯在充模时形成的熔接线

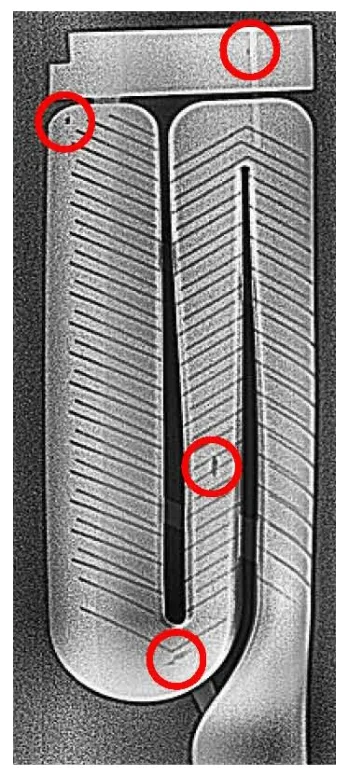

3.2.2 气穴

如果模具排气效果不好, 在注射过程中, 模具内的空气不能及时排出, 则会被卷入陶瓷浆料中形成气穴。 气穴的形成会降低这些部位的性能,给陶瓷型芯的质量带来不利影响。 图9 是Moldflow 模拟得到的注射流量为75 cc/s、 注射压力为3.5 MPa 时形成的气穴位置, 图10 是陶瓷型芯的x 射线检测结果。 对比图9~10 可以发现, Moldflow 对该陶瓷型芯的气穴缺陷的预测准确率达50%, 这是由于实际的模具中会存在许多镶块间隙, 陶瓷浆料注射时, 这些间隙可以辅助排气。由于这些气穴均处于该陶瓷型芯的非薄弱部位,并不会给陶瓷型芯的使用带来问题。

图10 陶瓷型芯的x 射线检测结果

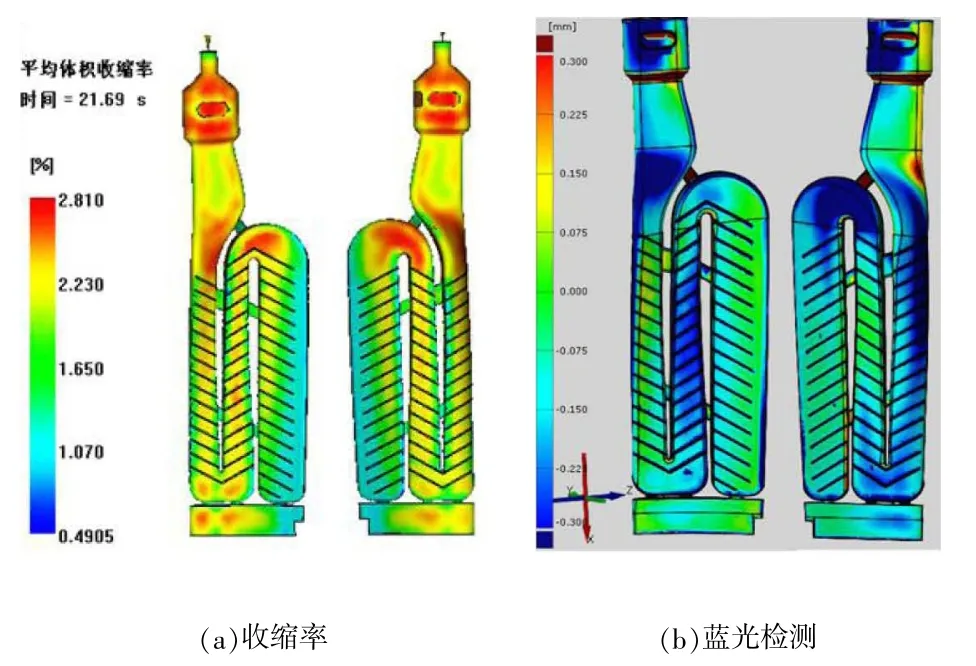

3.2.3 收缩和尺寸

注射成型过程中, 由于材料的冷却固化收缩将造成尺寸的变化: 均匀收缩造成产品尺寸缩小,不均匀收缩将造成翘曲变形。 由于在陶瓷型芯的实际注射成型后, 生坯均是在模具中冷却或在胎具上用沙袋重压冷却, 因此其变形很小, 尺寸变化主要体现在收缩。 图11 是Moldflow 模拟的陶瓷型芯注射成型过程中的平均体积收缩结果和实际压制的陶瓷型芯的蓝光尺寸扫描结果。 (a)图中颜色越接近红色代表收缩越严重,(b) 图中尺寸越接近深蓝色代表尺寸的负值越大。 从图中可以看出,该陶瓷型芯的整体尺寸较理论设计值小, 具体表现为陶瓷型芯的各部位均有一定程度收缩, 尤其在陶瓷型芯的根部和进气侧的收缩程度明显较其他部位严重。 在Moldflow 模拟出平均体积收缩率较大的地方, 陶瓷型芯的尺寸表现出较大的负值(即尺寸小于理论值), 平均体积收缩率较小的地方, 尺寸表现出较小的负值, 两者对应性较好。

图11 陶瓷型芯的计算机模拟平均体积收缩率和蓝光检测结果

3.3 石英玻璃棒的应力

采用石英玻璃棒成型该陶瓷型芯顶部柱状结构, 就需要分析该石英玻璃棒在陶瓷型芯的注射成型过程中的受力情况, 以便为选定性能合格的石英玻璃棒提供理论支持, 防止用于压制陶瓷型芯的石英玻璃棒在使用时发生断裂。 石英玻璃棒在模具中的定位是靠模具的上下半模来固定石英玻璃棒露出陶瓷型芯的部分。

图12 是在采用上述注射工艺下石英玻璃棒的应力情况, 颜色越接近红色代表应力越大, 颜色越接近深蓝色代表应力越小。 由图可见, 石英玻璃棒的最大应力为3.124 MPa, 最大应力发生在石英玻璃棒的固定位置附近, 距离固定位置越远的部位所受应力越小。 一般说来, 石英玻璃棒的抗折强度为60~70 MPa, 因此采用石英玻璃棒来成型该圆柱时, 不会发生由于注射工艺不当而造成石英玻璃棒损坏的情况。

表1 是在不同注射压力和注射流量下石英玻璃棒的应力模拟结果。 由表可知, 当注射压力一定(3.5 MPa),注射流量分别为 75 cc/s、 100 cc/s、120 cc/s (此3 种流量代表了该陶瓷型芯压制常用的低、 中、 高3 种注射流量)时, 石英玻璃棒所受最大应力分别为 3.13 MPa、 3.79 MPa、 4.13 MPa,石英玻璃棒所受最大应力随着注射流量的增大而增大。 当注射流量一定 (75 cc/s), 注射压力分别为 2.5 MPa、 3.5 MPa、 4.5 MPa 时, 石英玻璃棒所受最大应力均为3.13 MPa, 石英玻璃棒所受最大应力不会随着注射压力的增大而变化。 这是由于在陶瓷型芯的注射过程中, 注射流量相同时, 陶瓷浆料的流速一致, 充型时间也一样, 陶瓷浆料流过石英玻璃棒时对石英玻璃棒的冲击力大小基本一致, 所以石英玻璃棒所受应力相同。 在冷却过程中, 由于浆料粘度很大, 且冷却较快, 注射压力在模具型腔中难以通过浆料传递到石英玻璃棒上; 且由于石英玻璃棒呈圆柱结构, 使其所受因陶瓷型芯冷却收缩产生的应力极小,所以在流量相同的情况下,石英玻璃棒上所受应力几乎不变。

表1 不同注射压力和注射流量下陶瓷型芯中石英玻璃棒所受的最大应力

4 结论

本文采用Moldflow 软件对某燃机透平叶片熔模精密铸造用陶瓷型芯的注射成型过程进行仿真研究, 结果表明: Moldflow 可以准确模拟该陶瓷型芯的充模过程, 预测熔接线和气穴的位置, 模拟得到的该陶瓷型芯的平均收缩率与实际尺寸检测结果有很好的对应性; 陶瓷型芯中的石英玻璃棒所受最大应力随着注射流量的增大而增大, 不会随着注射压力的变化而变化。