页岩气水平钻井延伸极限预测与参数优化

胡德高,黄文君,石小磊,刘尧文

(1.中国石化江汉油田分公司,潜江 433124;2.中国石油大学(北京)石油工程教育部重点实验室,北京 102249;3.中国石化重庆涪陵页岩气勘探开发有限公司,重庆 408014)

四川盆地地区多丘陵和山地,生态环境脆弱,如何在多重约束下高效开发页岩气资源是一个极具挑战性的研究课题。高德利教授提出了大型“井工厂”的高效开发模式,通过大幅度增加井场布井数量和提高水平井的横向延伸距离,从而减少平台数量,达到降本增效的目标[1]。为保障大型“井工厂”工程的顺利实施,需要开展丛式水平井延伸极限预测与控制工作。国外对钻井延伸极限的相关研究与应用比较早,Meertens等[2]围绕Tern平台上钻探的大位移评估/开发井的作业工况,考虑了评价/开发概念的选择、井设计的关键问题和钻井风险,讨论了实际钻井作业的结果。Alfsen等[3]介绍了钻井作业的历史案例,包括获得的经验以及模拟钻井参数和现场数据之间的比较。Mason等[4]通过探索一些最近的案例,包括偏移量现场数据和先进的分析技术,对未来大位移井的极限作业进行了讨论与展望。Allen等[5]从井深结构、定向控制、水力及井眼清洁、摩阻扭矩等方面对大位移井突破10 km的作业极限进行了全面分析,并对后续工作进行展望。但大多属于工程案例分析。国内,高德利等[1,6]首次系统提出了钻井延伸极限的基本理论概念,汪志明等[7]、连威等[8]、闫铁等[9]分别建立了水力延伸极限和机械延伸极限的预测模型。近些年,高德利团队对三种延伸极限预测模型进行了集成[10-16]。罗伟等[17]针对大位移井的钻井实际,分析了钻机承受能力、钻柱强度、泵的额定泵压、目的层承压能力和井眼净化能力对大位移井延伸能力的影响,并给出了相应的计算公式。刘茂森等[18]根据长宁页岩气的钻井实际情况,分析了钻机承载能力、钻柱安全系数、地层承压能力及额定泵压等因素对水平井延伸能力的影响,推导了相应计算模型。许杰等[19]基于管柱平衡微分方程,综合考虑接触力、摩阻力、管柱内外钻井液等因素影响,建立了管柱摩阻扭矩计算模型;以井眼延伸长度为目标,考虑地面和井下各种约束的影响,建立了管柱作业极限的预测模型。但模型相对来说都比较单一。目前,中国页岩气水平井的水平段长度呈逐渐增长的趋势,水平井延伸极限的准确预测以及如何提高延伸极限等问题显得更加重要,急需开展该方面的研究。现借助钻柱力学模型,考虑约束参数、设计参数以及最优约束参数,建立钻井延伸极限的理论框架和预测模型,并将该理论应用到涪陵地区页岩气水平井钻井极限分析。

1 涪陵页岩气钻完井的现状

涪陵页岩气田是中国第一个投入商业化开发的页岩气田,其地表和地下地质情况均十分复杂,与常规油气藏和国外页岩气田相比,其开发过程中钻井施工难度较大[20]。其主要钻井技术难点有泥页岩地层井壁稳定性差、水平井眼轨道复杂、对生产套管强度和固井质量要求高以及建井周期长等。自2012年2月以来,中国石化针对涪陵焦石坝区块部署钻探焦页1井,井深3 320 m,水平段长1 001 m,实现了该区块海相页岩气勘探突破。2013年1月,焦页1HF井投入试采,该井井深3 653 m,水平段长1 407.5 m。同年,顺利完钻焦页8-2HF井,井深4 088 m,水平段长1 530 m。随后几年内,更是在该区块钻成井深5 295 m,水平段长2 053 m的焦页188-1HF井。随着钻井技术的快速发展,近几年内在该地区进行了12口开发调整井的作业,水平段长均超过2 500 m,其中6口井水平段长都超过2 800 m,焦页2-5HF井水平段长3 065 m,创造了中国页岩气开发新纪录。可见随着井深增加,水平段长度也呈同步增长的趋势。

一般来看,页岩气开发主要采用丛式水平井或大位移水平井,该井型的井眼轨道与常规油藏水平井的井眼轨道存在显著差异,除大偏移距和大靶前位移外,长水平段也是目前井眼轨道设计的主要特点。一般页岩气水平段越长,单井储层越大,储量的控制和动用程度越高[21],但是水平段并不是越长越好,水平段越长钻井难度越大,会导致脆性页岩垮塌和破裂等复杂问题,投资成本加大。同时由于井筒压差作用,水平段抽汲压力越大,产量反而降低[22]。针对涪陵地区钻完井设计中面临的水平段越来越长,考虑到其轨道的复杂性以及钻井过程中摩阻和扭矩更大、工具面摆放与控制更为困难、钻井难度加大等因素,迫切需要对页岩气水平井延伸极限工作展开深入研究。

2 延伸极限的预测模型方法

钻井延伸极限包括机械延伸极限、裸眼延伸极限和水力延伸极限。所谓“机械延伸极限”,是指钻机功率、管柱强度、导向控制模式等机械因素约束下可以安全钻达的最大井深;所谓“裸眼延伸极限”,是指保证裸眼段井壁安全稳定条件下,可以安全钻达的最大井深;所谓“水力延伸极限”,是指保证流体正常循环且井眼清洁条件下,可以安全钻达的最大井深。

三种极限模型都是在管柱力学模型、环空压力模型和井壁稳定模型的基础上进一步引入了“极限”的概念,因此钻井延伸极限理论是钻井力学理论的进一步发展。钻井延伸极限的定量预测模型可表达为

(1)

式(1)中:Llim为井眼延伸极限,m;L()为以钻井力学模型表示的井眼延伸长度,m;p为约束参数,指大钩载荷、转盘扭矩、钻头钻压、钻头扭矩、环空压力、岩屑床厚度等;d为设计参数,指泥浆性能、钻具组合等;P为约束参数p的许用空间,以约束条件的形式给出;p*为最优约束参数,在最优约束参数下井深取得最大值;c为操作工况,包含正常钻进、倒划眼、起下钻等。

式(1)的数学含义是指对于某一特定的钻井系统,在某设计参数d以及操作工况c下,约束参数p在其约束空间P内所能取得的井眼长度最大值。所以钻井延伸极限等于机械延伸极限、水力延伸极限和裸眼延伸极限这三者中的最小值,即

Llim=min(Llim,mec,Llim,hyd,Llim,open)

(2)

式(2)中:Llim,mec、Llim,hyd和Llim,open分别为机械延伸极限、水力延伸极限和裸眼延伸极限,其计算都要利用式(1),只是里面考虑的约束因素和作业工况不同。

3 页岩气水平井案例分析

以涪陵地区一口页岩井为例进行分析。该井完钻井深4 734.00 m,水平位移2 421.45 m,垂深2 362.95 m,水垂比为1.02,井身结构和井眼轨道的结果如图1所示。该井三开8-1/2″井眼是井眼延伸极限最重要的井段,后续以该井段为主要研究对象。

图1 井身结构和井眼轨道图

3.1 钻柱整体受力结果分析

大钩载荷随井深的变化结果如图2所示。对于滑动上提工况,大钩载荷随井深的增大而增大,且随摩阻系数λ的增大而增大。假定地面额定提拉力为2 250 kN,井眼延伸极限大于8 000 m。对于滑动钻进工况,大钩载荷随井深的增大而减小,且减小的速率增大,这是由于钻柱屈曲导致的。当地面大钩载荷为零为时,无法继续滑动钻进,此时井深为井眼延伸极限。当裸眼段摩阻系数和套管段摩阻系数分别0.25和0.15时,滑动钻进延伸极限仅为4 400 m,小于设计井深4 734 m。通过对比分析,滑动钻进是滑动导向作业下限制井眼延伸极限的工况。

图2 大钩载荷随着井深变化

地面扭矩随着井深的变化结果如图3所示。对于旋转上提工况和钻柱钻进工况而言,地面扭矩随井深的增大而增大,且随摩阻系数的增大而增大。假定地面额定扭矩为27.5 kN·m,当裸眼摩阻系数为0.20时,旋转上提工况对应的井眼延伸极限大于8 000 m,旋转钻进工况对应的井眼延伸极限为7 700 m,因此旋转钻进是旋转导向作业下限制井眼延伸极限的工况。

图3 地面扭矩随着井深变化

3.2 钻机性能参数优选

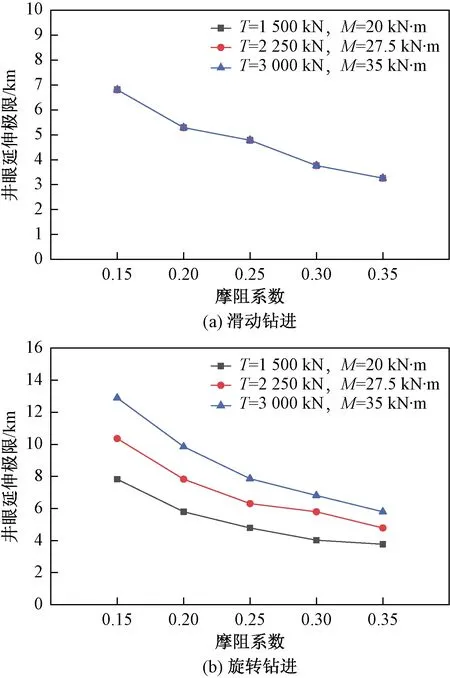

不同钻机性能参数下的延伸极限如图4所示。

图4 不同额定提拉力和地面扭矩下机械延伸极限

其中,钻机1的额定提拉力T为1 500 kN,额定扭矩M为20 kN·m;钻机2的额定提拉力为2 250 kN,额定扭矩为27.5 kN·m;钻机3的额定提拉力为3 000 kN,额定扭矩为35 kN·m。对于滑动钻进工况而言,高摩阻是限制延伸极限的主要因素,因此提升钻机性能对提高井眼延伸极限是无效的;而对于旋转钻进工况而言,高扭矩成为限制延伸极限的主要因素,因此提升钻机额定扭矩可有效提高井眼延伸极限。

不同钻井泵额定泵压Ppump下的井眼延伸极限如图5所示。其中钻机1、2和3的额定泵压分别为25、30、35 MPa。随着钻机额定泵压的提高,水力延伸极限不断增大,因此钻机额定泵压是限制水力延伸极限的主要因素。随着排量的增大,水力延伸极限不断降低,这是由于排量增大导致泵压升高。

图5 不同额定泵压下的水力延伸极限

3.3 钻具组合优选

不同钻具组合(bottom hole assembly,BHA)下的滑动和旋转延伸极限如图6所示。钻具组合主要包括5″钻柱、下部5″钻柱和上部5-1/2″钻柱三种类型。在滑动钻进工况下,采用5-1/2″钻柱可增大垂直段钻柱质量,从而增大滑动钻进极限,但是增大的效果非常有限。在旋转钻进工况下,采用线重小的钻具可降低管柱上的扭矩,从而提高旋转钻进极限。

图6 不同钻具组合下机械延伸极限

3.4 井眼曲折度影响分析

井眼曲折度是指实钻轨迹与设计轨道的差别。水平裸眼段钻进中频繁调整轨迹,井眼轨迹不平滑,井眼曲折度高,产生附加的摩阻和扭矩,限制了井眼的延伸极限。由图7可知,尤其对于滑动模式而言,当井眼曲折度比较大时,无法达到设计井深。因此,在钻井设计中要考虑井眼曲折度的影响,实钻过程中要尽量降低狗腿度,提高轨迹光滑度。

图7 井眼曲折度对井眼延伸极限的影响

3.5 钻井液密度优化

邻井压裂作业会导致地层压力上升。当邻井距离比较近时,地层压力上升的幅度比较大,如果采用的钻井液密度偏低时,将发生井筒溢流;如果采用的钻井液密度偏高,将发生井漏,造成井下事故。钻井设计中必须考虑地层压力变化来对钻井液密度窗口进行合理优化,图8为旋转转进情况下对泥浆密度的优化。由图8可知,本口井的钻井液密度建议取1.475~1.50 g/cm3。

图8 泥浆密度对井眼延伸极限的影响

4 结论

(1)随着井深的增加,页岩气开采所需的水平段越来越长。与常规油藏水平井相比,钻井过程中摩阻和扭矩更大、工具面摆放与控制更为困难。因此,延伸极限预测可作为页岩气水平井安全高效开发的有效手段。

(2)滑动钻进模式是约束水平段延伸的主要工况,当摩阻系数比较高时,螺旋屈曲锁死导致无法钻达设计井深。因此一方面要采取降低摩阻的措施,另一方面要采用全复合钻进或者旋转导向钻进模式。

(3)水平段钻进中频繁调整轨迹,导致井眼轨迹不平滑,井眼曲折度高,产生附加的摩阻扭矩限制了井眼延伸长度,因此在钻井设计中要考虑井眼曲折度的影响,在钻进作业中要尽量减少轨迹调整次数,保证轨迹平滑。

(4)邻井压裂作业可能导致正钻井地层压力上升,当邻井距离比较近时,地层压力上升的幅度比较大,此时钻井液的安全密度窗口较窄,需要对钻井液的密度进行合理的优化设计。