高频感应淬火45钢强度与硬化层深度的微磁无损检测

董海江,刘秀成,何存富,吴 斌

(北京工业大学材料与制造学部,北京 100124)

0 引 言

汽车减振器连杆等承载钢质杆类零件表面一般具有感应淬火硬化层[1]。为控制产品质量和优化工艺过程,需采用拉伸试验测定材料的屈服强度和抗拉强度[2],通过维氏硬度计测定硬化层深度[3]。这些传统测试方法均是有损的,仅适用于抽检而难以实现在线检测。

钢质杆类零件具有铁磁性,对其进行周期磁化过程中,可以检测到多种与微观结构相关的宏观磁特性曲线[4]以及微磁信号,例如:磁巴克豪森噪声(magnetic Barkhausen noise,MBN)[5]、增量磁导率(incremental permeability,IP)等。大量研究表明微磁信号与宏观力学指标(强度、硬度、硬化层深度等)间存在良好的相关性,由此发展出力学指标的微磁无损检测方法[6-8]。例如:WOLTER等[8-9]将开发的3MA-Ⅱ型微磁检测仪器成功应用于IF钢强度指标的微磁定量预测,模型预测的均方根误差小于8 MPa。LI等[10]通过提取增量磁导率信号的特征参数,实现了冷轧钢板屈服强度的定量表征。但他们并没有研究多类指标(强度和硬化层深度)的同步预测问题。吴斌等[11]综合切向磁场强度、磁滞回线和磁巴克豪森噪声的多项特征磁参量,建立了钢杆表面淬硬层深度的多元线性回归预测模型,预测平均误差仅为3.87%。但他们采用的闭环式磁路体积庞大,传感器与试件的磁路耦合易受圆柱试件外径波动影响,对微磁信号的检测质量有待提升。

综合来看,当前的研究主要针对单类指标(强度或硬化层深度)进行微磁定量检测,针对两类指标同步进行定量预测的研究尚未见报道。本文采用具有开放式磁路的传感器,通过夹具和传感器内置的预紧弹簧可以保证磁路与试件表面的良好耦合,获得高质量的微磁信号。通过实验测试具有不同硬化层深度钢杆的强度指标,研究利用微磁方法实现了高频感应淬火45钢杆两类力学指标(屈服和抗拉强度、硬化层深度)的无损定量检测。

1 微磁检测系统与原理

1.1 检测系统

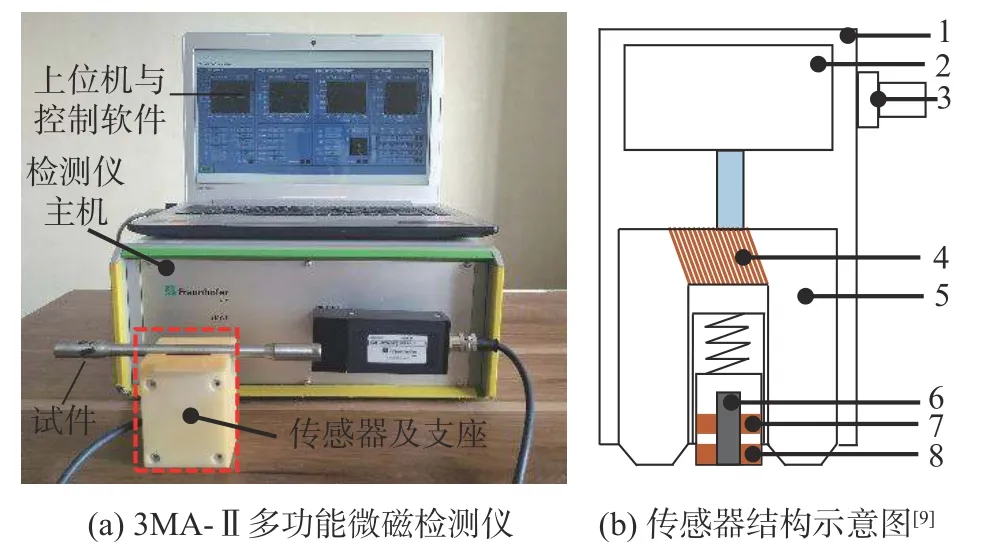

采用图1所示的德国弗劳恩霍夫无损检测研究所研制的3MA-Ⅱ型微磁检测仪开展实验。该仪器由检测仪主机、传感器、上位机与控制软件组成。

图1 检测系统

检测时,传感器的U型磁轭与待测试件表面紧密贴合。励磁线圈和激发线圈中同时通入低、高频正弦电流,在磁轭底端形成叠加周期交变磁场对试件进行磁化。试件磁化过程中,接收线圈和霍尔元件采集特征磁信号,通过分离和解调方法得到磁巴克豪森噪声、切向磁场强度和增量磁导率等信号。

1.2 检测原理

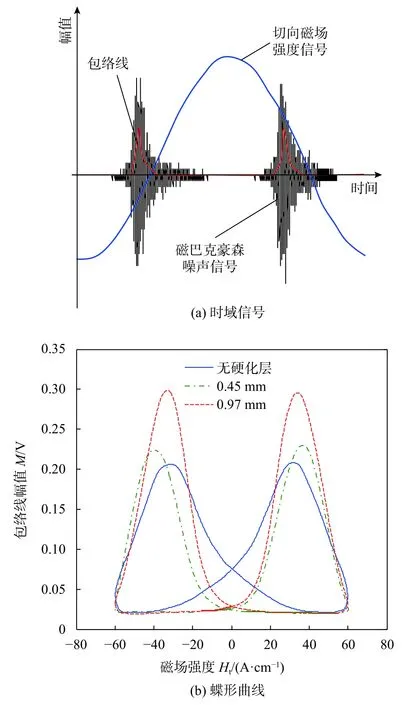

在低频外加磁场反向过程,铁磁性材料内部将出现磁畴翻转。磁畴翻转受微观结构的钉扎作用而呈现不连续性(称作巴克豪森跳变),诱发系列脉冲磁场信号,可被材料表面的电感线圈接收,形成的电压即为磁巴克豪森噪声信号(图2(a))。MBN信号特征与晶粒尺寸、析出物等相关[12],可以间接反映材料的宏观力学性能。一般地,可从图2(a)原始信号波形及图2(b)的蝶形曲线(幅值的包络线随切向磁场强度Ht的变化规律)中提取7项MBN的特征参量,其具体含义见表1。

图2 典型磁巴克豪森噪声信号

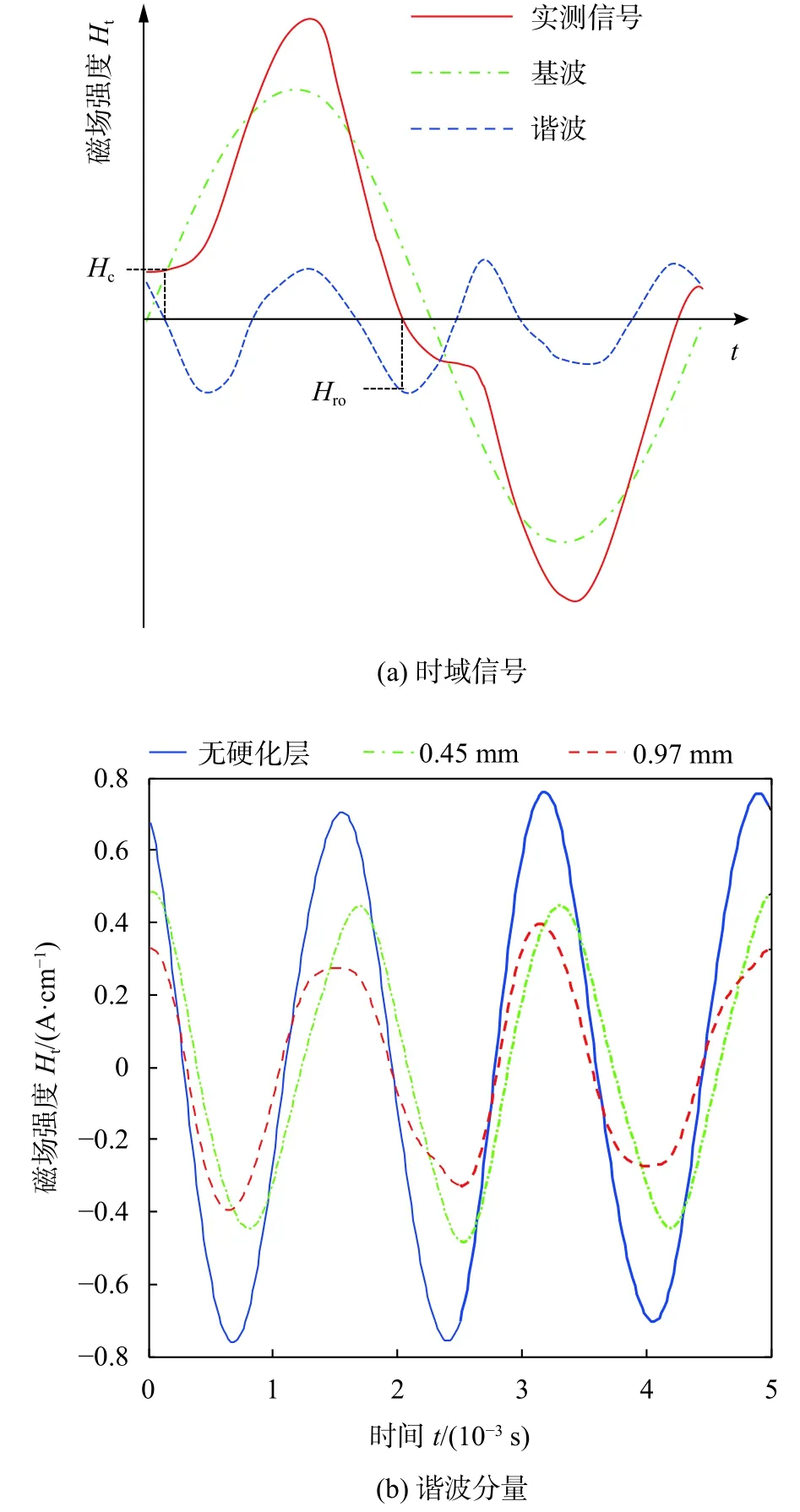

铁磁性材料的磁滞特性也与微观结构相关。相比外加的正弦磁场,霍尔传感器测量得到的材料表面切向磁场强度信号(图3(a))受磁滞特性影响而出现谐波失真。由于谐波失真间接与材料微观结构相关,也可以通过测量谐波失真程度间接反映材料宏观力学性能的变化。切向磁场强度信号特征主要从基波、谐波时域波形(图3(b))及幅值谱中提取,具体的11项特征参量符号及物理含义可从表1中查询获得。

图3 典型切向磁场强度信号

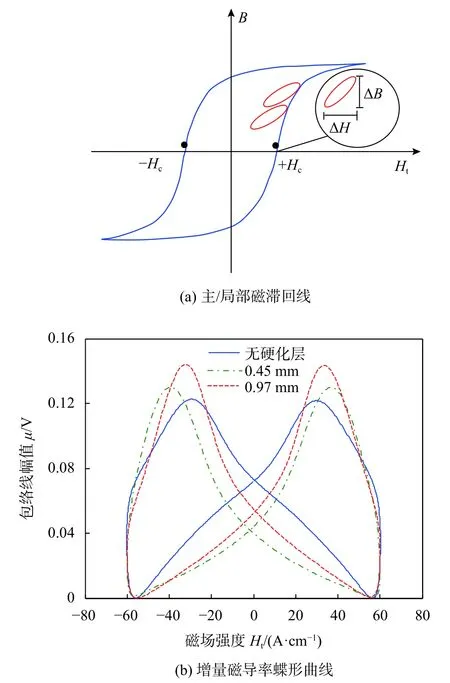

在低频磁化周期过程中,利用激发线圈提供高频增量磁场可以在试件中形成涡流(图4(a)),此时接收线圈感应的电压信号反映了不同磁化状态下材料的磁导率信息。一般地,将从感应电压信号中解调得到的阻抗虚部随切向磁场强度的变化规律以增量磁导率蝶形曲线(图4(b))进行描述。表1中给出了共计7项增量磁导率蝶形曲线的特征参量。

图4 典型增量磁导率蝶形曲线

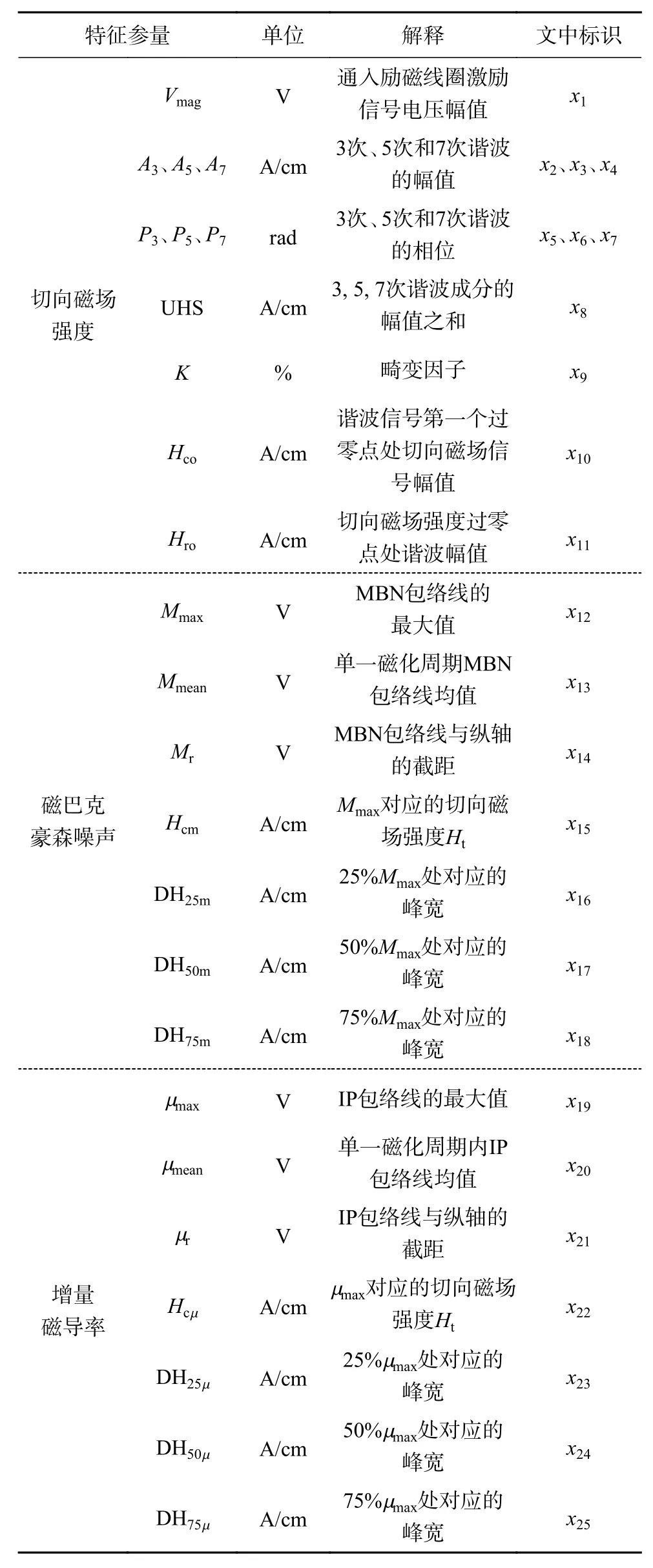

表1 磁学检测常用特征参量表

2 试件制备

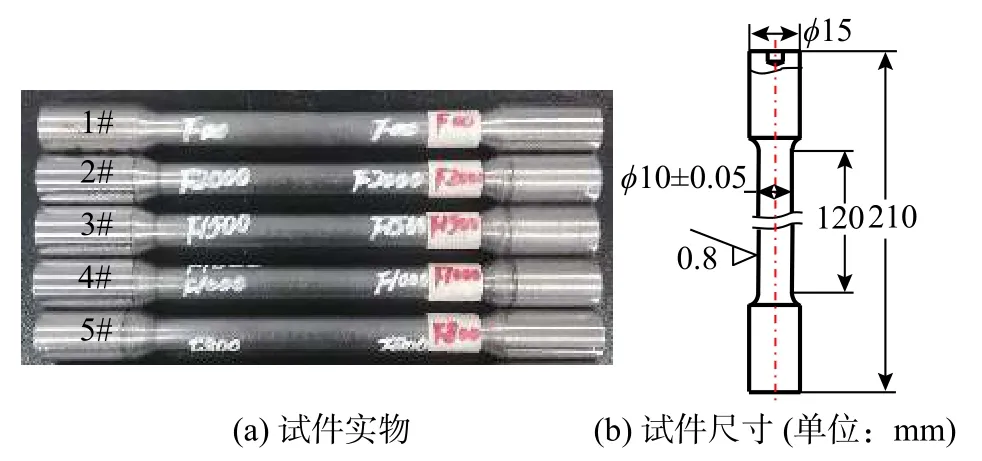

选取同一批次的45钢杆,加工得到图5所示的5根圆棒拉伸试件,平行段直径为10 mm,长度为120 mm。对试件进行编号,其中1#试件不进行热处理,编号2#~5#试件进行高频感应淬火处理。调整感应线圈移动速度,使试件表面形成的硬化层深度依照试件编号2#~5#逐次增大。开展微磁信号检测前,先后使用120目和600目砂纸对表面进行打磨,去除热处理过程中试件表面的薄氧化层。

图5 试件实物及尺寸

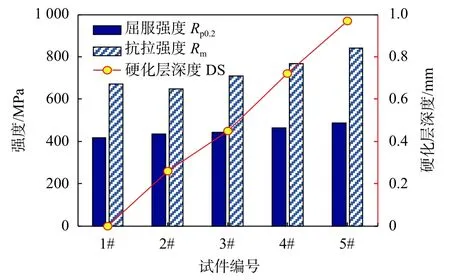

在完成微磁信号检测之后,根据国标GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》对圆棒试件进行拉伸试验,测得试件的屈服强度与抗拉强度,结果如图6所示。从远离断口区域的标距段进行圆环切割,制备成金相试样,在金相显微镜下的观察结果(图7)可见:淬硬处理后圆棒表面出现硬化层(马氏体为主),芯部组织以铁素体为主。按照国标GB/T 5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》进行硬化层深度检验,测定编号2#~5#试件中有效硬化层深度分别为DS2=0.26 mm、DS3=0.45 mm、DS4=0.72 mm和DS5=0.97 mm。相比铁素体而言,马氏体的强度明显提高。因此,随着硬化层深度的增加,圆棒的屈服强度与抗拉强度值逐步增长。

图6 试件的屈服/抗拉强度与硬化层深度

图7 试件硬化层深度和微观组织

3 微磁检测结果

将圆棒试件放置于图1所示的3D打印支座,使得内嵌于支座的传感器磁轭及磁信号测量组件底面与圆棒中间段相接触,先后转动圆棒试件,传感器测试圆棒同一圆周的2个不同位置。在每个测试位置共重复采集10组数据。

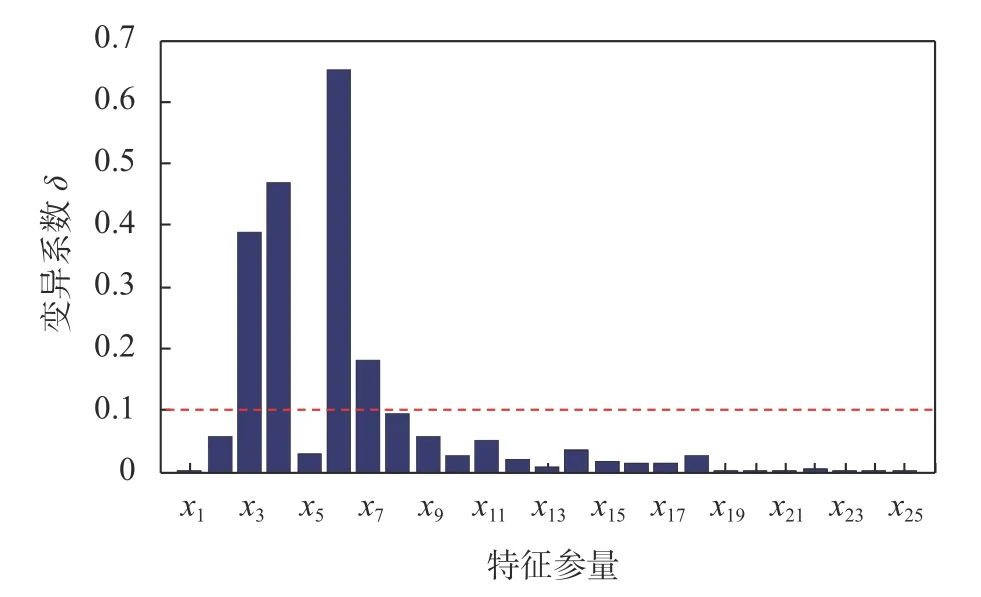

首先,对25项微磁参量重复测量数据质量进行分析。利用采集的10组数据,统计各微磁参量的变异系数δ=σ(式中σ为标准差,为平均值)。图8给出了25项微磁参量的变异系数统计结果,其中x3、x4、x6、x7对应的δ值偏大(δ>10%),即重复测试数据的离散程度偏高,不适于后续定量分析。

图8 3#试件各特征参量的变异系数

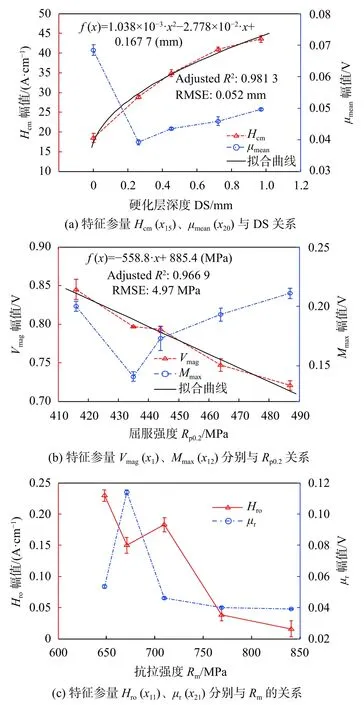

进行微磁参量初步筛选后,分析剩余微磁参量随硬化层深度DS、屈服强度Rp0.2、抗拉强度Rm的变化趋势。图9给出了典型的分析结果,可以看出:参量Hcm随硬化层深度DS增加而呈现上升趋势(图9(a)),这与表层铁素体逐步相变为马氏体相吻合。图9(b)和图9(c)所示结果则显示:参量Vmag与屈服强度Rp0.2以及参量Hro与抗拉强度Rm间均呈现典型的负相关。

图9 典型特征参量随力学性能指标变化趋势

4 分析与讨论

4.1 相关性分析

图9所示结果表明,特定微磁参量与分析的力学指标间可能近似线性相关。为此,采用皮尔逊相关系数分析方法,统计筛选得到21个微磁参量与3项力学指标的相关性。计算时,将同一位置获取的10组测量结果进行平均,它们与各力学指标间的皮尔逊相关系数统计结果如图10所示。

图10 特征参量与DS、Rp0.2、Rm的相关系数

大部分微磁参量与3项力学指标之间呈负相关且相关系数高于0.6,表明微磁参量与力学指标强相关。x1与Rp0.2的相关系数高于0.97,两者间呈现良好的线性依赖关系,图9(b)中线性拟合方程进一步表明了该关系。x11与Rm也具有较高的相关系数(高于0.92),两者间呈现近似线性关系(图9(c))。特征参量x15和x22与3项力学指标均呈正相关,其中x15与DS相关系数高于0.97,线性拟合确定系数R2=0.93;但进一步分析发现,二者更近似抛物线关系,其二次拟合方程R2高于0.98,见图9(a)。

4.2 多元线性回归分析

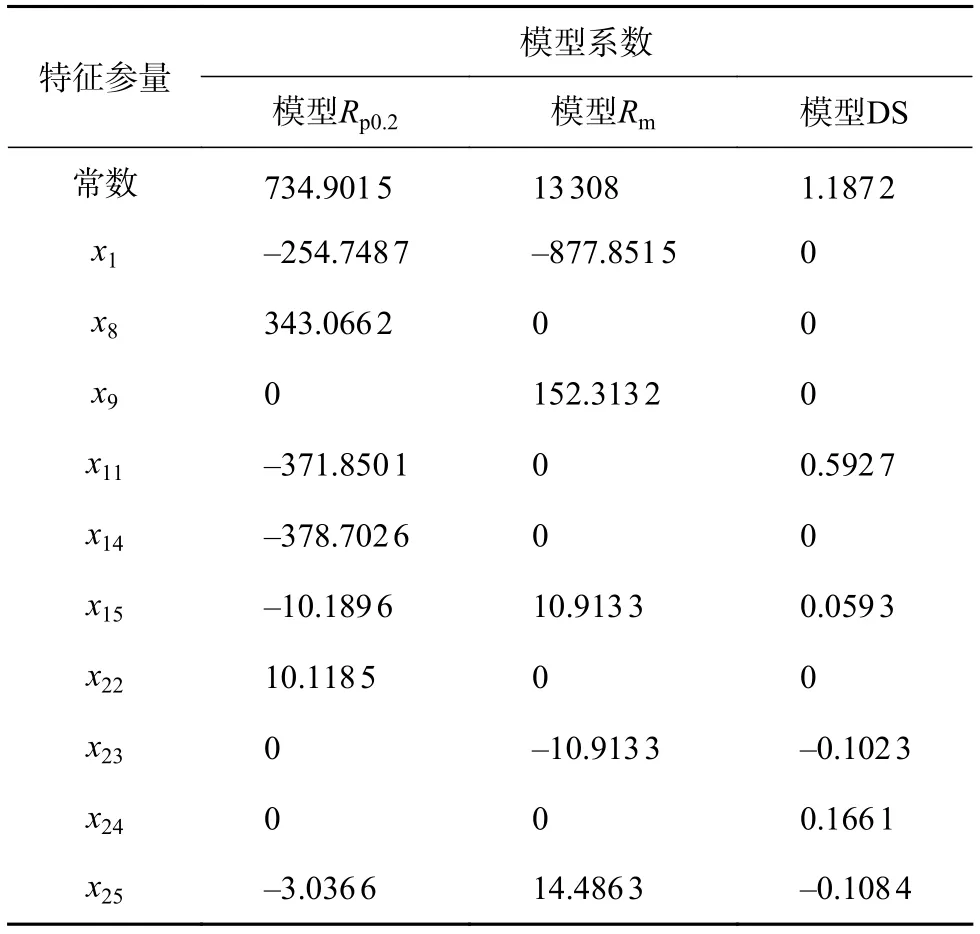

选取相关系数高于0.6的微磁参量作为自变量,力学指标(屈服强度Rp0.2、抗拉强度Rm和硬化层深度DS)作为因变量,构建多元线性回归模型。针对实验测试数据,采用逐步回归算法对模型进行训练,最终模型使用的微磁参量及其权重系数值见表2。

表2 多元线性回归模型结果

利用以上3个多元线性回归模型分别对Rp0.2、Rm和DS预测,结果如图11所示。

图11 多元线性回归模型结果

结果显示,针对3个力学指标的预测,得到的多元线性回归模型包含的微磁参量存在差别,反映了不同微磁参量敏感的力学指标并不一致。建立的面向屈服强度、抗拉强度和硬化层深度的3个预测模型均具有较高的精度,它们的预测数据与实际数据的线性相关系数均大于0.99,预测结果的均方根误差分别为0.64 MPa、1.42 MPa和9 μm。

5 结束语

本文利用多项微磁参量对高频感应淬火45钢试件的屈服强度、抗拉强度和硬化层深度进行无损定量检测,得到以下结论:

1)大部分微磁参量对力学指标(屈服/抗拉强度、硬化层深度)变化较敏感,皮尔逊相关系数分析结果显示两者间呈现强相关性。

2)个别微磁参量与力学指标间存在良好线性关系,比如x1与屈服强度及x15与硬化层深度相关系数高达0.97,x11与抗拉强度相关系数高于0.92。

3)基于多元线性回归模型,微磁方法可以对高频感应淬火45钢试件的屈服强度、抗拉强度和硬化层深度进行无损定量预测。