基于二次包裹的低品位矿物原料在建筑陶瓷生产中的应用*

黄玲艳 钟辛子 曹丽云 黄剑锋 刘一军 欧阳海波,

(1 蒙娜丽莎集团股份有限公司 广东 佛山 528211)

(2 陕西科技大学材料科学与工程学院 西安 710021)

前言

建筑陶瓷产品多选用不可再生的矿物资源作为原料[1]。自20世纪60年代以来,随着长时间、规模化的资源开采,国内矿物资源开采成本逐渐提升,水土流失等关联性环境问题日趋严重[2,3]。为此,如何提高矿物资源的利用率,实现低品位矿物原料在生产中的应用成为领域内研究的热点[4]。本文采用二次包裹技术对特定配方的坯体粉料进行表面预处理,同步优化生产工艺,提升低品位矿物原料的利用价值,对其应用于建筑陶瓷领域具有较大指导意义。

1 低品位原料及坯料配方的优化

1.1 低品位原料

低品位原料指受当前技术限制,因主晶相成分低或杂质较多而难以实现利用的原料。在建筑陶瓷的实际生产中,采用低品位矿物原料制备出的瓷质砖色调不稳定、白度低,无法直接作为通体瓷砖二次加工[5]。其次,低品位矿物可能含有Fe、Mn等杂质元素,致使陶瓷产品出现耐火度降低、烧成区间窄化等技术问题和黑心、翘曲等质量问题[6,7]。因此,基于低品位原料的特性,开展坯料配方的优化尤为关键。

1.2 坯料配方的优化

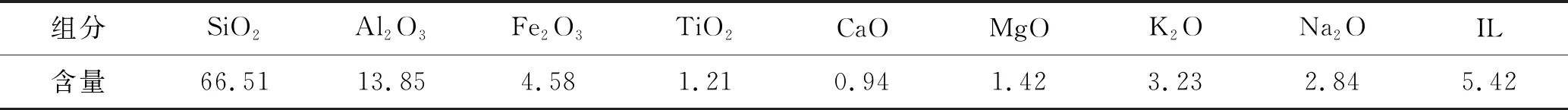

低品位原料来源于广东蒙娜丽莎集团股份有限公司,其化学成分如表1所示。由表1可知,低品位原料中含有Fe2O3、TiO2等多种杂质相。同时,针对低品位原料的组分特点,围绕以下三点开展坯料配方的优化:

表1 低品位原料化学成分(wt%)

(1)从工艺的角度,拟采用除铁、过筛的工艺方法降低低品位原料杂质含量;

(2)从原料的角度,为了维持生产配方的稳定,引入适量铝矾土、黑滑石以弥补低品位原料化学成分的不足;

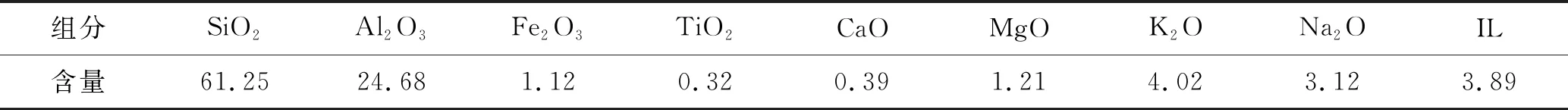

(3)从性能的角度,结合广东周边地区原料的特色,适当引入水洗红土、高铝粘土、低质钾钠砂等高铝含量、低白度且低成本的原料作为复合相,以提升材料的耐火度和力学强度。以低品位原料为主相,经组分优化后的坯料配方化学成分如表2所示。

表2 经优化坯料化学成分(wt%)

2 表面二次包裹技术及其应用研究

2.1 粉料表面二次包裹技术

粉料表面二次包裹技术是指借助多种层外包裹方法,在原有坯料粉体的表面生成特殊包裹层,实现对坯料粉体结构的改性,进而赋予其独特的功能[8,9]。基于经配方优化后的低品位原料配方体系和现有生产设备,围绕以下三点设计粉料表面二次包裹技术:

(1)优选水分含量介于0.18%~0.2%,颗粒粒径介于35 μm~45 μm的无机色料或纳米级ZrSiO4作为包裹剂;

(2)球磨过程中添加适量颗粒增强剂,以防止坯体颗粒因强度过低发生破损,影响二次包裹效率;

(3)严格控制粉料的水分含量。粉料水分适宜偏湿,可利于包裹粒子的吸附。

2.2 二次包裹技术的应用研究

2.2.1 二次包裹粉料的传送与防护

由于静电排斥作用,传统的输送带传输难以吸附粉尘,易造成原料损耗和环境粉尘污染。如图1所示,为优化改性粉料的传送工艺,设计了BB1~BB4四个独立的改性粉体喂料仓,可将类别不同的二次包裹粉体原料储存其中以备用。其次,动力源负压泵VP1R1可通过切换管道电磁阀,将经改性的二次包裹粉体通过真空吸管道传输到WL1R1~WL4R1四个存料箱中,以防止粉体发生逸散和环境污染。

图1 表面二次包裹粉料设备及生产流程图

此外,传统的送料生产通常采用间歇式搅拌斗搅拌的方式,即每次将800 kg~1 000 kg的粉料送至搅拌斗中作业,待作业完毕、搅拌斗完全放空后再二次送料。但该种送料方式存在三个方面的弊端:

(1)开机满斗时重量大,瞬时功率高,高负载对设备损伤较大,损耗电能较多;

(2)搅拌效果较差,若搅拌时间过短则难以实现较好的包裹,若搅拌时间过长则致使原料破碎;

(3)工作效率较低[10]。

基于以上不足,设计出连续式快速搅拌系统。搅拌筒M1R1在空载时转动,随后混合粉料经输送带B1R1从左边连续进料、右边连续出料,粉料经一个约60°的斜面以滑落方式进入搅拌筒,再经搅拌筒内铸造的螺旋通道形成粉料流。同时,螺旋通道内还设计有多层的叶片,当粉料流沿着螺旋通道滚动前进时,内部的多层叶片结构可以将粉料流充分打散,从而达到提高生产效率、均匀混合粉料的目的。

2.2.2 二次包裹粉料的分散

在实际生产过程中,经二次包裹的粉料颗粒在破碎、球磨等工艺流程中易因摩擦而带上异种电荷,进而发生相互吸引、颗粒团聚的现象。

为了防止经二次包裹的粉料颗粒发生团聚,可采用静电分散器对二次包裹粉料进行分散处理。在WL1R1-WL4R1四个存料箱中装备有高压电源,高压电源可以借助电晕放电电离周围空气,使之带同种电荷。因此,当细小的二次包裹粉料经过WL1R1~WL4R1四个存料箱时,颗粒之间会因附有同种电荷而发生静电排斥,从而实现二次包裹粉料的均匀分散。

2.2.3 二次包裹粉料配比的控制

经优化的生产线由电脑全程自动化控制,低品位原料粉体存贮在H1R1粉仓内,借助压力传感器动态监控内部实时的料位高度。

同时,由悬挂式皮带电子秤WBH1R1控制基料的流量,四种包裹用高质粉料分别由螺旋推进式电子秤VS1R1~VS4R1控制流量。基于此,可根据坯料配方要求,通过调控WBH1R1皮带和VS1R1~VS4R1螺旋推进器的速度,将多种原料在输送带B1R1上快速混合,以精确控制二次包裹粉料的配比,可根据实际生产场景对配方进行快速切换,提升生产效率。

此外,采用自动化系统和电子秤对生产线进行数字化控制,实现自动生产、精准配料,确保产品质量的稳定。经优化后的数控化操作模式可在多个坯体配方中快速切换,单系统可基于2~3个独立配方平行调配,可同时满足四条大型窑炉生产线的配料需求。

3 结论

(1)基于低品位矿物原料组成,优化坯体粉料配方,对粉料表面进行二次包裹改性,可以有效提高低品位矿物原料的价值,实现废旧资源二次利用,降低生产成本。

(2)粉料表面二次包裹技术可选用含水率介于0.18%~0.2%、粒径介于35 μm~45 μm的无机色料或纳米级ZrSiO4作为包裹剂,优选高强度粉料作为原料。

(3)经优化的生产线可借助智能化系统指导自动化生产,实现二次包裹粉料的优选和分散,提高生产效率,满足大型窑炉生产线的配料需求。