CQFP不同引线成型方式的板级组装可靠性分析

明雪飞,王剑峰,张振越

(中国电子科技集团公司第五十八研究所,江苏 无锡 214035)

0 引言

陶瓷四边引脚扁平封装(CQFP)是一种表面安装型元器件,引线细、间距小,与传统的插孔式封装相比,在很大程度上提高了封装和组装的密度[1],并且具有很高的可靠性,被广泛地应用于军事和航空航天印制板组装领域[2-3]。

CQFP产品在使用中,往往要经受热真空、温度循环和力学振动/冲击等恶劣环境条件的考验。CQFP常用Al2O3陶瓷管壳,引线为柯伐材料,在进行板级组装时,常用PbSn焊料进行引线与PCB的焊接。由于陶瓷管壳与PCB间的热膨胀系数、杨氏模量等参数的区别,导致器件在受到力学振动、温度循环等过程中引线互联部分会产生应力应变累计,焊接处易产生裂纹而导致失效。

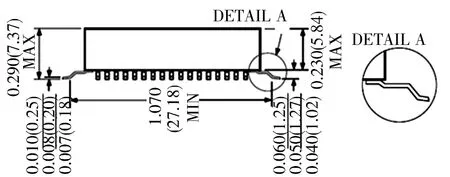

Analog Device公司的电路A/D转换器AD10200采用CQFP形式,封装面积为24.13 mm×24.13 mm,对引线进行了二次成形处理,具体的结构如图1所示。借鉴此设计结构,针对某款CQFP100封装产品,通过模态、随机振动和温循疲劳仿真分析,对比一次成型和二次成型的引线CQFP板级组装的抗机械疲劳和抗热疲劳性能,评估两种结构的板级组装可靠性。

图1 AD10200电路封装示意图

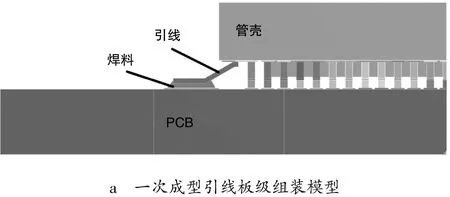

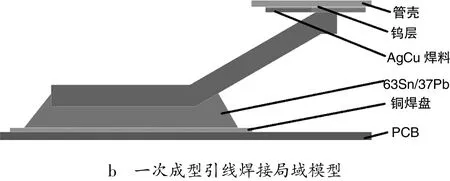

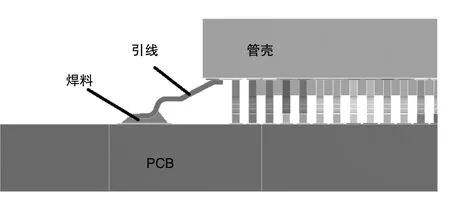

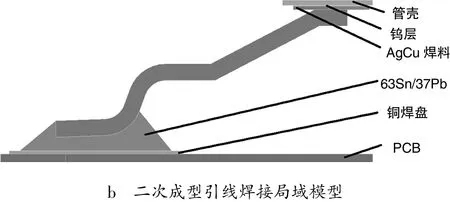

1 CQFP100有限元分析热力学模型

采用CQFP100封装器件为有限元计算对象,由于CQFP器件的对称性,可取其1/4建立有限元模型。一次成型引线CQFP100封装器件模型如图2a所示,二次成型引线CQFP100封装器件模型如图3a所示。模型由陶瓷管壳(Al2O3)、引线、焊料和PCB板组成,具体的细节还包括陶瓷管壳钨层焊盘、AgCu焊料和PCB板焊盘,如图2b、图3b所示。

图2 一次成型引线板级组装结构图

a 二次成型引线板级组装模型

图3 二次成型引线板级组装结构图

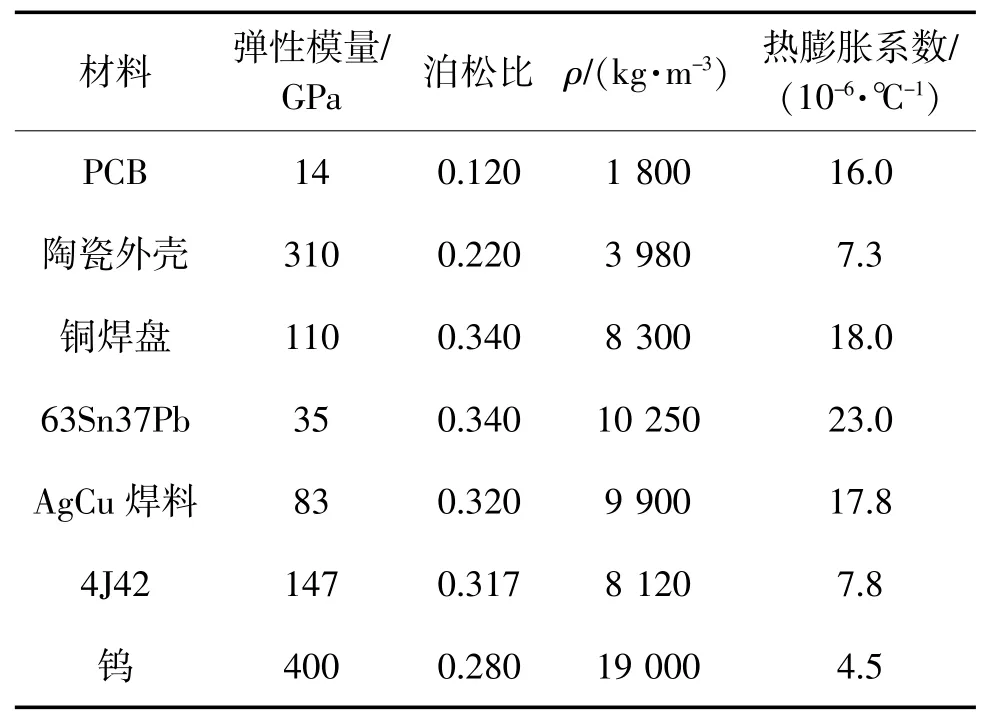

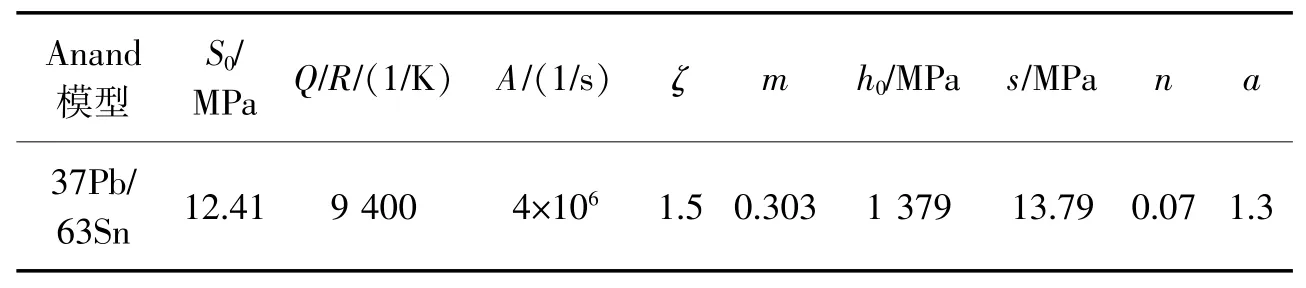

相关材料的参数如表1所示,焊料PbSn采用粘塑性Anand方程来描述其力学性能,如表2所示[4]。其他相关材料的参数被认为是线弹性的,且不受温度影响。

表1 模型材料参数

表2 PbSn焊料的Anand模型参数

2 计算结果及分析

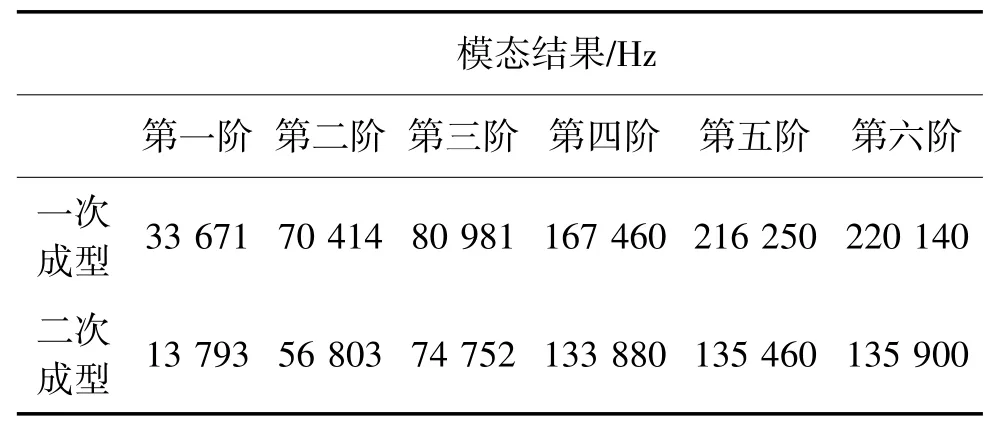

2.1 模态仿真分析

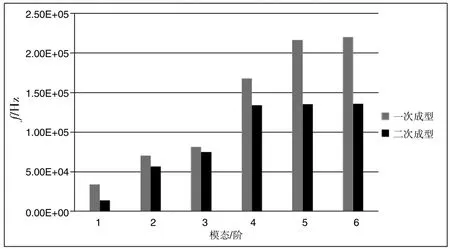

分别对一次成型引线器件与二次成型引线器件进行模态分析,模态分析结果如图4所示,分别对比一次成型引线模型与二次成型引线模型前6阶的固有频率,如表3所示。从仿真结果能够看到前6阶的固有频率一次成型引线模型都高于二次成型引线模型,这表明二次成型引线方式能够降低器件板级组装的刚性。其中,最重要的参考频率是基频(第一阶频率)。一次成型的基频为33 671 Hz,二次成型后的基频降为13 793 Hz,降低了59%,这表明引脚的柔性有较大的提高,这将有助于提高焊点的抗疲劳寿命。

表3 模态结果对比

图4 模态分析结果对比

2.2 随机振动分析

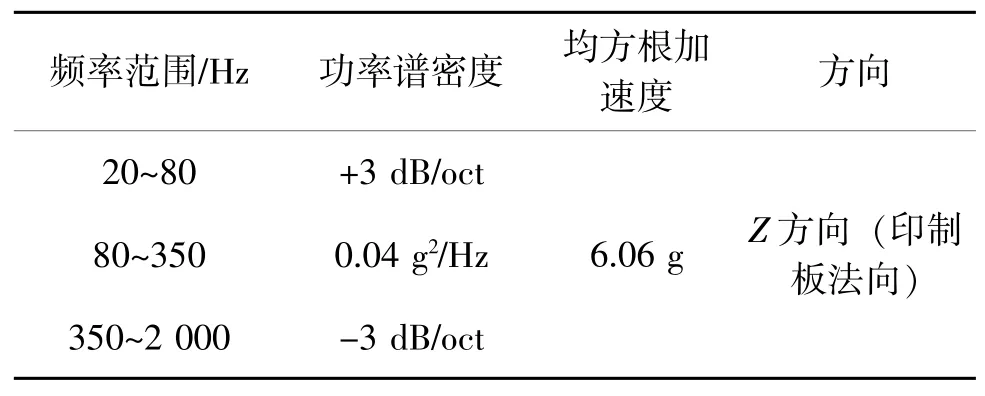

随机振动激励如表4所示,在20~80 Hz频率范围内,功率谱密度为+3 dB/oct;在80~350 Hz频率范围内,功率谱密度为0.04 g2/Hz;在350~2 000 Hz频率范围内,功率谱密度为-3 dB/oct。

表4 随机振动激励响应条件

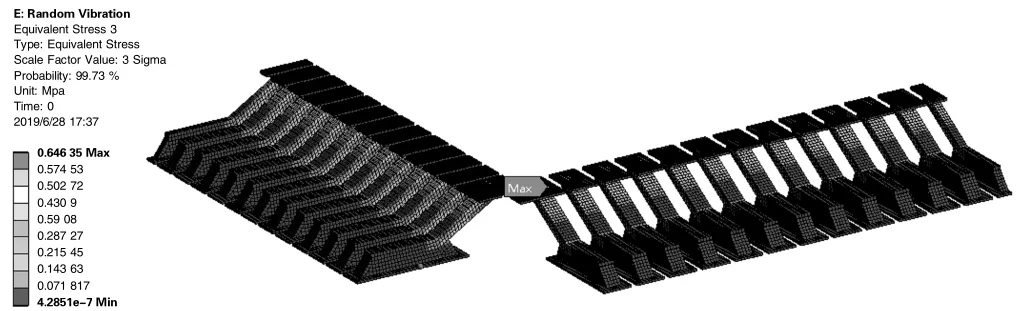

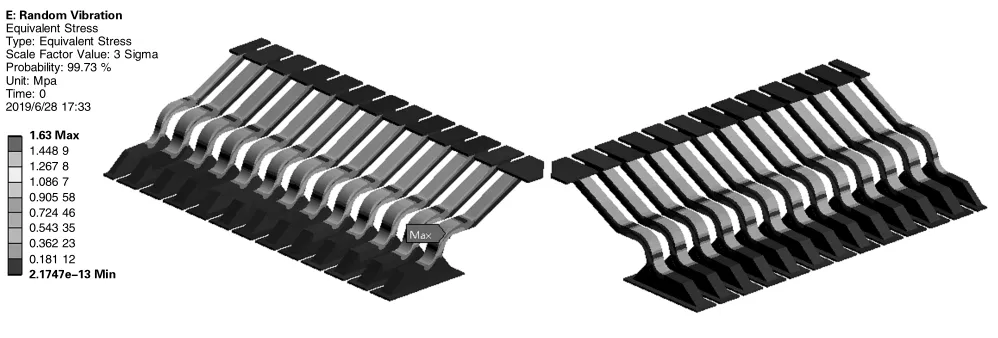

从图5中可以看出,一次成型引线器件的最大应力出现在引线顶端与AgCu焊料接触的区域。如图6所示,二次成型引线器件的最大应力出现在引线二次折弯处;二次成型后,最大应力点从引线顶端与焊料接触区域转移至引线二次折弯处,在随机振动过程中能够很好地提高焊接处的抗机械疲劳寿命。

图5 一次成型引线器件应力分布图

图6 二次成型引线模型应力分布图

2.3 温度循环焊接疲劳寿命分析

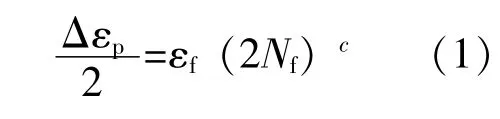

焊接层的温循疲劳失效属于低周疲劳失效,对焊接层疲劳寿命预测多采用基于应变范围的Coffin-Manson方程[5]。Coffin-Manson方程将焊点的疲劳寿命与材料热循环过程中的非弹性应变范围相关联,其表达式为:

式(1)中:Nf——温循疲劳失效次数;

Δεp——非弹性剪切应变范围,它的值是等效塑性应变的倍;

εf——疲劳迟延系数,对于共晶焊料,εf=0.325;

c——疲劳滞指数,其数值与温度循环条件相关,按照温度循环条件计算c为-0.425 3。

温度加载采用交变温度载荷:温度范围为-45~80℃,升/降温速率为5℃/min,高温保持时间为2 h(包括升温过程),低温保持时间为2 h(包括降温时间),温度曲线如图7所示。

图7 温度加载曲线

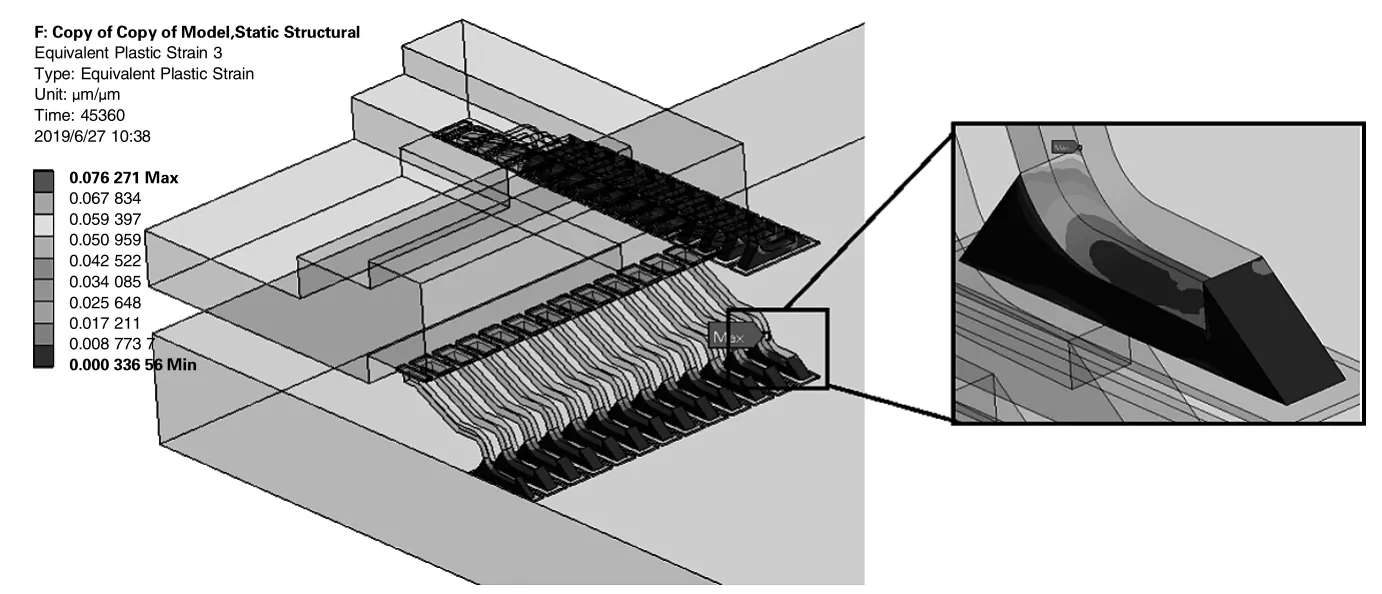

引线互联的最大等效塑性应变出现在低温保持阶段,一次成型和二次成型引线模型的等效塑性应变分布云图分别如图8和图9所示,两种引线模型的最大塑性应变都出现在靠近边角处的焊料外侧。

图8 一次成型引线模型等效塑性应变云图

图9 二次成型引线模型等效塑性应变云图

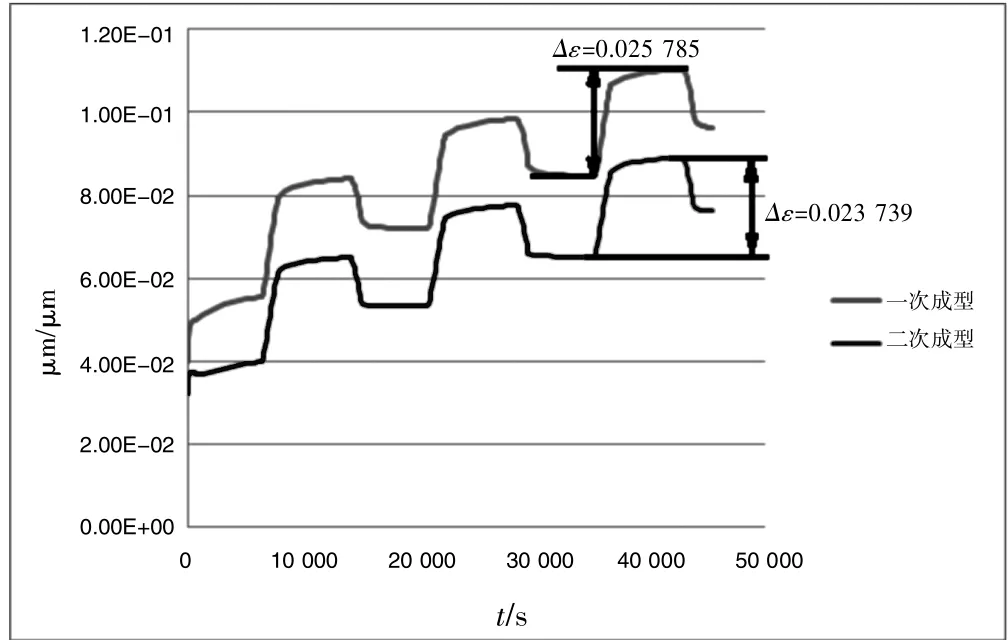

一次成型与二次成型引线器件关键焊料处的塑性应变变化曲线如图10所示,其中一次成型引线模型第三个温度循环周期内的等效塑性应变范围△ε=0.025 785;二次成型引线模型第三个温度循环周期内的等效塑性应变范围△ε=0.023 739。

图10 等效塑性应变变化曲线

采用改进的Coffin-Manson方程对焊点的温循疲劳寿命进行预测,分别将一次成型和二次成型引线器件第三个温度循环周期内的等效塑性应变△ε带入公式(1)中,计算得到的疲劳寿命如表5所示。

表5 两种成型方式板级组装寿命对比

根据仿真结果, CQFP100一次成型引线焊接处的温循疲劳寿命为271次,二次成型引线焊接处的温循疲劳寿命为329次。二次成型的方法能够有效地提高CQFP器件的板级温循可靠性。

3 结束语

通过对一次和二次成型引线的CQFP100封装进行了模态、随机振动和温度循环下疲劳寿命仿真分析。通过模态分析可以看出,一次成型的基频为33 671 Hz,二次成型后的基频相比一次成型的基频降低59%,表明引脚的柔性有较大的提高,有助于提高焊点的抗疲劳寿命。通过随机振动分析发现,相比于一次成型器件的最大应力在焊料接触区域,二次成型引线器件的最大应力转移至引线二次折弯处,降低了焊料区域的压力,增大了焊接区域抗机械疲劳性能,提高了板级组装的可靠性。通过温循焊点疲劳分析可以发现,二次成型引线可以降低每个温循周期的等效塑性应变,从而提高温循寿命和板级组装后的可靠性。