预应力CFRP加固断丝PCCP的试验与仿真研究

翟科杰,方宏远,郭成超,3,4,5,倪芃芃,3,4,5,付 兵,李 斌

(1.中山大学土木工程学院,广东广州 510275;2.郑州大学水利科学与工程学院,河南郑州 450001;3.广东省地下空间开发工程技术研究中心,广东广州 510275;4.广东省海洋土木工程重点实验室,广东广州 510275;5.南方海洋科学与工程广东省实验室(珠海),广东珠海 519082;6.暨南大学力学与建筑工程学院,广东广州 510632)

1 研究背景

预应力钢筒混凝土管(PCCP)是由混凝土和钢材组成的复合结构管材[1-2]。由于其具有抗压能力强、抗渗性能好、口径大等优点,自问世以来,被广泛应用于大型输水供水工程,如利比亚大人工河工程和中国的南水北调工程,其效益获得工程界广泛认可。

PCCP 在运营期间主要承受外荷载和内部水压荷载,为此,胡少伟等[3-4]、窦铁生等[5-6]、Zhang等[7]曾对PCCP 进行过一系列抗外压和抗内压研究。PCCP 服役环境复杂且长时间埋于地下,在腐蚀环境或氢脆作用下,PCCP中的预应力钢丝经常发生断裂,直接影响PCCP管线的安全运营。Zarghamee等[8-10]通过4根PCCP断丝管道内水压破坏试验,分析了断丝PCCP的破坏模式,指出断丝管道的承载能力远大于钢筒强度,之后基于非线性有限元对复合荷载作用下的断丝PCCP进行了风险分析。考虑到相邻PCCP 管间承插口接头的相互影响,Hajali 等[11-13]利用数值模型方法分析了断丝位置、断丝数量对管线承载力的影响。Hu 等[14]结合足尺试验与有限元方法,分析了不同断丝率下PCCP 结构受力响应,研究表明断丝后管道发生应力重分布,断丝处管道材料应力集中。

PCCP 中钢丝的断裂导致管线承载能力大幅下降,进而发生爆管事故,严重影响人们生活与生产。断丝PCCP 管道更换成本高且施工周期长,因此,PCCP 管线加固修复技术在工程中应用较为广泛。纤维复合材料(FRP)包括碳纤维复合材料(CFRP)、玄武岩纤维复合材料(BFRP)、玻璃纤维复合材料(GFRP)和芳纶纤维复合材料(AFRP)等。此类材料强度高,重量小,被广泛应用于土木工程加固领域[15-16],包括内衬FRP 加固断丝PCCP。Lee 等[17]通过试验,研究了大口径PCCP 在FRP 内衬修复作用下承受外压和内压的受力性能,证明了FRP内衬修复的可行性。Lee等[18-19]考虑到各种荷载条件,提出了对劣化PCCP 管道进行内衬FRP 修复设计的方法,并针对不同劣化情况来确定FRP 用量。Hu 等[20-21]通过足尺试验与有限元方法研究了内衬CFRP 在内水压及复合荷载作用下的修复效果,并介绍了一种确定CFRP修复层数的分析方法。Gipsov等[22]基于现场监测数据,对CFRP内衬修复PCCP在连续断丝情况下的材料受力进行了监测,指出CFRP 在管道中的受力性能随断丝量增加而持续下降。

CFRP内衬修复技术已较为成熟。然而,内衬修复施工期间需要中断供水,且针对小口径管道不能进行施工,因此,文献[23-25]提出对断丝PCCP进行外贴CFRP加固,并通过试验与有限元方法对外贴CFRP 修复效果进行了分析。内衬与外贴CFRP 修复均能使断丝PCCP 受力性能得到改善,但却不能弥补因断丝导致管芯混凝土及钢筒发生的预压应力的损失,使管道在承受内水压力时管道材料先于CFRP破坏。基于此,本文创新提出采用外部缠绕预应力CFRP加固断丝PCCP,该技术施工期间既可不中断输水,又能弥补断丝引起的管道预应力损失。通过一根内径1.4 m 的PCCP 管道内水压足尺试验,对预应力CFRP加固效果与管道破坏情况进行了分析;之后,基于有限元方法,建立了预应力CFRP 加固断丝PCCP 三维模型,有限元模拟结果与试验吻合良好;最后,分析了CFRP 预应力和层数对断丝管道受力性能的影响。

2 试验设计

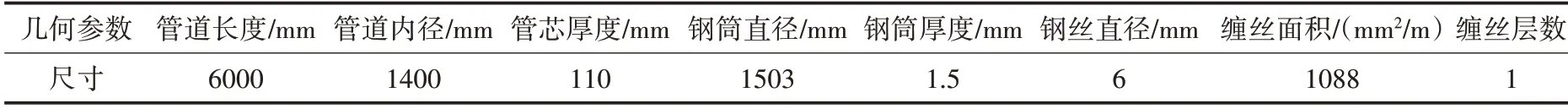

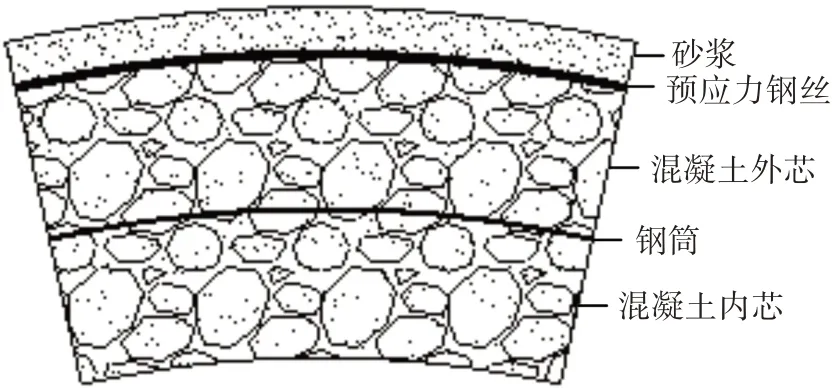

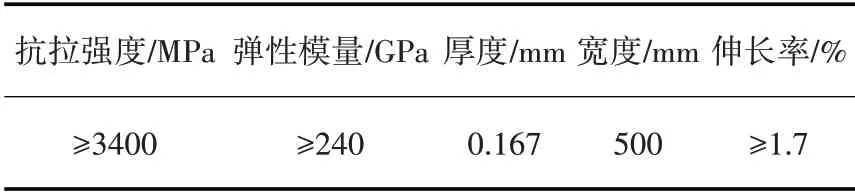

2.1 材料参数试验选用管道为埋置式PCCP,断面如图1所示。管道几何参数如表1所示。管芯混凝土抗压强度为40 MPa,砂浆抗压强度为37.9 MPa,钢筒屈服强度为227.5 MPa,钢丝抗拉强度为1531 MPa,工作内压为1.0 MPa。CFRP参数如表2所示。材料参数均由生产厂家给出。

表1 几何尺寸

图1 管道断面

表2 CFRP材料参数

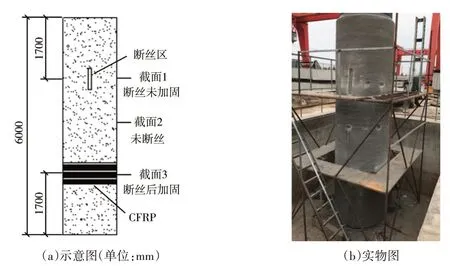

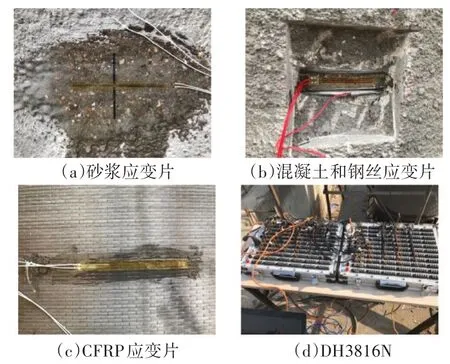

2.2 试验方案PCCP 管道总长为6 m,沿管道长度选取3 个截面:截面1、截面2 和截面3,其中,截面1和截面3距离两管端1700 mm,截面2位于管道中间。在截面1和截面3上进行断丝处理,断丝宽度均为600 mm。截面1断丝后不进行加固,截面3断丝后使用预应力CFRP 进行加固。截面布置示意图和实物如图2所示。在截面2砂浆、混凝土和预应力钢丝上粘贴电阻应变片,用于管道材料应变测量。同时,在截面3 的CFRP 材料上粘贴电阻应变片,用于CFRP 预应力的控制及加压过程中的应变测量,如图3所示。

图2 试验设计

图3 应变片及应变测量设备

截面3加固所用CFRP宽为500 mm,厚4层。CFRP预应力施加装置为自制装置,如图4所示。预应力施加方法为:将CFRP 两端分别固定于两个张拉杆上,CFRP 绕管体一圈后,通过旋紧对拉螺栓拉紧CFRP,从而达到施加预应力的目的。旋紧对拉螺栓过程中,通过DH3816N 应变采集设备对CFRP应变进行实时监测,待CFRP应变达到控制应变后,停止张拉。之后,对PCCP管道分级施加内水压,每级荷载0.1 MPa,达到预定内水压后,持压5 min,并采集各材料应变,应变达到稳定状态后,再进行下一步加压,直至管道发生破坏,试验停止。

图4 CFRP预应力施加

3 有限元模型

使用有限元软件ABAQUS[26]对PCCP进行三维建模,建模过程中,对砂浆、混凝土、钢筒、钢丝和CFRP 分别单独建模,之后进行装配[14]。PCCP 各部件模型及网格划分如图5所示。其中,混凝土管芯离散为20 160 个单元、25 600 个节点;钢筒离散为8160 个单元、8240 个节点;每圈钢丝离散为80 个单元、80 个节点;砂浆保护层离散为5016 个单元、10 164 个节点;CFRP 离散为2400 个单元、2560个节点。

图5 PCCP有限元模型及网格划分

砂浆保护层材料和管芯混凝土均采用实体单元(C3D8R)进行模拟[27-28],本构关系采用混凝土塑性损伤模型(CDP),材料受拉和受压的应力应变关系曲线可表示为:

式中:E0为初始弹性模量;dt为受拉损伤因子;dc为受压损伤因子;为拉伸等效塑性应变;为压缩等效塑性应变。

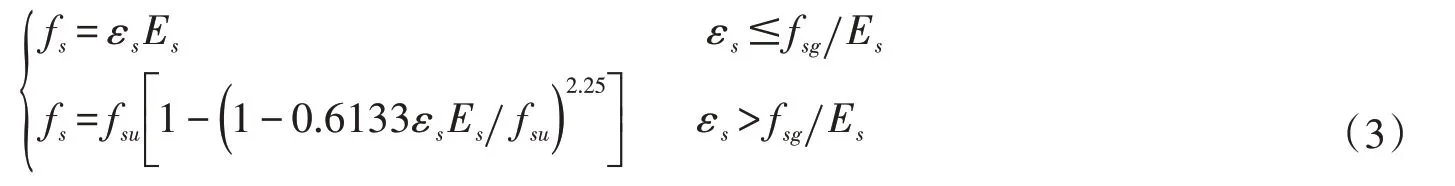

钢筒和CFRP 厚度很薄,采用壳单元(S4R)对其进行模拟。将钢筒和CFRP 分别等效为理想弹塑性和理想弹脆性材料。预应力钢丝采用T3D2单元进行模拟,根据文献[1],钢丝的本构关系式表达如下:

式中:fs为钢丝应力;εs为钢丝应变;Es为钢丝的弹性模量;fsu为钢丝的抗拉强度;fsg为钢丝的张拉控制应力,取0.7fsu[5,29]。

在ABAQUS 中通过“Embedded(嵌入)”将钢筒嵌入混凝土中,预应力钢丝嵌入砂浆中;砂浆与混凝土管芯之间接触采用“Tie(绑定)”进行模拟。内水压加载过程中,CFRP 与砂浆几乎不发生相对滑动,因此,CFRP与砂浆之间接触也使用“Tie(绑定)”进行模拟[24]。对PCCP承口端和插口端的轴向位移和环向位移进行约束,只允许其发生径向位移。模拟中钢丝断丝位置发生在管道中间截面,利用生死单元技术“Model change(生死单元)”,将整圈钢丝“Deactivated(失效)”用于模拟断丝。

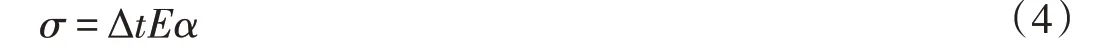

钢丝和CFRP的预应力均采用温度法进行施加[30-31],温度与应力关系表达式如下所示:

式中:σ为材料应力值;Δt为温度控制值;E为材料弹性模量;α为材料膨胀系数,钢丝取1×10-5/℃,CFRP 取-0.7×10-6/℃[29-30]。

4 结果与分析

4.1 试验与仿真结果加压初期,管体无任何破坏迹象,由于应力集中,断丝处材料应变比未断丝处稍大。内水压升至0.5 MPa时,截面1断丝左侧处出现一条约45°斜向裂纹。继续增加内水压力,第一条裂纹开始扩展,与此同时,截面1断丝右侧斜上方出现一条斜向裂纹。内水压增加至0.8 MPa时,裂纹继续增多,且新出现裂纹开始与已有裂纹贯通,断丝处砂浆与管芯混凝土有剥离现象。当内水压增大至约0.97 MPa时,截面1处钢筒开始发生较大变形,内压无法继续增大,此时截面1管芯有大量纵向裂缝及一条环向裂缝出现,混凝土破坏严重,砂浆大面积脱落,如图6(a)所示,试验停止。加压过程中,截面3 外包裹的CFRP 无宏观破坏迹象,断丝处砂浆只有一条裂缝出现,试验结束后,移除CFRP,砂浆保护层大面积完好,在砂浆裂缝处人工剖开截面3,发现混凝土管芯仅有一条斜向裂缝,如图6(b)所示。经预应力CFRP 加固后的截面破坏程度明显降低,PCCP 承载力得到提高。试验期间,截面2一直无宏观破坏现象,但应变计显示截面2各材料应变随内水压增大呈线性增加,如图7所示。

图6 截面破坏

图7 PCCP各材料随内水压变化关系

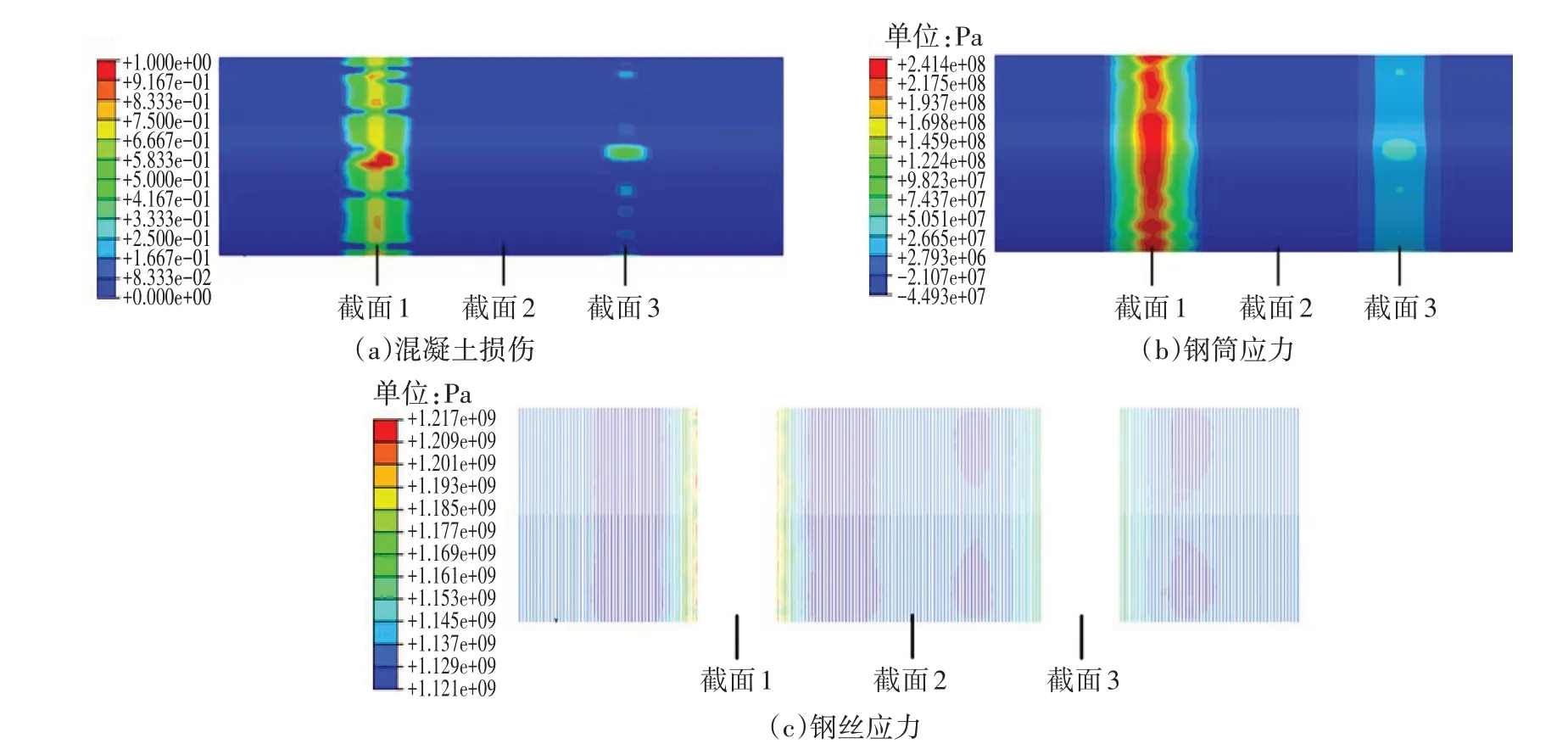

根据试验,对一根PCCP 管道选取三个截面分别进行断丝、未断丝、断丝后预应力CFRP 加固模拟,管道参数、截面位置、截面编号、断丝率和加固参数与试验相同。图8为管道各材料有限元模拟结果云图。由图8可见,截面1 未加固情况下,混凝土损伤严重,截面3 加固后的混凝土管芯损伤明显降低,与试验结果相吻合。图8(b)(c)为钢筒和预应力钢丝环向应力云图,由图可见,经预应力CFRP加固后的截面,钢筒和钢丝应力有很大幅度减小,PCCP发生爆管概率降低。

图8 有限元模拟结果

图9为有限元模拟材料应变与试验测量应变对比。由图9可见,砂浆保护层、混凝土管芯和预应力钢丝模拟结果与试验吻合良好。而CFRP应变模拟结果与试验相比存在较大离散性,这是由于试验中断丝位置附近应力集中,而有限元模拟中去除了整圈断丝,因此,CFRP材料模拟应变结果与试验存在一定的出入。总体而言,有限元模拟结果能较好的表示真实结果。

图9 模拟结果与试验对比

4.2 工况分析为探究CFRP 预应力水平和层数对加固效果的影响,选取预应力为5%、10%、15%和20%,厚4层,宽500 mm的CFRP对断丝率为5%的PCCP进行加固模拟分析;随后选取层数为0层(无加固)、2 层、4 层、6 层和8 层预应力为10%,宽500 mm 的CFRP 对断丝15%的PCCP 进行加固模拟分析。

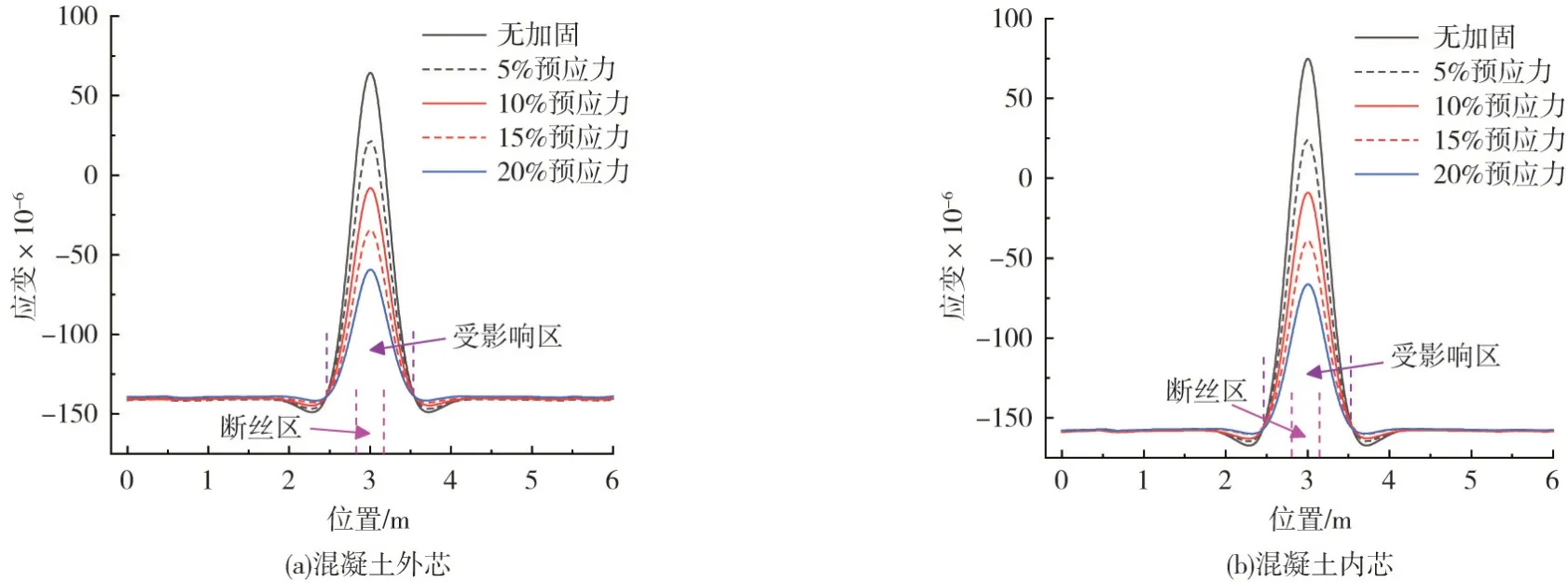

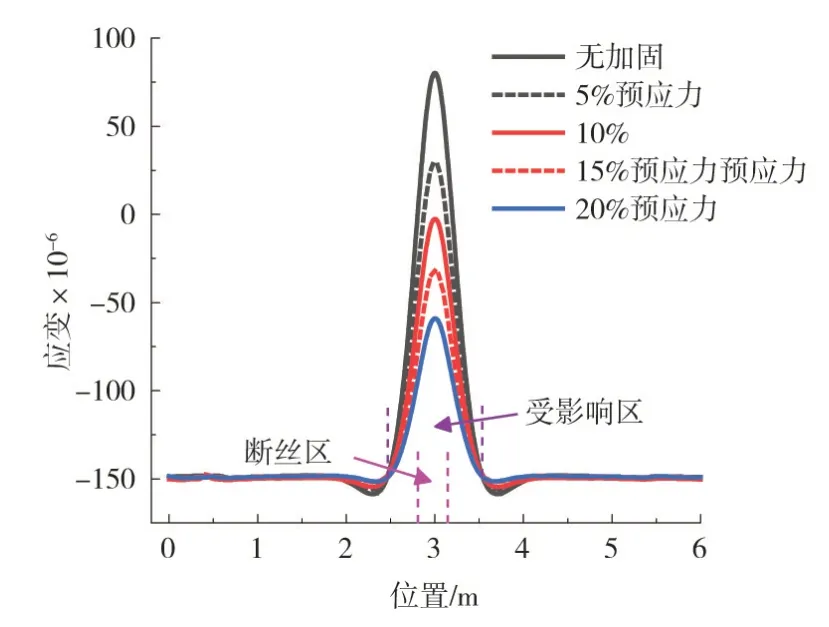

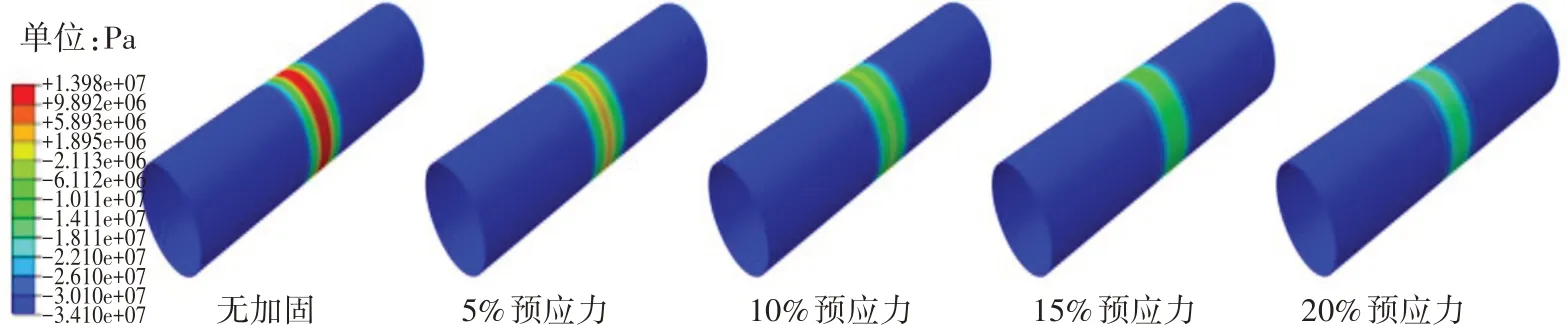

4.2.1 不同CFRP 预应力水平 在工作内压1.0 MPa 作用下,断丝5%的PCCP 经4 层不同预应力水平的CFRP 加固后,管芯混凝土环向应变沿管长方向分布变化如图10所示。由图10可见,断丝和加固引起的混凝土管芯应变变化范围有限,约为其宽度的3 倍,远离断丝区的管芯混凝土几乎不受影响,这一现象与试验中截面2无任何破坏迹象相一致。混凝土内芯应变略小于混凝土外芯,且二者应变均较小,混凝土仍处于弹性工作状态。经预应力CFRP 加固后的混凝土管芯应变降低明显,且随着CFRP预应力的增加,管芯应变不断减小,降低了混凝土开裂的风险。管芯混凝土环向应力分布如图11所示。由图可见,环向应力最大值发生在断丝区中间位置,远离断丝区的混凝土应力几乎不受影响,且混凝土环向应力随着CFRP预应力值的增大而不断减小,与图10中应变分析结果一致。

图10 混凝土环向应变

图11 混凝土环向应力云图

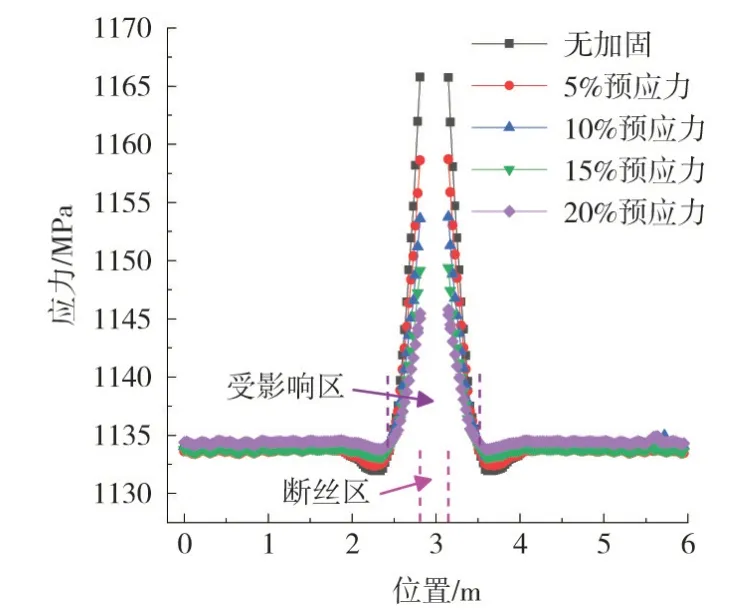

在工作内压1.0 MPa 作用下,断丝5%的PCCP 经4 层不同预应力水平的CFRP 加固后,钢筒环向应变和预应力钢丝环向应力沿管长方向分布变化如图12和图13所示。由图可见,钢筒应变和钢丝应力受断丝影响区约为断丝区长度的3倍,与混凝土管芯应变响应相一致。钢筒应变值处于混凝土外芯和内芯之间。经加固后的钢筒应变和钢丝应力降低明显,且随着CFRP预应力的增大不断减小,钢丝应力由1165 MPa 降低为1145 MPa,远小于其抗拉强度,PCCP 爆管可能性降低。图14和图15为钢筒和预应力钢丝在工作内压下的环向应力云图。由图可见,钢筒和钢丝应力随CFRP预应力的增大而不断减小,PCCP逐渐趋于更安全状态,且断丝和加固影响区域有限,远离断丝区位置应力基本不受影响。

图12 钢筒环向应变

图13 钢丝环向应力

图14 钢筒环向应力云图

图15 钢丝环向应力云图

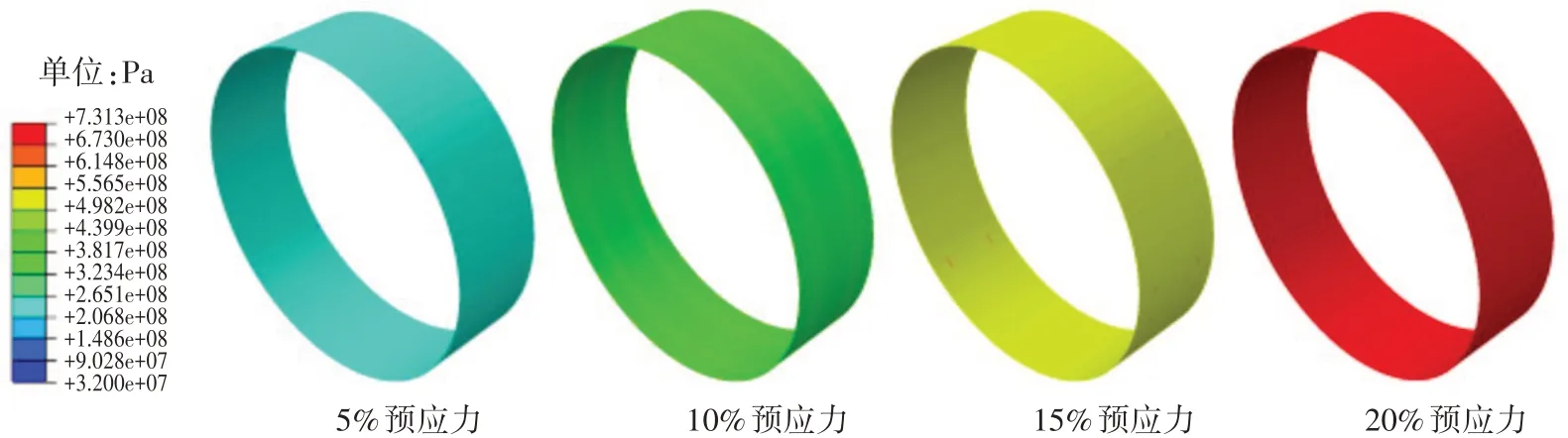

工作内压1.0 MPa作用下,4层不同预应力CFRP 加固断丝5%的PCCP 后,CFRP 环向应力云图如图16所示。由图16可见,CFRP 应力随预应力的增大呈明显增大趋势,说明CFRP 逐渐得到充分利用,断丝PCCP 承载性能增加。CFRP 最大应力约为731 MPa,远小于其极限抗拉强度3400 MPa,PC⁃CP仍能承受较大内压。

图16 CFRP环向应力云图

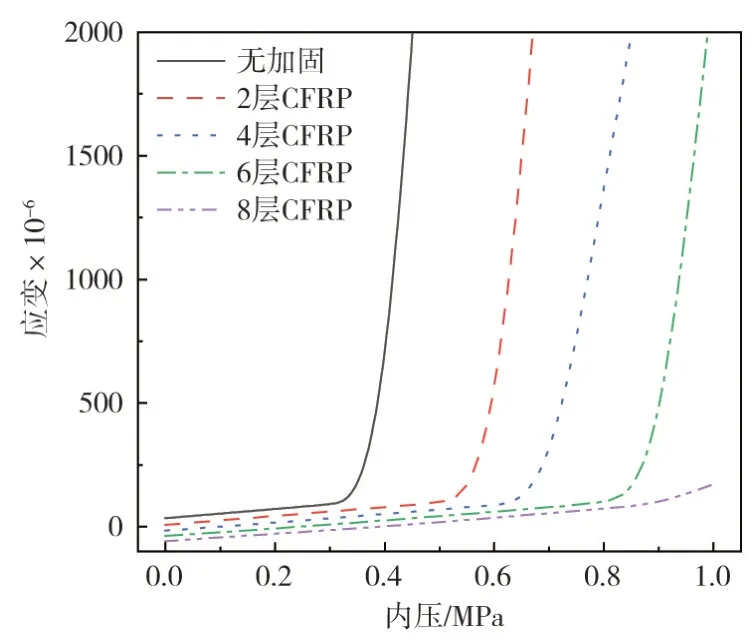

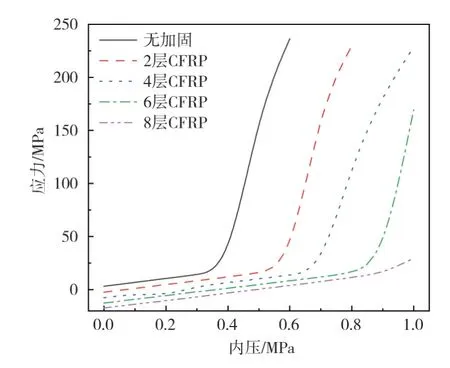

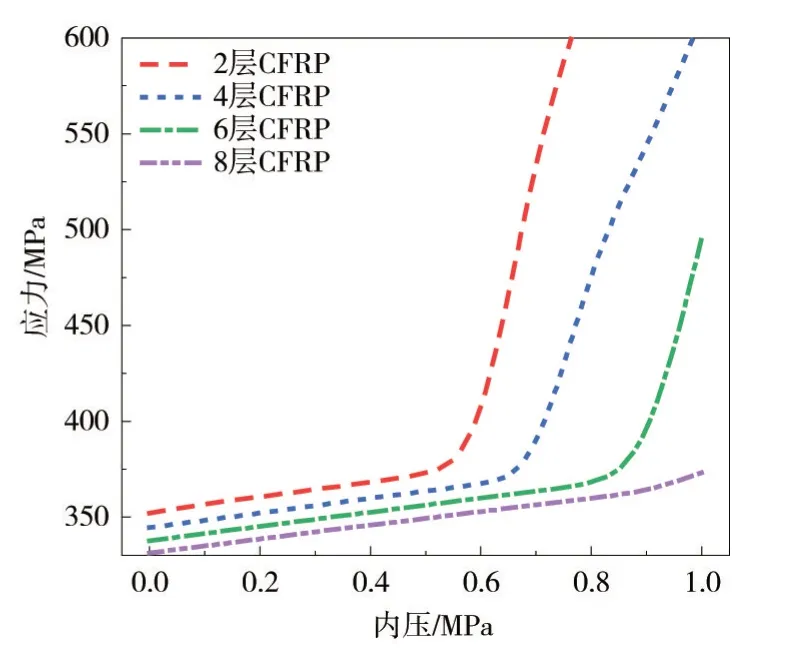

4.2.2 不同CFRP 层数 当CFRP 预应力水平为10%,采用不同层数CFRP 加固断丝率为15%的PCCP时,混凝土最大环向应变和钢筒最大环向应力随内水压变化趋势如图17和图18所示。由图可见,当内压较低时,混凝土应变和钢筒应力随内压增加而缓慢增长,且随着CFRP层数的增加而减小;当不加固、2层、4层和6层CFRP加固时,内压分别达到约0.32 MPa、0.53 MPa、0.65 MPa和0.84 MPa时,混凝土开始产生裂缝,管道达到其工作极限状态[1-2],混凝土应变和钢筒应力出现陡增,此现象与文献[5]中试验分析一致;紧接着钢筒迅速达到其屈服应力。经8层CFRP 加固后的PCCP 在工作内压下仍处于弹性状态,此时PCCP可正常运营。以管道达到其工作极限状态为依据,经2层、4层和6层预应力为10%的CFRP加固后的管道承载力提高分别为65.6%、103.1%和162.5%。

图17 混凝土环向应变

图18 钢筒环向应力

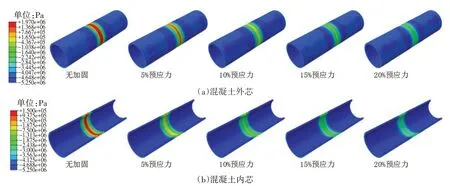

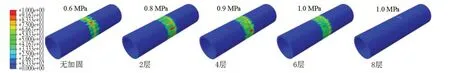

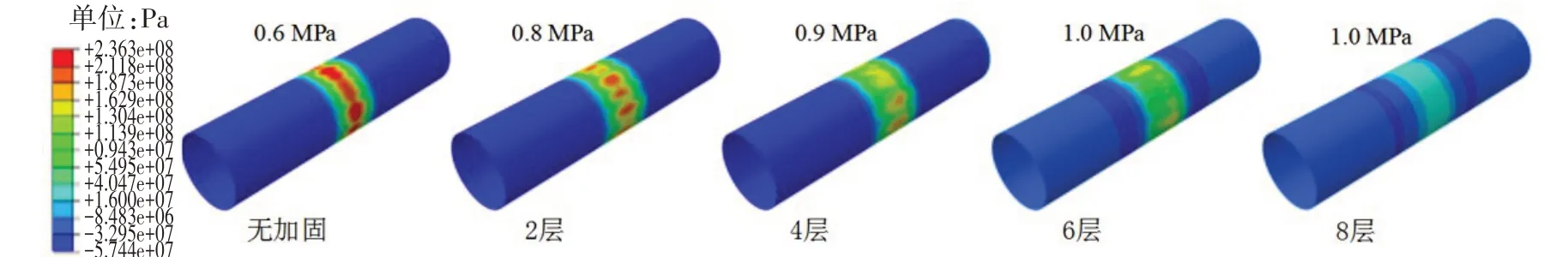

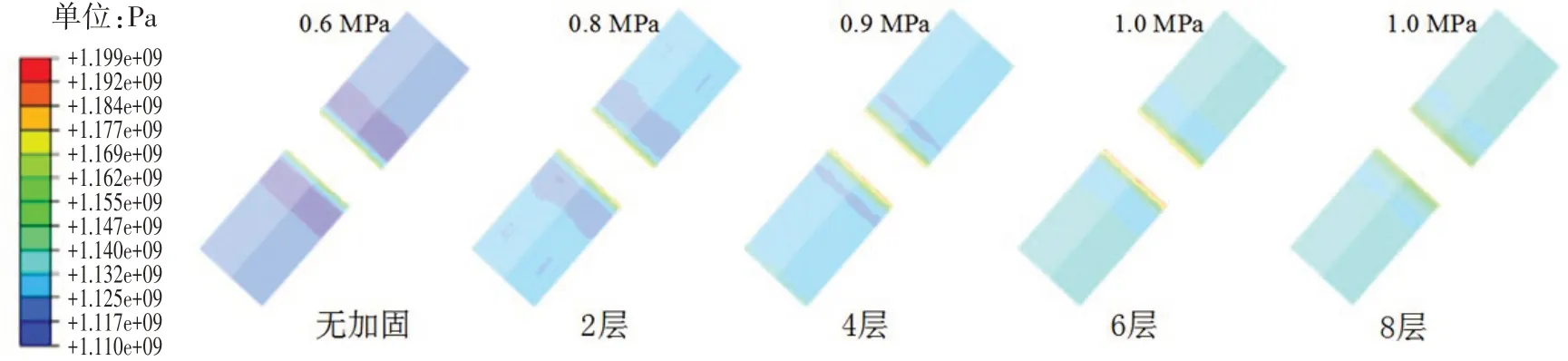

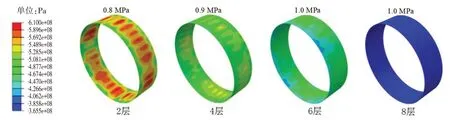

图19和图20分别为CFRP预应力为10%、PCCP断丝率为15%时,混凝土损伤云图和钢筒应力云图。由图可见,当无加固、2层加固、4层加固和6层加固时,混凝土分别在0.6 MPa、0.8 MPa、0.9 MPa和1.0 MPa 时损伤严重,管道不能承受工作内压;当采用8 层CFRP 加固时,混凝土几乎无损伤现象出现,管芯仍能正常工作。当无加固和2层CFRP 加固、内压分别为0.6 MPa和0.8 MPa时,钢筒达到屈服应力,但加固后钢筒屈服面积减小。钢筒受力状态随CFRP层数增加呈明显改善趋势。

图19 混凝土损伤云图

图20 钢筒应力云图

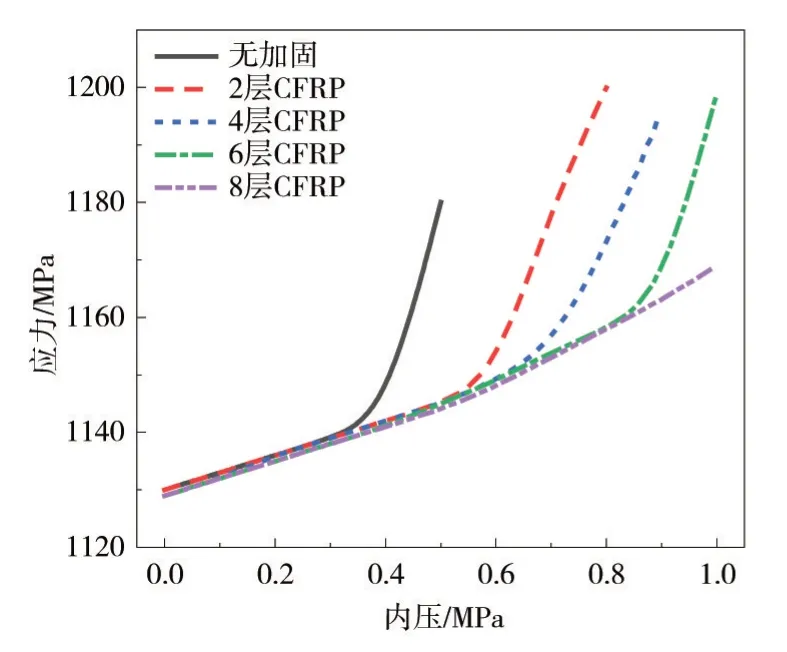

当CFRP 预应力水平为10%,采用不同层数CFRP 加固断丝率为15%的PCCP 时,预应力钢丝和CFRP环向应力随内水压变化趋势如图21和图22所示。

图21 钢丝环向应力

图22 CFRP环向应力

由图可见,内水压较小时,钢丝应力和CFRP 应力随内水压增加缓慢增长,CFRP 加固层数的变化对钢丝应力影响不大;当内压分别达到约0.32 MPa、0.53 MPa、0.65 MPa和0.84 MPa时,管道达到其工作极限状态,钢丝和CFRP 应力值发生突变,此现象与混凝土应变和钢筒应力相似,CFRP 层数的增加可使钢丝应力突变时的内压得到明显提升;同时,CFRP 自身应力有所减小。图23和图24为不同层数CFRP 加固断丝率为15%的PCCP 时,预应力钢丝和CFRP 环向应力云图。由图可见,随着CFRP 加固层数的增加,钢丝受力状态不断改善,PCCP 承载性能持续提升,爆管可能性降低。不同层数CFRP 加固时,CFRP 最大环向应力约为610 MPa,远小于极限抗拉强度3400 MPa,未能充分发挥其优越的抗拉性能。

图23 钢丝环向应力云图

图24 CFRP环向应力云图

5 结论

本文针对PCCP管道断丝病害问题,提出使用预应力CFRP外部缠绕PCCP加固技术。通过一根长6 m、内径1.4 m 的埋置式PCCP 足尺试验,验证了所提出技术的加固效果。之后,基于有限元方法,建立了预应力CFRP 加固断丝PCCP 三维模型,并将仿真结果与试验进行了对比评估,分析了CFRP预应力和层数对加固效果的影响。得出主要结论如下:(1)试验中,预应力CFRP 加固后的截面几乎未发生破坏,而未加固截面破坏严重,预应力CFRP 加固效果明显。(2)断丝和加固对管道影响区域约为断丝宽度的3 倍,远离断丝和加固区域的管道受力状态不受影响。(3)以管道工作极限状态为依据,断丝15%的PCCP 管道经2 层、4 层和6 层预应力为10%的CFRP 加固后,承载力可分别提高65.6%、103.1%和162.5%。(4)当断丝率低于15%时,采用8 层预应力为10%的CFRP 对其进行加固修复,可使PCCP在工作内压1.0 MPa下正常运行。